Nella formatura di precisione, anche piccoli cambiamenti nei metodi di pressatura possono influenzare il risultato finale. Molti ingegneri si trovano a dover scegliere tra la pressatura a punto singolo e quella a punto multiplo per le loro servopresse. Ogni metodo ha i suoi vantaggi e le sue sfide, soprattutto quando sono importanti la precisione, le dimensioni dei pezzi e i costi degli utensili.

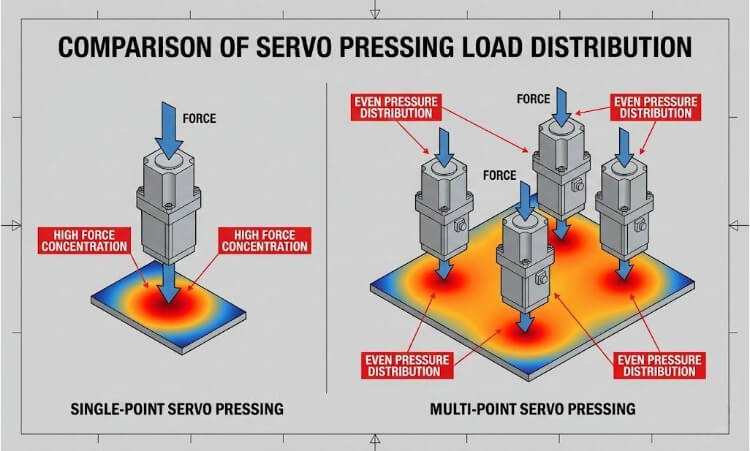

La pressatura a punto singolo utilizza un solo martinetto o attuatore per applicare la forza sul pezzo. La pressatura a più punti, invece, utilizza diversi attuatori per distribuire la forza in modo uniforme. La pressatura a punto singolo è semplice e affidabile per i pezzi piccoli. La pressatura a più punti funziona meglio per le forme più grandi o complesse, perché mantiene la superficie più piatta e riduce le sollecitazioni.

Entrambi i metodi sono in grado di produrre pezzi precisi, ma sono forti in modi diversi. La scelta migliore dipende dalle esigenze di progettazione, dagli obiettivi di tolleranza e dalle priorità di budget.

Fondamenti dei sistemi di servo pressatura

Le servopresse cambiano il modo in cui gli ingegneri gestiscono la forza e il movimento nella produzione di precisione. A differenza delle macchine idrauliche o pneumatiche che mantengono una pressione costante, le servo presse trasformano l'energia elettrica in forza meccanica grazie a un sistema a motore. In questo modo i progettisti hanno il pieno controllo della velocità, del movimento e della forza in ogni fase del ciclo di pressatura.

Panoramica dei meccanismi delle servo-presse

Una pressa servoassistita utilizza un servomotore collegato a una vite a ricircolo di sfere o a una manovella per muovere la slitta verso l'alto e verso il basso. La rotazione del motore si trasforma in movimento rettilineo, premendo l'utensile contro il pezzo con una precisione programmabile. Poiché il motore funziona solo quando si verifica il movimento, evita di sprecare energia quando è inattivo. Gli ingegneri possono impostare profili di movimento con diverse velocità - avvicinamento rapido, formazione lenta e ritorno controllato - per soddisfare le esigenze di materiale e forma.

Approfondimento ingegneristico: Piccole presse moderne possono raggiungere una precisione di posizione di ±0,01 mm e una ripetibilità della forza di ±1%. Questi livelli di precisione li rendono ideali per attività come l'inserimento di connettori, la microformatura e l'assemblaggio di alloggiamenti per sensori, dove anche piccoli errori possono causare guasti.

Controllo della forza e dello spostamento

Le servopresse utilizzano un controllo ad anello chiuso per ottenere risultati costanti. Le celle di carico misurano la forza applicata, mentre gli encoder tracciano la posizione della slitta in tempo reale. Il sistema di controllo regola istantaneamente la coppia per adattarla alla curva forza-spostamento impostata. Gli ingegneri possono programmare dei limiti - ad esempio, fermarsi a 3,2 mm di spostamento o mantenere una forza di 2,5 kN - per garantire una formatura o un inserimento costanti.

Ogni ciclo di pressatura crea una curva forza-spostamento che funge da registrazione digitale dell'operazione. Se la curva cambia, segnala una possibile usura dell'utensile o una variazione del materiale. In questo modo la servopressa diventa sia uno strumento di formatura che un sistema di controllo qualità integrato.

Ruolo dei punti di pressione nell'applicazione del carico

I "punti di pressione" descrivono il modo in cui la macchina applica la forza, attraverso un attuatore o più attuatori che lavorano insieme.

- Pressatura a punto singolo utilizza un solo pistone per applicare una forza centrata. È semplice, veloce ed efficace per pezzi piccoli o aree di formatura mirate.

- Pressatura a più punti distribuisce la forza su più attuatori. Ognuno di essi funziona in modo indipendente ma rimane sincronizzato, bilanciando la pressione per ridurre la flessione o la deformazione dei pezzi più grandi o complessi.

| Parametro | Pressatura a punto singolo | Pressatura multipla |

|---|---|---|

| Attuatori | Uno | Due o più |

| Distribuzione della forza | Centralizzato | Distribuito in modo uniforme |

| Precisione (tipica) | ±0,01 mm | ±0,02 mm su tutta la superficie |

| Sollecitazione del telaio | Alto al centro | Equilibrato |

| Il migliore per | Parti piccole e simmetriche | Superfici ampie, piatte o irregolari |

Pressatura a punto singolo: Struttura e funzione

Le servopresse a punto singolo sono il tipo di sistema di formatura più semplice ma più preciso. Utilizzano un solo attuatore che applica la forza attraverso un unico pistone, il che le rende perfette per attività che richiedono precisione, design compatto e tempi di ciclo brevi.

Configurazione di base

Una servopressa a punto singolo comprende tre parti principali:

- UN servomotore che produce una coppia rotazionale.

- UN vite a sfera o sistema a manovella che trasforma la rotazione in moto rettilineo.

- UN montaggio dell'ariete che imprime forza al pezzo.

Durante ogni operazione, il servomotore segue una curva di movimento programmata. All'inizio si muove rapidamente, rallenta in prossimità del contatto e poi applica l'esatta quantità di forza necessaria. Il feedback dell'encoder e della cella di carico assicura che ogni corsa rimanga entro limiti ristretti.

Parametri di prestazione:

- Precisione della posizione: ±0,01 mm

- Ripetibilità della forza: ±1%

- Velocità di ciclo: 40-60 colpi al minuto (a seconda del carico)

Poiché c'è un solo attuatore, non esistono problemi di sincronizzazione. Questa semplice configurazione migliora l'affidabilità e riduce i tempi di installazione. Inoltre, è adatto ad ambienti puliti, poiché non utilizza olio o aria compressa.

Perché è importante: Il design a singolo asse offre ai progettisti il pieno controllo della velocità e della forza con una minore complessità, ideale per i sistemi di assemblaggio automatizzati e snelli.

Applicazioni tipiche

Le servopresse a punto singolo sono ampiamente utilizzate quando precisione, coerenza e pulizia sono fondamentali.

Gli usi più comuni includono:

- Montaggio a pressione di perni, boccole e cuscinetti.

- Inserimento del connettore nella produzione di automobili, PCB e sensori.

- Microformatura per clip, staffe o terminali.

- Picchettamento di precisione o rivettatura di piccoli alloggiamenti o gusci metallici.

Esempio: In una linea di sensori automobilistici, una servo-pressa a punto singolo da 2 kN inserisce 20 perni in ottone al secondo. Il sistema controlla ogni curva di inserimento e scarta qualsiasi pezzo che differisca di oltre 0,02 mm dalla profondità impostata, garantendo assemblaggi perfetti.

Vantaggi e limiti

| Aspetto | Vantaggi | Limitazioni |

|---|---|---|

| Progetto | Struttura compatta e semplice | Non adatto a pezzi grandi o complessi |

| Operazione | Impostazione rapida, calibrazione semplice | Il carico centralizzato può causare sollecitazioni al telaio |

| Costo | Costi ridotti e manutenzione semplice | Meno efficace per la formazione di più zone |

| Prestazione | Risposta rapida, precisione affidabile | Forza irregolare su superfici ampie |

Pressatura a più punti: Concetto e funzionamento

La servo pressatura a più punti estende il controllo di precisione a pezzi più grandi o più complessi, utilizzando diversi attuatori sincronizzati invece di uno. Ogni attuatore applica la forza in un punto diverso, distribuendo la pressione in modo uniforme sulla superficie. In questo modo si riduce la flessione, si evitano le sollecitazioni locali e si mantiene costante lo spessore del pezzo o la compressione della guarnizione.

Controllo coordinato di più attuatori

In una pressa multipunto, ogni attuatore ha il proprio servoazionamento ma comunica con un controllore condiviso. Il sistema sincronizza il movimento, la forza e la posizione di tutti i punti della pressa in tempo reale. Se un attuatore incontra una resistenza maggiore, gli altri si regolano automaticamente per mantenere la forza bilanciata.

Questo coordinamento consente di ottenere un'uniformità della forza entro ±2%, anche su pezzi larghi o flessibili. Il controllore aggiorna i dati ogni 1-2 millisecondi, garantendo che ogni attuatore reagisca istantaneamente al feedback. Gli ingegneri possono anche assegnare obiettivi di corsa o forza diversi a punti separati, consentendo a una pressa di gestire diverse fasi, come il bloccaggio, la formatura e la sede, in un unico ciclo.

Esempio: Nell'assemblaggio del modulo batteria EV, una servo-pressa a quattro punti applica 40 kN in totale, distribuiti uniformemente a 10 kN per attuatore. Il sistema mantiene la compressione della guarnizione entro ±0,03 mm su una superficie di 300 mm di larghezza, garantendo una tenuta costante senza deformazioni.

Sincronizzazione meccanica ed elettronica

La precisione multi-punto dipende sia dalla progettazione strutturale che dal software di controllo. Ogni attuatore è montato su un telaio rinforzato che resiste alla flessione e alla torsione. Le celle di carico e gli encoder raccolgono i dati in tempo reale, mentre gli algoritmi di sincronizzazione effettuano le regolazioni in pochi microsecondi.

Se un attuatore si sposta fuori linea di soli 0,05 mm, il controllore ridistribuisce il carico e ricalcola istantaneamente la coppia. In questo modo si evitano forze non uniformi, vuoti di tenuta o usura degli utensili. Le presse di fascia alta includono anche sistemi di compensazione termica che correggono le piccole dilatazioni nelle grandi configurazioni multiasse.

Perché è importante: Anche un offset di 0,05 mm può causare deformazioni del pezzo o incollaggi non uniformi. La sincronizzazione in tempo reale elimina questi problemi e protegge la qualità dei pezzi.

Esempi di applicazione

Le servopresse a più punti sono ideali quando le dimensioni dei pezzi, la geometria o la precisione delle superfici superano i limiti delle presse a un punto.

Le applicazioni più comuni includono:

- Compressione del pacco batterie EV - garantisce una sigillatura e un incollaggio uniformi.

- Laminazione di PCB di grandi dimensioni - fornisce una pressione uniforme per evitare deformazioni o crepe nella saldatura.

- Sensore e gruppo ottico - mantiene un allineamento preciso con una leggera pressione.

- Strumenti di formatura multizona - consente di eseguire operazioni simultanee per ridurre il tempo di ciclo.

| Applicazione | Forza tipica | Tolleranza di planarità | Benefici |

|---|---|---|---|

| Sigillatura del pacco batteria | 30-50 kN totale | ±0,03 mm | Pressione costante della guarnizione |

| Pressatura di PCB di grandi dimensioni | 5-10 kN | ±0,05 mm | Impedisce di piegarsi o di sollevarsi |

| Incollaggio di componenti ottici | <1 kN | ±0,01 mm | Mantiene stabile l'allineamento ottico |

Il takeaway ingegneristico: La servo-pressatura a più punti non è solo un'aggiunta di attuatori, ma un coordinamento intelligente. Il controllo distribuito assicura che ogni superficie di contatto riceva una forza uguale, misurabile e ripetibile.

Analisi comparativa: Sistemi a un punto e a più punti

Ogni sistema eccelle in condizioni tecniche diverse. Il confronto tra prestazioni, costi e flessibilità aiuta a determinare la soluzione migliore per i vostri obiettivi di produzione.

Distribuzione della forza e precisione

In una pressa a punto singolo, tutta la forza passa attraverso un solo pistone. Ciò consente un controllo eccellente in un'area ridotta, ma può creare differenze di pressione su superfici ampie o irregolari. Per i pezzi compatti, la precisione raggiunge ±0,01 mm con una variazione della forza di ±5%.

I sistemi multipunto distribuiscono la forza attraverso diversi attuatori che si regolano in tempo reale. La loro sincronizzazione mantiene la pressione e la planarità bilanciate su forme grandi o irregolari. I sistemi avanzati raggiungono un'uniformità di forza di ±2% e una deviazione di planarità entro ±0,02 mm, anche su superfici più ampie di 300 mm.

Perché è importante: Una pressione non uniforme può causare l'usura degli utensili, la deformazione dei pezzi o una formatura incoerente. I sistemi a più punti risolvono questo problema attraverso un feedback e una correzione continui.

Costo e complessità delle apparecchiature

Le presse a punto singolo sono più semplici e meno costose. Comprendono un azionamento, una slitta e un telaio compatto. I costi tipici vanno da $4.000 a $15.000, a seconda del tonnellaggio e del livello di controllo.

Le presse a più punti utilizzano diversi attuatori, azionamenti e strutture rinforzate, il che aumenta sia il prezzo che la complessità dell'installazione. Di solito i sistemi costano da $15.000 a $40.000, a seconda del numero di assi. L'investimento si ripaga con una migliore qualità, flessibilità e tracciabilità, soprattutto per i pezzi che richiedono planarità superficiale o sigillatura uniforme.

Esempio: Una linea di produzione di PCB ha sostituito tre presse a punto singolo con una a quattro punti sincronizzati. Gli scarti e le rilavorazioni sono diminuiti tanto da recuperare la differenza di costo in soli nove mesi.

Flessibilità e scalabilità

Le presse a punto singolo funzionano meglio per i prototipi e i piccoli lotti. Gli ingegneri possono facilmente riprogrammare i profili di corsa e di forza per nuovi progetti. Tuttavia, l'area di lavoro ridotta limita la capacità di gestire pezzi grandi o irregolari.

Le presse a più punti si scalano più facilmente. È possibile aggiungere o riposizionare ulteriori attuatori per adattarli a pezzi diversi. Nei sistemi automatizzati, un'unità multipunto può sostituire diverse presse più piccole, risparmiando spazio e tempo di ciclo.

Perché è importante: I sistemi multipunto rispondono agli obiettivi della moderna produzione digitale: sono modulari, scalabili e adattabili a un'ampia gamma di prodotti.

Efficienza energetica e prestazioni del ciclo

Le presse a punto singolo sono generalmente più efficienti dal punto di vista energetico, perché per ogni ciclo funziona un solo motore. Consumano circa 0,6-0,8 kWh all'ora. La corsa più breve e il controllo più semplice le rendono più veloci, ideali per l'assemblaggio di grandi volumi.

I sistemi a più punti consumano 1,2-1,8 kWh all'ora, poiché più attuatori funzionano insieme. Tuttavia, molti recuperano energia durante la decelerazione, migliorando l'efficienza complessiva. I tempi di ciclo sono leggermente più lunghi, ma l'aumento della qualità dei pezzi e la riduzione degli scarti spesso compensano la differenza.

Il takeaway ingegneristico: Le macchine da stampa a punto singolo si distinguono per semplicità e velocità. Le presse a più punti si distinguono per coerenza e qualità. Il sistema migliore dipende dal fatto che la vostra produzione privilegi cicli veloci o una precisione equilibrata su ampie superfici.

Considerazioni sulla progettazione ingegneristica

La rigidità meccanica e il feedback del sensore definiscono la precisione di pressatura. L'esame di questi fattori di progettazione mostra come la struttura, la calibrazione e il controllo garantiscano stabilità e precisione a lungo termine.

Distribuzione del carico e progettazione del telaio

Il telaio della pressa è la base di ogni sistema di precisione. Qualsiasi flessione o torsione modifica il modo in cui la forza viene trasferita attraverso lo slittone, il che può influire sulla precisione e sulla qualità dei pezzi.

- Presse a punto singolo devono resistere alla flessione fuori asse, poiché tutta la forza viaggia lungo una linea centrale. La maggior parte utilizza un telaio a C o ad H in acciaio ad alta resistenza con un modulo di elasticità vicino a 210 GPa.

- Presse a più punti distribuire il carico su più attuatori, creando percorsi di sollecitazione più complessi. Di solito gli ingegneri eseguono l'analisi agli elementi finiti (FEA) per studiare la deflessione verticale e laterale, in modo da mantenere paralleli tutti i punti di pressione.

Un telaio ben costruito in genere limita la deflessione a meno di 0,01 mm per 10 kN di forza. Travi rinforzate, colonne di guida spesse e lavorazioni accurate aiutano il telaio a rimanere bilanciato e rigido.

Feedback del sensore e controllo ad anello chiuso

Le servo-presse dipendono dai sensori per monitorare le prestazioni in tempo reale.

- Celle di carico monitorare la forza di pressione.

- Encoder lineari misurare lo spostamento in micron.

- Sensori di temperatura e vibrazione rilevare piccole derive o disallineamenti.

In un sistema a punto singolo, un anello di retroazione gestisce sia la posizione che la forza. In un sistema a più punti, ogni attuatore ha i suoi sensori che riferiscono a un controllore condiviso. Il sistema si aggiorna ogni 1-2 millisecondi, bilanciando la coppia e il movimento su tutti gli assi.

| Elemento di controllo | Punto singolo | Multipunto |

|---|---|---|

| Canali di feedback | 1 | Multipli sincronizzati |

| Intervallo di aggiornamento | 1-2 ms | 1-2 ms per asse |

| Tipo di controllo | Ad anello chiuso (asse singolo) | Coordinato su più assi |

| Compensazione | Locale | Globale |

Procedure di calibrazione e allineamento

La calibrazione mantiene la precisione delle servopresse durante l'uso continuo. Nei modelli a punto singolo, i tecnici allineano lo slittone e lo stampo, azzerano la cella di carico e verificano lo spostamento con calibri o indicatori.

Per le presse a più punti, la taratura è più complessa. Ogni attuatore deve essere prima testato da solo, poi regolato come gruppo sincronizzato. Gli ingegneri applicano carichi di prova per verificare che tutti gli attuatori ripartiscano la forza in modo uniforme. Qualsiasi differenza rilevata viene corretta nel software.

Migliori prassi per la calibrazione:

- Utilizzare strumenti di calibrazione certificati o sensori tracciabili secondo gli standard ISO.

- Controllare e ricalibrare dopo aver cambiato gli utensili o aver effettuato una manutenzione importante.

- Ricontrollare quando la temperatura si sposta di oltre ±5 °C per correggere l'espansione termica.

- Verificare la planarità della superficie premendo su una piastra di calibrazione e misurando la variazione di forza.

Conclusione

Le servopresse a punto singolo e quelle a punto multiplo svolgono ciascuna un ruolo distinto nella produzione di precisione. I sistemi a punto singolo offrono un'impostazione semplice, un funzionamento rapido e costi inferiori, rendendoli perfetti per i pezzi compatti o simmetrici che richiedono una forza precisa ma localizzata.

I sistemi a più punti, invece, forniscono un controllo sincronizzato e un carico uniformemente distribuito. Sono la scelta preferita per i gruppi più grandi o più complessi, dove la planarità e l'uniformità della pressione sono fondamentali per la qualità e l'affidabilità.

Siete pronti a trovare la servopressa giusta per la vostra produzione?

Il nostro team di ingegneri può esaminare il progetto del pezzo, i requisiti di carico e gli obiettivi di processo per consigliare un'impostazione ottimale. Contattateci oggi stesso per una consulenza dettagliata e un piano di configurazione personalizzato della servopressa.Domande frequenti

Qual è la principale differenza tra la pressatura a punto singolo e quella a punto multiplo?

La pressatura a punto singolo applica la forza attraverso un attuatore, concentrando la pressione su una singola area. La pressatura a più punti utilizza diversi attuatori che ripartiscono il carico in modo uniforme, migliorando la planarità e l'equilibrio su superfici più ampie.

Quale metodo di pressatura è migliore per i componenti delicati?

Le servopresse a punto singolo sono ideali per i pezzi piccoli o fragili. Il loro design semplice e il preciso controllo della forza riducono le vibrazioni e le sollecitazioni, proteggendo i componenti sensibili.

Una servopressa a più punti può funzionare come una pressa singola indipendente?

Sì. Molti sistemi multipunto possono cambiare modalità, permettendo agli attuatori di lavorare separatamente o insieme. Questa configurazione consente a una macchina di eseguire in modo efficiente diverse operazioni di pressatura.

In che modo la sincronizzazione influisce sulla qualità della pressatura?

La sincronizzazione garantisce che ogni attuatore si muova nello stesso momento e applichi la stessa forza. Senza di essa, le differenze di temporizzazione o di carico possono causare una formatura non uniforme, un disallineamento o l'usura degli utensili. Il feedback in tempo reale mantiene stabile e ripetibile la qualità della pressatura.

Quali sono i settori industriali che traggono i maggiori vantaggi dalla servopressatura multipunto?

A guadagnarci sono soprattutto settori come l'elettronica, l'assemblaggio di batterie EV, i dispositivi medici e i sistemi ottici. Questi settori richiedono una pressione bilanciata, un funzionamento pulito e un monitoraggio dettagliato del processo a livello di micron.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.