Ogni prodotto che si basa su parti in lamiera dipende dalla precisione. Quando le tolleranze non sono chiare o sono troppo lasche, i pezzi non si adattano, causando errori costosi e ritardi. Tolleranze più strette spesso significano costi più elevati, ma aspettative vaghe creano problemi maggiori. Come si può trovare un equilibrio tra precisione e praticità? È qui che entrano in gioco le tolleranze precise della lamiera.

Le tolleranze possono sembrare semplici, ma hanno un impatto significativo su quasi tutte le fasi della lavorazione della lamiera. Vediamo più da vicino cosa sono e come applicarle.

Cosa sono le tolleranze della lamiera?

Le tolleranze della lamiera si riferiscono ai limiti di variazione consentiti nelle dimensioni, nella forma o nella posizione di un pezzo. Definiscono di quanto una misura può discostarsi dal progetto previsto. Le tolleranze si applicano a dimensioni come la lunghezza, la larghezza, la dimensione dei fori e gli angoli di piegatura. Aiutano i produttori a determinare quando un pezzo è conforme alle specifiche o deve essere rifatto. Senza tolleranze precise, i pezzi potrebbero non adattarsi o funzionare bene.

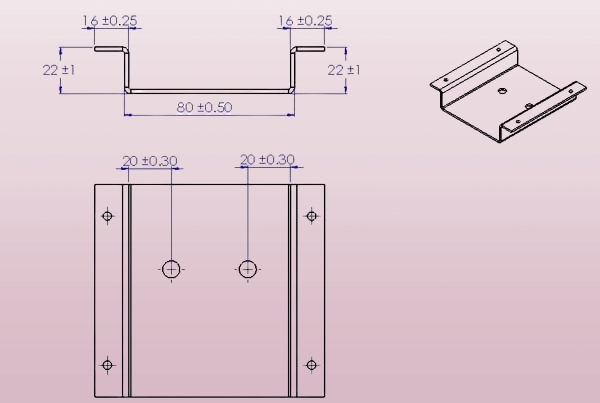

Le tolleranze sono tipicamente rappresentate da valori "±" sui disegni tecnici. Ad esempio, un pezzo può essere indicato come 50 mm ± 0,2 mm, il che significa che può essere compreso tra 49,8 mm e 50,2 mm. Questi valori aiutano i produttori a mantenere la coerenza dei loro pezzi. Vengono stabiliti prima della produzione e guidano il processo di fabbricazione.

Perché le tolleranze sono importanti nella lavorazione della lamiera

Le tolleranze influenzano il modo in cui i pezzi sono realizzati, si adattano tra loro e funzionano nel tempo. Se i pezzi non rispettano le specifiche di tolleranza, potrebbero non assemblarsi correttamente. Oppure possono usurarsi più rapidamente. Peggio ancora, potrebbero guastarsi sul campo.

Le tolleranze più strette richiedono attrezzature più precise e una lavorazione accurata. Ciò richiede solitamente più tempo e denaro. D'altra parte, le tolleranze non rigorose possono ridurre i costi, ma potrebbero compromettere il funzionamento del prodotto finale.

La definizione della tolleranza corretta è un equilibrio. L'obiettivo è mantenere i pezzi entro limiti accettabili, garantendo al contempo l'economicità della produzione. Ciò è particolarmente vero nella produzione di grandi volumi, dove anche un piccolo errore può comportare una perdita significativa.

Chi stabilisce gli standard per le tolleranze?

Gli standard industriali di solito guidano le tolleranze. Negli Stati Uniti, molti produttori seguono gli standard ANSI o ASME. Ad esempio, ASME Y14.5 è uno standard comune per il dimensionamento geometrico e le tolleranze (GD&T).

Nella lavorazione della lamiera, molti fanno riferimento anche alle norme ISO o alle linee guida aziendali interne. A volte i clienti specificano le loro tolleranze in base alla funzione del prodotto finale.

Concetti fondamentali della tolleranza

Prima di applicare le tolleranze, è essenziale capire cosa rappresentano realmente. Queste idee di base determinano il modo in cui i pezzi vengono misurati e accettati nel processo di produzione.

Dimensioni nominali e misure effettive

Una dimensione nominale è la dimensione ideale scritta sul disegno. È ciò che il progettista vuole che il pezzo sia.

La misura effettiva è quella che si ottiene dopo la realizzazione del pezzo. C'è sempre qualche variazione. Nessuna macchina è in grado di ottenere sempre il numero esatto. È qui che entrano in gioco le tolleranze.

Ad esempio, la dimensione nominale di un foro può essere di 5,00 mm. Dopo la lavorazione, potrebbe misurare 5,02 mm. Se la tolleranza è di ±0,05 mm, il foro è accettabile perché rientra nell'intervallo tra 4,95 mm e 5,05 mm.

Unilaterale, bilateralee tolleranze limite

Esistono diversi modi per indicare le tolleranze:

- Tolleranza unilaterale consente di variare in una sola direzione. Ad esempio, 10,00 mm +0,10/-0,00 significa che il pezzo può essere leggermente più grande ma non più piccolo.

- Tolleranza bilaterale consente variazioni in entrambe le direzioni. Ad esempio, 10,00 mm ±0,05 significa che può essere compreso tra 9,95 mm e 10,05 mm.

- Tolleranza limite indica direttamente i limiti superiore e inferiore, ad esempio 9,95 mm - 10,05 mm. In questo modo è più facile da controllare durante l'ispezione.

La scelta del tipo giusto dipende dalla funzione del pezzo. Alcune caratteristiche possono richiedere un accoppiamento stretto, mentre altre consentono un maggiore gioco.

Comprendere il dimensionamento geometrico e le tolleranze (GD&T)

Il GD&T è un sistema che controlla forma, orientamento e posizione, non solo le dimensioni.

Utilizza simboli speciali per indicare quanto un pezzo può variare senza influire sulle prestazioni. Ad esempio, un foro deve essere rotondo, diritto e centrato in una zona specifica.

Invece di dire semplicemente: "Fai questo foro di 10 mm ±0,1", la GD&T potrebbe dire: "Questo foro deve rimanere all'interno di questa zona di tolleranza circolare anche se le dimensioni variano".

La GD&T è utile quando i pezzi devono combaciare con precisione, come negli involucri o negli assemblaggi mobili. Può facilitare l'ispezione e garantire che le parti funzionino come dovrebbero.

Tipi di tolleranze della lamiera

Le tolleranze vanno oltre la semplice lunghezza o larghezza. In fabbricazione di lamiereI diversi tipi aiutano a controllare le dimensioni, la forma e il comportamento del materiale. Ogni tipo ha un ruolo chiaro nelle prestazioni del pezzo finale.

Tolleranze dimensionali

Le tolleranze dimensionali controllano le dimensioni di base del pezzo. Si applicano a misure come la lunghezza, la larghezza, l'altezza, il diametro dei fori e la larghezza delle fessure.

Ad esempio, un pannello piatto con una larghezza nominale di 100 mm può avere una tolleranza dimensionale di ±0,3 mm. Ciò significa che qualsiasi pezzo compreso tra 99,7 mm e 100,3 mm è accettabile.

Queste tolleranze sono standard nella piegatura, nella punzonatura e nel taglio laser. Esse contribuiscono a garantire che i pezzi possano essere assemblati o montati senza problemi.

Tolleranze geometriche

Le tolleranze geometriche controllano la forma e la posizione degli elementi. Assicurano che un foro sia rotondo, una superficie sia piatta o una curva abbia l'angolo giusto.

Le tolleranze geometriche standard includono:

- Planarità

- Parallelismo

- Perpendicolarità

- Posizione

- Circolarità

Ad esempio, una tolleranza di planarità impedisce che una superficie si deformi eccessivamente. Una tolleranza di posizione assicura che i fori siano al posto giusto, consentendo ai dispositivi di fissaggio di allinearsi correttamente.

Queste tolleranze sono fondamentali quando le parti devono allinearsi o muoversi insieme, come nel caso di involucri, telai o cerniere.

Tolleranze dei materiali

Le tolleranze sui materiali riguardano lo spessore e la qualità della superficie della lamiera grezza.

Lo spessore della lamiera può variare leggermente all'interno di un foglio di metallo. Ad esempio, una lastra di acciaio inox da 1,00 mm può avere una tolleranza di ±0,03 mm a seconda dello standard di lavorazione.

Altre tolleranze relative ai materiali includono:

- Rugosità della superficie

- Direzione del grano

- Spessore del rivestimento

Conoscere la gamma di queste variazioni è utile in fase di progettazione e ispezione. Inoltre, influisce sulla formatura e sulla saldatura, dove la costanza dello spessore e della superficie è fondamentale.

Intervalli di tolleranza standard per processo

Ogni metodo di fabbricazione ha un intervallo di precisione tipico. Conoscere i risultati di ciascun processo aiuta a stabilire le giuste tolleranze senza eccedere nella progettazione.

Tolleranze di taglio laser

Taglio laser offre un'elevata precisione. Funziona bene per forme complesse e tagli stretti.

Tolleranza tipica: da ±0,05 mm a ±0,1 mm, a seconda dello spessore del materiale e delle dimensioni del pezzo.

Le lastre più sottili consentono un controllo più stretto. I materiali più spessi o i tagli lunghi possono presentare maggiori variazioni dovute al calore o alla deriva del raggio. La qualità dei bordi è generalmente liscia, ma gli angoli taglienti possono arrotondarsi leggermente sui pezzi più spessi.

Tolleranze di punzonatura CNC

Punzonatura CNC è un metodo rapido ed efficiente per creare fori e ritagli. Le tolleranze dipendono dalle condizioni dell'utensile e dallo spessore della lamiera.

Tolleranza tipica: da ±0,2 mm a ±0,4 mm.

È possibile che si verifichino deformazioni dei bordi o bave, soprattutto in prossimità dei gruppi di fori o dei bordi. Per fori puliti con un controllo stretto delle dimensioni, spesso si preferisce l'alesatura o il taglio laser.

Tolleranze di piegatura e formatura

Piegatura aggiunge complessità. Il metallo si allunga e si ritrae dopo la formatura, rendendo più difficile ottenere angoli precisi.

Tolleranza angolare tipica: ±1°

Tolleranza tipica sulla lunghezza dopo la piegatura: da ±0,25 mm a ±0,8 mm.

Il tipo di materiale, lo spessore, il raggio di curvatura e l'utensileria influenzano il risultato. Le piegature vicine a fori o bordi richiedono un'attenzione particolare per evitare distorsioni.

Tolleranze di saldatura e montaggio

Saldatura genera calore, che può causare la deformazione dei pezzi o alterarne le dimensioni. Anche un leggero disallineamento prima della saldatura può causare un cattivo accoppiamento.

Tolleranza tipica: da ±0,5 mm a ±2,0 mm, a seconda delle dimensioni del pezzo e della lunghezza della saldatura.

Per gli elementi critici, si utilizzano dispositivi di fissaggio per tenere i pezzi in posizione durante la saldatura. Per un controllo più rigoroso può essere necessaria la rettifica o la raddrizzatura post-saldatura.

Tolleranze di finitura superficiale e rivestimento

Processi di finitura aggiungere spessore o modificare leggermente le dimensioni. Questi aspetti devono essere presi in considerazione quando i pezzi devono combaciare in modo stretto.

Finiture comuni:

- Rivestimento in polvere: aggiunge 20-100 µm

- Anodizzazione: aggiunge 5-50 µm

- Elettrodeposizione: aggiunge 10-30 µm

Le tolleranze devono lasciare spazio allo strato di finitura. In caso contrario, i pezzi potrebbero non combaciare dopo il rivestimento. È comune lavorare le superfici critiche dopo la finitura o mascherarle durante il processo.

Migliori pratiche per la specificazione delle tolleranze

La scelta della tolleranza corretta aiuta a risparmiare tempo e costi e a ridurre gli errori. Questi consigli aiutano a rendere i progetti pratici e più facili da produrre.

Evitare l'eccesso di tolleranza nei progetti

Le tolleranze strette fanno lievitare i costi. Richiedono velocità più basse, maggiori ispezioni e attrezzature precise. Se un pezzo non ha bisogno di controlli stretti, non aggiungetelo.

Ad esempio, se un foro serve solo per il flusso d'aria, una tolleranza di ±0,5 mm potrebbe essere sufficiente. Tuttavia, se si allinea con un perno, potrebbe essere necessaria una tolleranza di ±0,05 mm.

Impostate tolleranze strette solo nei casi in cui influiscono sull'accoppiamento, sul funzionamento o sulla sicurezza. Tutto il resto dovrebbe essere meno rigido per accelerare la produzione e ridurre i costi.

Coordinarsi in anticipo con i produttori

Prima di definire le tolleranze, consultate il team di produzione. Potranno dirvi cosa sono in grado di fare le loro macchine e dove è possibile ridurre le tolleranze.

Ogni officina ha macchine, configurazioni e capacità diverse. Ciò che una fabbrica può fare facilmente potrebbe essere una sfida per un'altra.

Un input tempestivo fa risparmiare tempo. Evita le riprogettazioni e fa sì che la produzione proceda senza sorprese.

Utilizzate la tolleranza funzionale per le caratteristiche critiche

Concentrate le tolleranze più strette sulle caratteristiche più importanti.

Esempi:

- Fori di montaggio che devono essere allineati

- Schede che scorrono nelle fessure

- Superfici che formano una guarnizione

Questo approccio si chiama tolleranza funzionale. Consente di far funzionare bene il pezzo senza controllare eccessivamente le aree meno critiche.

Utilizzate tolleranze più ristrette per le caratteristiche estetiche o non portanti. In questo modo la produzione rimane flessibile e conveniente.

Documentate chiaramente le tolleranze nei disegni

Utilizzare simboli e formati coerenti. Collocare le tolleranze vicino alle dimensioni a cui si applicano.

Evitate note vaghe come "tutte le dimensioni ±0,1 mm", a meno che non sia davvero quello che vi serve. Le tolleranze generiche possono generare confusione e aumentare i costi.

Per le tolleranze geometriche, utilizzare i simboli GD&T appropriati. Includere cornici di controllo delle caratteristiche, datum e zone dove necessario.

Disegni precisi aiutano tutti - programmatori, macchinisti, ispettori - a sapere cosa ci si aspetta. Questo riduce gli errori e mantiene alta la qualità.

Ispezione e controllo qualità

L'ispezione garantisce che i pezzi rientrino nelle specifiche e mantengano la coerenza da un lotto all'altro. Gli strumenti e i controlli giusti aiutano a individuare tempestivamente i problemi e a ridurre gli scarti.

Strumenti e metodi di misurazione

Gli strumenti di base vengono utilizzati per controllare rapidamente e con precisione le dimensioni.

Gli strumenti più comuni includono:

- Calibri per le dimensioni esterne e interne

- Micrometri per misure piccole e precise

- Misuratori di altezza e cercatori di angoli per la planarità e le curve

Per controlli di produzione più rapidi, i calibri go/no-go o le maschere personalizzate possono verificare l'accoppiamento senza complesse configurazioni. Questi strumenti sono più efficaci per i pezzi ripetuti e per le ispezioni rapide.

Controlli della macchina di misura a coordinate (CMM)

Una CMM viene utilizzata per ispezioni di alta precisione. Misura le dimensioni dei pezzi in 3D utilizzando una sonda a contatto o un laser.

Le CMM sono ideali per il controllo:

- Caratteristiche complesse

- Tolleranze strette

- Requisiti GD&T come posizione o planarità

I dati della CMM contribuiscono a confermare la conformità dei pezzi alle intenzioni progettuali. Inoltre, creano rapporti di ispezione per la tracciabilità. Questi sono spesso richiesti nei settori regolamentati o per i pezzi di alto valore.

Ispezione del primo articolo (FAI)

Il FAI è il controllo dettagliato del primo pezzo realizzato in un lotto. Conferma che tutte le caratteristiche sono conformi al disegno prima di avviare la produzione in serie.

Un rapporto FAI comprende:

- Misure effettive di ogni caratteristica

- Certificati di materiale e controlli di finitura superficiale

- Qualsiasi deviazione o nota

Il FAI aiuta a individuare tempestivamente gli errori. Questo dà fiducia sia al cliente che al fornitore prima che la produzione continui.

Ispezione in-process vs. ispezione finale

L'ispezione in-process avviene durante la fabbricazione. Controlla le caratteristiche nelle fasi chiave, dopo il taglio, la piegatura o la saldatura. Ciò consente di individuare i problemi prima che si ripercuotano sull'intero pezzo.

L'ispezione finale avviene al termine di tutto il lavoro. Conferma che il pezzo finito soddisfa tutte le specifiche ed è pronto per la spedizione.

Entrambi sono utili. I controlli in corso d'opera riducono le rilavorazioni. I controlli finali assicurano che il prodotto sia buono prima che lasci la fabbrica. Un mix di entrambi permette di mantenere alta la qualità e di limitare i difetti.

Conclusione

Le tolleranze della lamiera controllano la differenza tra il progetto di un pezzo e il prodotto finale. Contribuiscono a garantire l'adattamento, il funzionamento e la qualità in ogni fase della fabbricazione. Fattori come il tipo di materiale, il processo e la geometria del pezzo influenzano le tolleranze realistiche. L'applicazione della tolleranza corretta nel punto giusto evita costose rilavorazioni e ritardi.

Avete bisogno di parti in lamiera di precisione costruite secondo le vostre specifiche? Contatta il nostro team per un preventivo immediato e un'assistenza esperta. Siamo pronti ad aiutarvi con il vostro prossimo progetto.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.