La corrosione costa miliardi alle industrie ogni anno. Molte aziende utilizzano il test in nebbia salina per verificare la resistenza alla corrosione delle parti metalliche prima della spedizione o dell'approvazione finale. Se lavorate con lamiere, rivestimenti o ferramenta personalizzata, probabilmente avete sentito parlare di questo metodo. Ma come funziona e quanto è affidabile?

Il test in nebbia salina sembra semplice. Ma il modo in cui funziona, cosa può (e non può) fare e come vengono letti i risultati sono spesso fraintesi. Volete sapere come funziona e perché è importante? Vediamo come funziona.

Che cos'è il test in nebbia salina?

Il test in nebbia salina, noto anche come test in nebbia salina, è un metodo utilizzato per i test di corrosione. Espone le parti metalliche a una nebbia fine di soluzione salina all'interno di una camera controllata. L'obiettivo è creare un ambiente corrosivo accelerato. Questo test aiuta a valutare la resistenza di rivestimenti, placcature e trattamenti superficiali a condizioni difficili.

Viene utilizzato per simulare ciò che potrebbe accadere alle parti metalliche quando vengono collocate in ambienti costieri, umidi o salati. I risultati aiutano a determinare se un rivestimento è adatto all'uso reale.

La corrosione indebolisce le parti metalliche. Ciò comporta una riduzione delle prestazioni, una minore durata del prodotto e maggiori rischi per la sicurezza. Il test in nebbia salina offre un metodo rapido per valutare la resistenza alla corrosione senza richiedere anni di esposizione nel mondo reale.

I produttori utilizzano questo test per verificare se un pezzo soddisfa gli standard di durata richiesti. È utile in diverse applicazioni, tra cui quelle automobilistiche, aerospaziali, edilizie e marine. Il test in nebbia salina aiuta anche a confrontare i rivestimenti, a identificare i problemi di qualità e a migliorare la progettazione dei prodotti.

Come funziona il test in nebbia salina?

Il test in nebbia salina impiega una configurazione semplice, ma si attiene a linee guida rigorose per garantire risultati affidabili. Il processo simula l'esposizione a lungo termine al sale in un breve lasso di tempo.

Panoramica della camera di prova

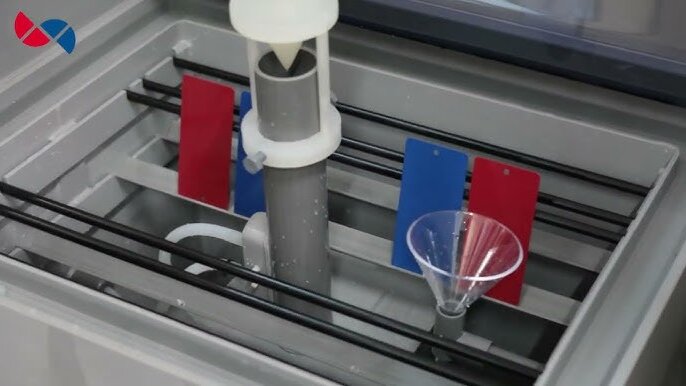

Il cuore di questo test è la camera a nebbia salina. Si tratta di una scatola sigillata realizzata in materiale resistente alla corrosione. All'interno, i campioni di metallo sono posizionati a un angolo fisso. Un ugello spruzza su di essi una nebbia fine di soluzione salina. La camera funziona ininterrottamente per ore o giorni.

Ogni parte della camera - ugelli di spruzzatura, rastrelliere, drenaggio - deve essere conforme agli standard del settore, come l'ASTM B117. Questi standard contribuiscono a garantire risultati accurati e ripetibili in diversi laboratori.

Il ruolo della soluzione salina

Il test utilizza una soluzione salina ottenuta mescolando 5% cloruro di sodio (NaCl) con acqua purificata. Questa miscela riproduce il livello di sale presente nell'acqua dell'oceano. La soluzione viene nebulizzata in una nebbia che ricopre uniformemente tutte le superfici.

Il sale è aggressivo. Quando si deposita sulla superficie metallica, inizia a rompere i rivestimenti e ad esporre i difetti. Il tempo necessario per la comparsa di ruggine o corrosione viene misurato e registrato.

Controllo di temperatura e umidità

La camera di prova funziona a una temperatura costante, di solito intorno ai 35°C (95°F). Questo crea un ambiente caldo e umido che accelera la corrosione.

L'umidità gioca un ruolo importante. All'interno della camera, il livello di umidità rimane vicino a 100%. La combinazione di nebbia salina e umidità elevata crea un ambiente estremamente difficile. Questa configurazione aiuta a rivelare i punti deboli dei rivestimenti più rapidamente rispetto all'esposizione all'esterno.

Tipi di test in nebbia salina

Esistono diversi tipi di test in nebbia salina. Ogni tipo è progettato per adattarsi a diversi materiali, rivestimenti ed esigenze industriali. La scelta dipende dall'aggressività con cui il test deve essere condotto.

Nebbia salina neutra (NSS)

L'NSS è il tipo più comune. Utilizza una soluzione salina a pH neutro realizzata con cloruro di sodio 5% e acqua deionizzata. Il pH rimane tra 6,5 e 7,2. Viene utilizzato principalmente per testare i rivestimenti metallici, come ad esempio zincatura o galvanica.

L'NSS è semplice, coerente e ampiamente accettato in numerosi standard, tra cui ASTM B117 e ISO 9227. Fornisce una buona base di riferimento per confrontare le prestazioni dei rivestimenti.

Spray salino all'acido acetico (AASS)

L'AASS è più aggressivo dell'NSS. Aggiunge acido acetico alla soluzione salina, abbassando così il pH a circa 3,1-3,3. In questo modo si crea un ambiente più acido.

Questo test è utilizzato principalmente per i rivestimenti organici su alluminio e per le finiture decorative, come il nichel-cromo. Aiuta a valutare il comportamento alla corrosione in atmosfere acide o industriali.

Spray salino all'acido acetico accelerato con rame (CASS)

Il CASS è ancora più duro dell'AASS. Comprende sia l'acido acetico che il cloruro di rame. Il rame accelera il processo di corrosione. Il pH rimane nello stesso intervallo acido.

Il CASS viene utilizzato per i rivestimenti decorativi di alta gamma e per alcune parti di ricambio per autoveicoli. Rivela i difetti del rivestimento in breve tempo. È spesso specificato in norme come la ISO 9227 per i rivestimenti decorativi. galvanotecnica.

Prove in nebbia salina modificate (ad es. prove di corrosione ciclica)

Alcuni componenti devono affrontare condizioni climatiche mutevoli, non solo il sale costante. Per questi casi, è meglio ricorrere a prove di corrosione ciclica (CCT). Questi test combinano la nebbia salina con l'essiccazione, l'umidità e, talvolta, le variazioni di temperatura.

CCT simula più fedelmente le condizioni esterne del mondo reale. Viene utilizzato nell'industria automobilistica e navale per testare gruppi completi in cicli di esposizione più realistici.

Norme e regolamenti

I test in nebbia salina devono seguire standard rigorosi. Queste regole assicurano che i risultati siano affidabili e accettati in tutti i settori. Regioni e settori diversi possono utilizzare altri standard, ma l'impostazione dei test rimane simile.

ASTM B117 Panoramica

L'ASTM B117 è lo standard più diffuso per la nebbia salina. È stata introdotta nel 1939 ed è ancora il punto di riferimento in molti settori. L'articolo spiega come impostare ed eseguire il test di nebbia salina neutra.

Lo standard specifica dettagli come la miscela di soluzioni, la pressione di spruzzatura, la temperatura della camera, l'intervallo di pH e la durata del test. Non stabilisce limiti di accettazione/rifiuto. Fornisce invece un metodo standardizzato per sviluppare i propri requisiti di prova.

Specifiche ISO 9227

ISO 9227 è la versione internazionale dei test in nebbia salina. Supporta i metodi NSS, AASS e CASS. Questo standard è più comunemente utilizzato in Europa e in Asia.

La norma ISO 9227 definisce anche le procedure per la preparazione dei campioni, la misurazione della corrosione e la conduzione del test in modo coerente. È spesso richiesta dagli OEM o dai fornitori internazionali quando esportano prodotti oltre confine.

Altri standard di prova internazionali

Anche altri Paesi hanno i loro standard. Alcuni esempi sono:

- JIS Z 2371 (Giappone)

- GB/T 10125 (Cina)

- DIN 50021 (Germania)

La maggior parte di essi segue impostazioni simili a quelle di ASTM o ISO. Possono includere modifiche regionali per adattarsi a casi d'uso o industrie locali.

Esigenze di certificazione e conformità

Molte aziende utilizzano i risultati dei test in nebbia salina per soddisfare i requisiti contrattuali o normativi. Ad esempio, i componenti per auto possono dover resistere alla ruggine per un certo numero di ore secondo le norme NSS o CASS.

Alcuni settori richiedono l'esecuzione di test da parte di laboratori terzi. I rapporti di certificazione aiutano a dimostrare che un prodotto soddisfa le aspettative di prestazione prima della spedizione o dell'installazione.

Preparazione del campione e requisiti

Prima di iniziare i test, i campioni devono essere preparati in modo adeguato. Una preparazione inadeguata può influire sull'accuratezza dei risultati e portare a falsi fallimenti o a dati fuorvianti.

Pulizia della superficie prima del test

Ogni campione deve essere pulito e privo di olio, polvere e impronte digitali. Qualsiasi residuo può bloccare la nebbia salina e modificare la reazione della superficie.

La pulizia viene generalmente eseguita con solventi come l'alcol isopropilico o l'acqua deionizzata. In alcuni casi si possono usare detergenti delicati. L'obiettivo è quello di esporre il rivestimento o la superficie metallica alla nebbia salina.

Mascheratura ed etichettatura

Se è necessario testare solo una parte del campione, il resto deve essere mascherato. La mascheratura utilizza nastro o sigillanti per bloccare la nebbia dalle aree indesiderate.

Ogni campione deve essere chiaramente etichettato. Le etichette devono resistere all'umidità e non influenzare il test. Spesso sono collocate sul retro o in un'area non critica. Questo aiuta a tenere traccia di più parti che vengono testate contemporaneamente.

Considerazioni su dimensioni e materiali

I campioni devono entrare nella camera senza toccarsi. La spaziatura è fondamentale per garantire che ogni campione riceva un'esposizione uguale.

La maggior parte degli standard raccomanda di testare pezzi con superfici piane e uniformi. Tuttavia, se necessario, è possibile testare anche pezzi con curve o fori.

Il materiale e il rivestimento devono corrispondere al prodotto finale. Qualsiasi modifica del tipo di metallo, dello spessore o della finitura può influire sul risultato.

Procedura di test in nebbia salina

Il test segue un processo preciso e ripetibile. Ogni fase è attentamente controllata per garantire che i risultati siano affidabili e facilmente confrontabili tra diversi lotti o laboratori.

Processo di test passo dopo passo

Innanzitutto, l'operatore prepara i campioni e li posiziona all'interno della camera. Ciascuna parte viene fissata con un leggero angolo, in genere tra i 15 e i 30 gradi, per consentire alla nebbia salina di depositarsi in modo uniforme.

Successivamente, la soluzione salina viene miscelata e posta in un serbatoio. La camera si riscalda alla temperatura impostata e l'ugello inizia a spruzzare una nebbia fine.

Il test viene eseguito ininterrottamente per la durata impostata. Durante questo periodo non è consentita alcuna pulizia o asciugatura. Alla fine, i campioni vengono rimossi, risciacquati con acqua pulita e ispezionati.

Durata dei test comuni

I tempi di prova variano a seconda del rivestimento, del materiale e dello standard da seguire.

- Test NSS: da 24 a 1.000 ore

- AASS e CASS: da 16 a 240 ore

Tempi più lunghi non sempre significano prestazioni migliori. Ogni standard spesso suggerisce una soglia di accettazione/rifiuto basata sulla ruggine visibile o sulla rottura del rivestimento.

Monitoraggio durante il test

Durante il test, gli operatori controllano le condizioni della camera ogni poche ore. Monitorano la temperatura, la pressione di spruzzatura, il livello di pH e il volume della soluzione salina.

La camera deve rimanere stabile. Se la temperatura o il modello di spruzzatura cambiano, potrebbe essere necessario riavviare il test. Le camere vengono inoltre ispezionate per verificare che non vi siano intasamenti o perdite per evitare un'esposizione non uniforme.

Valutazione e interpretazione dei risultati

Al termine dei test, ogni campione viene ispezionato per individuare eventuali segni di corrosione. I risultati aiutano a determinare se il rivestimento o la finitura funzionano come previsto.

Criteri di ispezione visiva

La maggior parte delle valutazioni viene effettuata a occhio. Gli ispettori cercano cambiamenti come ruggine, bolle, scrostature o scolorimenti. Alcuni standard possono richiedere l'uso di una lente d'ingrandimento, ma la maggior parte si basa su semplici controlli visivi in condizioni di illuminazione normale.

Vengono annotate la posizione, le dimensioni e la quantità di corrosione. Gli eventuali difetti vengono confrontati con i limiti standard o specificati dal cliente.

Modelli di ruggine, vesciche e corrosione

La ruggine rossa è un segno comune di guasto nelle parti in acciaio. La ruggine bianca può comparire sui rivestimenti di zinco. Le bolle indicano che il rivestimento si sta staccando dal metallo di base.

Una ruggine uniforme su tutta la superficie può significare che il rivestimento è sottile o usurato. La ruggine in prossimità di bordi o graffi può suggerire punti deboli nella protezione.

Ogni modello fornisce indizi sulla qualità del rivestimento e sul suo possibile deterioramento nel tempo.

Metodi di giudizio Pass/Fail

I diversi standard definiscono il passaggio/il fallimento in vari modi. Alcuni utilizzano criteri basati sul tempo, come "assenza di ruggine rossa dopo 240 ore". Altri considerano le dimensioni o la posizione dei difetti.

I giudizi devono seguire il metodo di prova e i requisiti del progetto. Ciò che passa in un settore può fallire in un altro. Ecco perché è fondamentale che i test corrispondano all'uso reale del componente.

Fotografia e documentazione

Spesso vengono scattate foto prima, durante e dopo il processo di collaudo. Queste forniscono una chiara registrazione delle condizioni del pezzo e di eventuali difetti.

I rapporti di solito includono la durata del test, le impostazioni della camera, l'ID del campione ed eventuali osservazioni. Registrazioni chiare facilitano il monitoraggio dei problemi, il miglioramento del progetto e il rispetto dei requisiti dei clienti.

Fattori che influenzano l'accuratezza del test

I test in nebbia salina devono essere condotti in condizioni rigorose. Anche piccole modifiche possono avere un impatto significativo sul risultato e produrre risultati imprecisi. Questi fattori devono essere controllati per garantire dati affidabili e ripetibili.

Valore di pH della soluzione salina

Il pH della soluzione salina deve rimanere entro un intervallo specifico. Per la nebbia salina neutra (NSS), l'intervallo va da 6,5 a 7,2.

Se il pH è troppo basso, il test diventa più acido. Questo accelera la corrosione e può portare a guasti prematuri. Se è troppo alto, il test diventa meno aggressivo e potrebbe non rivelare i rivestimenti deboli.

Temperatura e umidità di prova

La temperatura standard della camera per l'NSS è di circa 35°C (95°F). Questo ambiente caldo contribuisce ad accelerare le reazioni di corrosione.

Anche l'umidità svolge un ruolo importante. All'interno della camera, deve essere vicina a 100%. Se la temperatura o l'umidità si abbassano, il test perde di precisione. La ruggine potrebbe apparire più lentamente o non apparire affatto.

Concentrazione della soluzione salina

La concentrazione di sale è solitamente di 5% in peso. Se la soluzione è troppo forte, potrebbe attaccare il pezzo troppo velocemente. Se è troppo debole, non darà risultati realistici.

La soluzione deve essere miscelata con acqua deionizzata per evitare contaminazioni. Prima dell'uso deve essere mescolata bene e filtrata.

Quantità di depositi di nebbia salina

La nebbia deve cadere uniformemente su tutti i campioni. La maggior parte degli standard prevede la raccolta di 1,0-2,0 ml di nebbia salina per 80 cm² all'ora.

Una quantità eccessiva di spray inonda la superficie, falsando i risultati. Troppo poco spruzzo ritarda la corrosione. Un collettore all'interno della camera controlla regolarmente la quantità.

Metodo a spruzzo

La configurazione dell'ugello influisce sulla distribuzione della nebbia salina. Deve creare una nebbia fine e uniforme. Se il getto è troppo grosso o troppo diretto, la copertura non è uniforme.

La pressione di spruzzo e le condizioni dell'ugello devono essere controllate spesso. Un ugello usurato o bloccato può ridurre la precisione e rendere i risultati inaffidabili.

Conclusione

Il test in nebbia salina è un metodo rapido e affidabile per valutare l'efficacia di un rivestimento o di un trattamento superficiale nel proteggere il metallo dalla corrosione. Utilizza una camera controllata per simulare ambienti duri e salati. Il test aiuta a identificare i punti deboli, a confrontare i rivestimenti e a garantire che i componenti soddisfino gli standard di durata.

Avete bisogno di parti resistenti alla corrosione per il vostro prossimo progetto? Contattate il nostro team oggi stesso. Vi aiuteremo a scegliere la finitura superficiale ideale e a condurre i test necessari per raggiungere i vostri obiettivi di qualità.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.