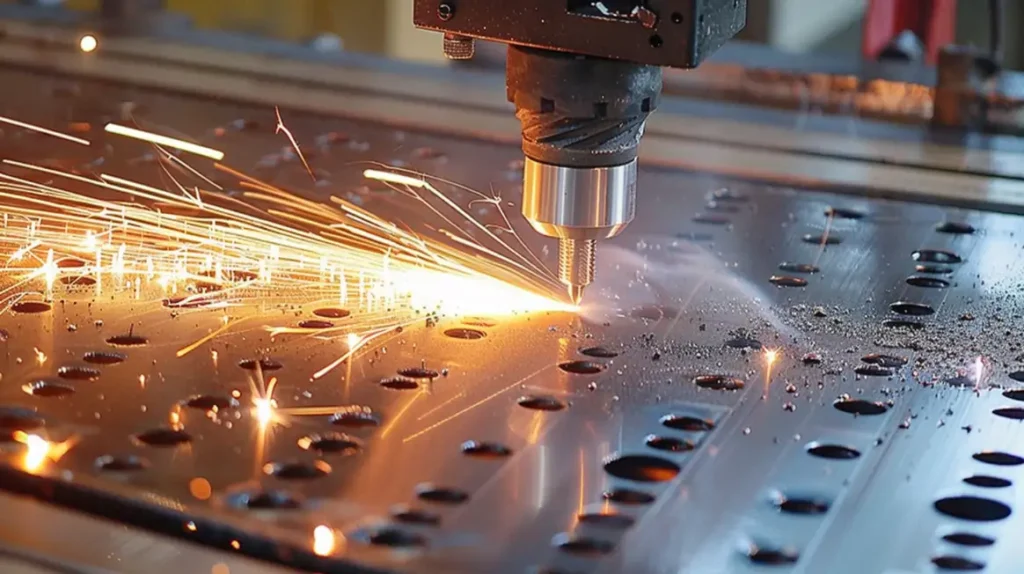

Il taglio dell'acciaio inossidabile richiede precisione e una tecnica adeguata. Molti fabbricanti si scontrano con deformazioni, scolorimenti e scarsa qualità dei bordi quando lavorano con questo materiale. Il taglio al plasma offre una soluzione rapida, precisa ed economica per progetti in acciaio inossidabile di tutte le dimensioni.

Il taglio al plasma utilizza gas ionizzati per formare un canale ad alta temperatura che taglia il metallo. Questo metodo offre un buon equilibrio tra qualità del taglio e costo dell'acciaio inossidabile. Funziona bene sia per i prototipi che per le grandi produzioni. I bordi sono più puliti rispetto a quelli ottenuti con l'ossitaglio. Il taglio al plasma è anche più economico del taglio laser e si presta a molti usi.

Volete sapere come ottenere tagli perfetti sui vostri progetti in acciaio inossidabile? Questa guida copre tutto, dall'impostazione alla risoluzione dei problemi più comuni.

È possibile tagliare l'acciaio inossidabile con una fresa al plasma?

Sì, una taglierina al plasma può tagliare l'acciaio inossidabile. Utilizza un getto di gas ionizzato in rapido movimento per fondere e rimuovere il metallo. Questo metodo funziona bene perché l'acciaio inossidabile conduce l'elettricità e può sopportare un calore elevato.

Cos'è il taglio al plasma?

Il taglio al plasma è un processo di taglio termico che utilizza un getto ad alta velocità di gas ionizzato per tagliare materiali elettricamente conduttivi. Il processo crea un canale elettrico di plasma surriscaldato che fonde ed espelle il materiale dalla zona di taglio.

Questo metodo funziona inviando un arco elettrico attraverso un gas che passa attraverso un ugello stretto. Il gas può essere aria di negozio, azoto, argon, ossigeno o altre opzioni. L'arco elettrico aumenta la temperatura del gas a tal punto da farlo entrare in un quarto stato della materia, il plasma.

Il getto di plasma caldo e ad alta velocità fonde il metallo nel taglio al plasma e il gas ad alta velocità soffia il metallo fuso lontano dal taglio. Il processo raggiunge temperature fino a 16.649 °C (30.000 °F), abbastanza calde da fondere qualsiasi metallo toccato.

La conducibilità elettrica del plasma è ciò che lo rende così efficace. L'arco si forma tra l'elettrodo della torcia e il pezzo da lavorare, creando un circuito elettrico completo.

Componenti di un sistema di taglio al plasma

Un sistema di taglio al plasma di base comprende diversi componenti chiave:

- Alimentazione: Converte la tensione di rete standard nella tensione CC necessaria per mantenere l'arco di plasma.

- Console di avvio dell'arco: Genera la scintilla ad alta frequenza e ad alta tensione che ionizza il gas e crea l'arco di plasma.

- Torcia al plasma: Alloggia l'elettrodo e l'ugello controllando il raffreddamento e il flusso di gas.

- Sistema di alimentazione del gas: Fornisce i gas appropriati alla pressione corretta.

- Controllore CNC: Dirige il movimento della torcia in base ai percorsi di taglio programmati, garantendo precisione e ripetibilità.

Plasma e altri metodi di taglio per l'acciaio inossidabile

Il taglio al plasma si colloca tra l'ossitaglio e il taglio laser per quanto riguarda la precisione e il costo.

Ossitaglio non è efficace sull'acciaio inossidabile perché il materiale non si ossida come l'acciaio al carbonio. Per questo il taglio al plasma è un'opzione molto migliore.

Taglio laser offre una maggiore precisione, ma comporta costi di attrezzatura significativamente più elevati. Per molti progetti, il taglio al plasma offre il miglior equilibrio tra prezzo e qualità.

Taglio a getto d'acqua non produce zone termicamente alterate, ma opera molto più lentamente e con un costo per pollice superiore rispetto al taglio al plasma.

Vantaggi principali del taglio al plasma dell'acciaio inossidabile

Il taglio al plasma offre vantaggi unici che lo rendono ideale per la lavorazione dell'acciaio inossidabile. Questi vantaggi aiutano le officine ad aumentare la produttività mantenendo la qualità.

Alta velocità ed efficienza di taglio

Il taglio al plasma che taglia l'acciaio inossidabile è molto più veloce di molti altri metodi. Questo aumento di velocità è dovuto al calore intenso dell'arco di plasma, che fonde rapidamente il materiale.

Tagli precisi e puliti

Il taglio al plasma crea bordi puliti sull'acciaio inossidabile con scorie minime (il metallo risolidificato che si aggrappa al fondo del taglio). Con le impostazioni corrette, i tagli richiedono una pulizia minima o nulla.

Versatilità nello spessore del materiale

Il taglio al plasma gestisce un'ampia gamma di spessori di acciaio inossidabile. Un singolo sistema è in grado di tagliare materiale di spessore sottile fino a 2 pollici.

Costo-efficacia

Il taglio al plasma è più conveniente del taglio laser, soprattutto per i materiali più spessi. Inoltre, richiede meno tempo per l'installazione e la manutenzione, il che lo rende una scelta economicamente vantaggiosa per progetti di piccole e grandi dimensioni.

Configurazione dell'attrezzatura per il taglio dell'acciaio inossidabile

La corretta impostazione della taglierina al plasma per l'acciaio inossidabile è fondamentale per ottenere risultati di qualità. La giusta combinazione di potenza, materiali di consumo e gas fa una grande differenza.

Requisiti della fonte di alimentazione

L'acciaio inossidabile dello stesso spessore richiede una potenza di taglio maggiore rispetto all'acciaio al carbonio. Questo perché l'acciaio inossidabile ha una minore conducibilità termica e un punto di fusione più alto.

Una fresa al plasma da 30 ampere può funzionare bene per l'acciaio inossidabile sottile (fino a 1/8″). Per tagli netti su spessori medi (da 1/8″ a 3/8″), sono necessari 50-80 ampere.

L'acciaio inossidabile più spesso (da 3/8″ a 3/4″) richiede almeno 80-100 ampere. Per materiali di spessore superiore a 3/4″, cercate sistemi con corrente nominale superiore a 100 ampere.

Selezione della torcia e dei materiali di consumo

Il design della torcia influisce in modo significativo sulla qualità del taglio quando si lavora con l'acciaio inossidabile. Cercate torce con un sistema di raffreddamento solido per gestire il calore più elevato.

Se disponibili, utilizzare consumabili specificamente progettati per l'acciaio inossidabile. Alcuni produttori offrono set di consumabili speciali ottimizzati per diversi metalli.

La dimensione dell'orifizio dell'ugello deve corrispondere all'amperaggio e allo spessore del materiale. Gli orifizi più piccoli (0,8-1,2 mm) funzionano meglio per l'acciaio inossidabile sottile, mentre quelli più grandi (1,3-1,8 mm) sono adatti a materiali più spessi.

Le coppette per scudi fanno una grande differenza nella qualità del taglio. Usare scudi con maggiore ventilazione per evitare la formazione di scorie sul bordo inferiore dell'acciaio inossidabile.

Selezione del gas per risultati ottimali

La scelta del gas influisce notevolmente sulla qualità del taglio dell'acciaio inossidabile. Ogni opzione presenta vantaggi specifici per situazioni diverse.

L'azoto produce tagli puliti con una formazione minima di nitruri sull'acciaio inossidabile. Spesso è la scelta migliore e funziona bene per spessori fino a 1″.

Una miscela di azoto/idrogeno (tipicamente N₂/H₅) crea tagli ancora più puliti per gli acciai inossidabili più spessi. L'idrogeno contribuisce a ridurre la formazione di ossido sul bordo del taglio.

Le miscele di argon/idrogeno (65% Ar/35% H₂) forniscono i tagli più puliti possibili sull'acciaio inossidabile spesso. Tuttavia, questa miscela di gas costa di più e taglia più lentamente.

L'ossigeno è generalmente sconsigliato per il taglio dell'acciaio inossidabile. Crea un'ossidazione eccessiva e può degradare le proprietà di resistenza alla corrosione del materiale.

Taglio al plasma dell'acciaio inossidabile: Problemi e soluzioni comuni

Anche gli operatori più esperti devono affrontare delle sfide quando tagliano l'acciaio inossidabile al plasma.

Prevenzione di scorie e scorie

Le scorie si formano più facilmente sull'acciaio inossidabile che su quello al carbonio. La regolazione della velocità di taglio, troppo veloce o troppo lenta, può causare problemi di scorie.

La portata del gas di protezione influisce sulla formazione di scorie. Se si nota un eccesso di scorie sul fondo del taglio, aumentare leggermente il flusso.

La pulizia regolare dello schermo della torcia aiuta a mantenere un flusso di gas costante, riducendo la formazione di scorie.

Riduzione di deformazioni e distorsioni

Fissare correttamente i pezzi prima del taglio. Un buon serraggio riduce il movimento che può verificarsi quando le tensioni interne vengono rilasciate durante il taglio.

Pianificare le sequenze di taglio per bilanciare l'apporto di calore sul pezzo. Iniziare con i tagli interni prima di tagliare il profilo esterno.

Ridurre al minimo la zona colpita dal calore

La zona termicamente alterata (ZTA) è il punto in cui le proprietà del materiale cambiano a causa dell'esposizione al calore. Nel caso dell'acciaio inossidabile, ciò può influire sulla resistenza alla corrosione.

L'utilizzo di un amperaggio più elevato e di velocità di avanzamento più elevate (piuttosto che di un amperaggio più basso e di velocità più basse) può ridurre la ZTA mantenendo la qualità del taglio.

La scelta corretta del gas influisce notevolmente sulla ZTA. Le miscele di azoto/H₅ producono in genere ZTA più piccole rispetto all'aria o all'azoto puro.

Tecniche per ottimizzare le prestazioni del taglio al plasma dell'acciaio inossidabile

Anche con l'attrezzatura giusta, la tecnica influisce notevolmente sulla qualità del taglio.

Controllo della velocità e della distanza

La velocità di taglio deve essere più bassa per l'acciaio inossidabile che per l'acciaio al carbonio. Iniziare con una velocità di circa 20% inferiore a quella che si utilizzerebbe per l'acciaio dolce di spessore simile.

Osservare l'angolo di ritardo dell'arco di plasma. L'arco deve essere leggermente in ritardo rispetto al movimento della torcia, ma non eccessivamente. Un ritardo eccessivo significa che ci si sta muovendo troppo velocemente.

Mantenere un'altezza costante della torcia. A seconda dello spessore del materiale, la distanza ideale per l'acciaio inossidabile è in genere compresa tra 1/8″ e 1/4″.

Gestione dell'apporto di calore

Utilizzare più passate per gli inossidabili molto spessi per ridurre l'accumulo di calore. Questo aiuta a prevenire la deformazione e la formazione di scorie eccessive.

Quando si lavora su pezzi complessi, è necessario prevedere un tempo di raffreddamento tra un taglio e l'altro. In questo modo si riduce il rischio di distorsione dovuto all'accumulo di calore.

Se possibile, iniziare i tagli dal bordo o preforare un foro iniziale. Se si fora direttamente, si possono avere più schizzi e una potenziale deformazione.

Considerazioni sulla qualità dei bordi

La direzione di taglio influisce su quale lato del materiale ottiene una migliore qualità del bordo. Il lato destro del percorso di taglio (rispetto al movimento della torcia) presenta in genere un bordo squadrato.

Per i pezzi che richiedono precisione su tutti i lati, pianificare la rimozione di una piccola quantità di materiale con una lavorazione secondaria come macinazione o lavorazione.

L'angolo di sformo è più evidente nei tagli di acciaio inossidabile. Per ottenere bordi più squadrati, posizionare la torcia con un leggero angolo (1-3 gradi) opposto all'angolo di sformo naturale.

Considerazioni sulla sicurezza nel taglio al plasma dell'acciaio inossidabile

La sicurezza diventa ancora più importante quando si taglia l'acciaio inossidabile al plasma.

Gestione dei fumi

I fumi dell'acciaio inossidabile contengono composti di cromo che richiedono una ventilazione adeguata. Utilizzare sempre sistemi di aspirazione adeguati.

Posizionare l'aspirazione dei fumi in modo da allontanare l'aria dalla zona di respirazione dell'operatore. A tale scopo, i tavoli a ventaglio o laterali funzionano bene.

Dispositivi di protezione individuale

I DPI standard per la saldatura sono il requisito minimo. Questi comprendono un casco da saldatore, guanti e indumenti ignifughi.

La protezione degli occhi deve bloccare le radiazioni UV e IR. I guanti di pelle proteggono dal calore e dalla potenziale esposizione al cromo a causa del contatto della pelle con i bordi tagliati o la polvere.

Manutenzione del taglio al plasma dell'acciaio inossidabile

Il taglio dell'acciaio inossidabile richiede ulteriori requisiti alle apparecchiature di taglio al plasma.

Cura e sostituzione dei materiali di consumo

Ispezionare gli ugelli e gli elettrodi dopo ogni sessione di taglio importante. L'acciaio inossidabile accelera l'usura di questi componenti.

Pulire regolarmente i materiali di consumo per rimuovere schizzi e accumuli. In questo modo si prolunga la loro durata e si mantiene la qualità del taglio.

Sostituire i materiali di consumo come un set anziché singolarmente. Ciò garantisce un allineamento corretto e prestazioni costanti.

Requisiti per la pulizia del sistema

I sistemi di filtraggio richiedono un'attenzione più frequente quando si taglia l'acciaio inossidabile. Il contenuto di cromo può creare particelle di polvere più fini.

Pulire più spesso gli schermi della torcia quando si taglia l'acciaio inossidabile. L'accumulo di materiale modifica l'andamento del flusso di gas e influisce sulla qualità del taglio.

Le falde acquifere o i sistemi di raccolta devono essere puliti regolarmente, poiché il taglio dell'acciaio inossidabile produce un maggior numero di particelle fini che possono intasare i sistemi.

Conclusione

Il taglio al plasma è un ottimo metodo per tagliare l'acciaio inossidabile. Funziona più velocemente di molti altri metodi e può gestire lamiere sottili e spesse. I bordi sono puliti e richiedono poche rifiniture. Con le impostazioni, i componenti e i gas corretti, è possibile ottenere ottimi risultati per qualsiasi progetto in acciaio inossidabile.

Avete bisogno di aiuto per i vostri progetti di taglio dell'acciaio inossidabile? I nostri ingegneri possono consigliarvi le attrezzature e le tecniche migliori per le vostre esigenze. Contattaci per avere una consulenza esperta e soluzioni di taglio di alta qualità.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.