Le parti metalliche sono soggette a corrosione, usura e scarsa adesione della vernice. Questi problemi riducono la durata di vita e aumentano i costi di manutenzione. Ingegneri e produttori hanno bisogno di un metodo affidabile per proteggere le superfici metalliche. La fosfatazione offre una soluzione. Crea uno strato durevole che migliora la resistenza alla corrosione e l'adesione del rivestimento.

Molti settori industriali si affidano alla fosfatazione per prolungare la durata delle parti metalliche. Il processo è semplice, ma la scelta del tipo giusto dipende dall'applicazione. Vediamo come funziona e perché è importante.

Che cos'è la fosfatazione?

La fosfatazione è un processo chimico che prevede l'applicazione di un rivestimento di fosfati su una superficie metallica. Questo rivestimento è uno strato di trasformazione difficile da sciogliere composto da fosfati metallici. Agisce come strato protettivo, proteggendo il metallo dalla corrosione, dall'usura e da altri danni ambientali.

La fosfatazione funziona attraverso reazioni chimiche tra la superficie del metallo e una soluzione di fosfati. Quando il metallo viene immerso nella soluzione, l'acido fosforico reagisce con gli ioni metallici formando uno strato di cristalli di fosfato insolubili.

Questo strato si lega strettamente al metallo, creando una superficie ruvida e porosa. La rugosità aiuta la vernice e altri rivestimenti ad aderire meglio, mentre la porosità consente ulteriori trattamenti, come la ritenzione dell'olio per la lubrificazione.

Reazioni chimiche nella fosfatazione

La reazione chimica primaria della fosfatazione può essere semplificata come segue:

- Dissoluzione dei metalli: L'acido fosforico reagisce con la superficie del metallo, liberando ioni metallici.

Esempio: Fe (ferro) + 2H₃PO₄ → Fe(H₂PO₄)₂ + H₂

- Formazione dello strato di fosfato: Gli ioni metallici reagiscono con gli ioni fosfato per formare cristalli di fosfato insolubili.

Esempio: 3Fe(H₂PO₄)₂ → Fe₃(PO₄)₂ + 4H₃PO₄

- Crescita del rivestimento: I cristalli di fosfato crescono e si legano alla superficie del metallo, creando uno strato uniforme.

Tipi di rivestimenti fosfatici

I diversi rivestimenti fosfatici hanno scopi specifici. Ogni tipo ha proprietà uniche che lo rendono adatto a lavori particolari.

Fosfato di zinco

Il fosfato di zinco è il tipo di rivestimento più comune per la protezione dalla corrosione. Forma uno strato cristallino spesso che va dal grigio chiaro al grigio scuro.

Questo rivestimento è ideale per applicazioni all'esterno e in ambienti difficili. Crea un forte legame con la vernice e offre un'eccellente resistenza alla ruggine.

I trattamenti al fosfato di zinco contengono tipicamente fosfato di zinco, acido fosforico e additivi speciali. A seconda della formula e del processo specifico, lo spessore del rivestimento varia da 5 a 25 micron.

Parti di automobili, elettrodomestici e attrezzature per esterni utilizzano spesso rivestimenti al fosfato di zinco. Il trattamento costa più del fosfato di ferro, ma dura più a lungo in condizioni difficili.

Fosfato di ferro

Il fosfato di ferro crea un rivestimento più sottile e leggero rispetto al fosfato di zinco. Lo strato risultante ha un colore che va dal grigio-blu al nero e fornisce una moderata protezione dalla corrosione.

Questo tipo di rivestimento costa meno e si lavora più rapidamente del fosfato di zinco. Funziona bene per prodotti interni o per articoli che non devono affrontare condizioni difficili.

Lo spessore del rivestimento varia in genere da 0,3 a 1,0 micron. Pur essendo più sottile del fosfato di zinco, fornisce comunque una buona base per la verniciatura e una leggera protezione dalla corrosione.

Fosfato di manganese

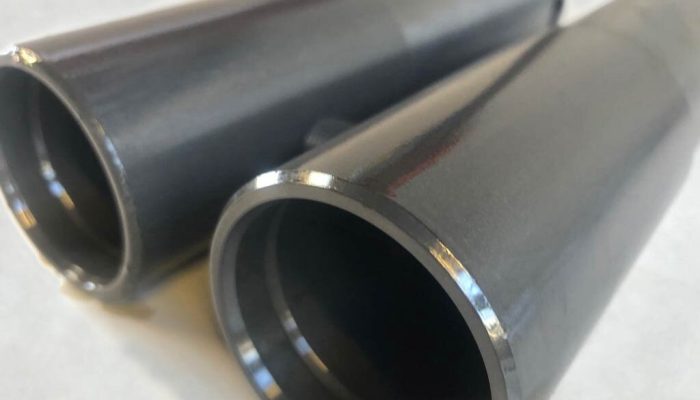

Il fosfato di manganese forma il rivestimento più spesso e scuro dei tre tipi principali. Crea uno strato nero o grigio scuro con un'eccellente resistenza all'usura.

Questo rivestimento riduce l'attrito tra le parti in movimento e le aiuta a rodarsi più agevolmente. Inoltre, trattiene bene l'olio, il che lo rende ideale per le parti del motore.

Gli strati di fosfato di manganese hanno in genere uno spessore compreso tra 5 e 30 micron. Il processo funziona a temperature più elevate rispetto ad altri metodi di fosfatazione.

Il processo di fosfatazione passo dopo passo

Ogni fase della fosfatazione è importante per ottenere risultati di qualità. Seguendo correttamente il processo si ottengono rivestimenti resistenti e uniformi.

Fase 1: pretrattamento: Preparazione della superficie

La preparazione della superficie rende possibile o meno il processo di fosfatazione. Oli, sporco, ruggine e altri contaminanti devono essere eliminati.

Il processo di pulizia comprende tipicamente:

- Pulizia alcalina per rimuovere oli e grassi

- Mordenzatura acida per rimuovere ruggine e incrostazioni

- Risciacquo accurato con acqua tra un passaggio e l'altro

Alcuni negozi utilizzano metodi meccanici, come granigliatura o levigaturaprima. Questi metodi rimuovono la ruggine e le incrostazioni pesanti prima della pulizia chimica.

Fase 2: Applicazione del bagno di fosfato acido

Una volta pulito, il metallo entra nel bagno di fosfati. Questa soluzione contiene acido fosforico e sali di fosfato di zinco, ferro o manganese.

La temperatura del bagno varia tipicamente da 130-180°F (55-82°C). A seconda del tipo di rivestimento e dello spessore necessario, il metallo rimane nel bagno per 5-30 minuti.

Durante questo periodo, l'acido attacca la superficie del metallo, dando inizio alla reazione chimica che crea lo strato di fosfato.

Fase 3: cristallizzazione e formazione del rivestimento

I cristalli di fosfato si formano sulla superficie quando l'acido reagisce con il metallo. Questi cristalli crescono e si diffondono fino a ricoprire l'intero pezzo.

Il rivestimento cambia gradualmente colore man mano che si forma. Questo cambiamento visivo aiuta gli operatori a monitorare il processo.

Fase 4: Risciacquo e asciugatura

Dopo la formazione del rivestimento, un risciacquo accurato rimuove le sostanze chimiche in eccesso. Un risciacquo insufficiente può lasciare sostanze chimiche reattive che in seguito causano corrosione.

Molti processi includono un risciacquo finale per la sigillatura. I pezzi si asciugano completamente, di solito con aria forzata o calore. L'umidità intrappolata può provocare la corrosione sotto il rivestimento.

Fattori chiave della fosfatazione

Il successo della fosfatazione dipende da diversi fattori critici. Se questi fattori sono corretti, si ottengono rivestimenti costanti e di alta qualità.

Temperatura e concentrazione delle soluzioni

La temperatura influisce direttamente sulla velocità di reazione e sulla formazione dei cristalli. Troppo fredda, e il rivestimento si forma lentamente o in modo incompleto. Troppo calda, e si forma troppo rapidamente con una struttura scadente.

La maggior parte dei bagni di fosfatazione funziona al meglio tra i 130-180°F (55-82°C). La temperatura esatta dipende dal tipo di rivestimento e dalla formula specifica utilizzata.

La concentrazione della soluzione deve rimanere entro limiti ristretti. Se è troppo debole, il rivestimento si forma troppo lentamente o poco. Se è troppo forte, può incidere il metallo in modo troppo aggressivo.

Requisiti di pretrattamento

Le superfici metalliche pulite sono essenziali per ottenere rivestimenti fosfatici adeguati. Anche piccole quantità di olio o sporco possono impedire la corretta formazione del rivestimento.

Metalli diversi richiedono approcci di pulizia diversi:

- L'acciaio può necessitare di detergenti alcalini e acidi forti.

- L'acciaio zincato necessita spesso di una pulizia più delicata per non danneggiare lo strato di zinco.

- L'alluminio richiede detergenti speciali a causa della diversa chimica della superficie.

Spessore e uniformità del rivestimento

Lo spessore del rivestimento influisce sia sul livello di protezione che sull'adesione della vernice. Se è troppo sottile, il rivestimento non protegge bene. Se è troppo spesso, può sfaldarsi o creparsi.

Un rivestimento uniforme fornisce una protezione costante su tutto il pezzo. Le forme complesse rappresentano una sfida per il rivestimento uniforme. Un'adeguata scaffalatura e l'agitazione del bagno aiutano la soluzione a raggiungere tutte le superfici in modo uniforme.

Applicazioni industriali della fosfatazione

La fosfatazione è un processo versatile utilizzato in diversi settori per migliorare le prestazioni e la durata delle parti metalliche. Vediamo come viene applicato in settori chiave.

Industria automobilistica

L'industria automobilistica fa grande affidamento sulla fosfatazione per proteggere i componenti dalla corrosione e dall'usura.

Usi comuni:

- Carrozzerie e telai per la prevenzione della ruggine.

- Parti del motore come pistoni e cilindri per la resistenza all'usura.

- Elementi di fissaggio e bulloni per garantire l'affidabilità a lungo termine.

Industria aerospaziale

Nel settore aerospaziale, la fosfatazione è fondamentale per garantire la sicurezza e le prestazioni dei componenti dei velivoli.

Usi comuni:

- Carrello di atterraggio e sistemi idraulici per la resistenza alla corrosione.

- Componenti del motore in grado di resistere alle alte temperature e alle sollecitazioni.

- Parti strutturali per mantenere resistenza e affidabilità.

Fabbricazione e produzione di metalli

La fosfatazione è ampiamente utilizzata in fabbricazione di metalli preparare le parti per un'ulteriore lavorazione o utilizzo.

Usi comuni:

- Parti in lamiera per elettrodomestici e macchinari.

- Strumenti e attrezzature per la resistenza all'usura.

- Acciaio strutturale per progetti di costruzione.

Industria del petrolio e del gas

Nel settore petrolifero e del gas, la fosfatazione protegge le apparecchiature dalle condizioni operative più difficili.

Usi comuni:

- Tubi e valvole per la resistenza alla corrosione.

- Attrezzature di perforazione in grado di resistere ad ambienti abrasivi.

- Serbatoi di stoccaggio per prevenire ruggine e perdite.

Vantaggi e limiti della fosfatazione

La fosfatazione offre molti vantaggi, ma comporta anche alcune sfide. Soppesiamo i pro e i contro per capire dove brilla e dove non funziona.

Vantaggi della fosfatazione

Resistenza alla corrosione migliorata

La fosfatazione crea una barriera protettiva che protegge il metallo dalla ruggine e dalla corrosione. Ciò è particolarmente importante per le parti esposte a umidità, sostanze chimiche o ambienti esterni.

Maggiore adesione della vernice

La superficie ruvida e porosa di un rivestimento fosfatico aiuta la vernice e i primer ad aderire meglio. In questo modo si riducono le scrostature e le scheggiature, garantendo ai pezzi una finitura più duratura.

Resistenza all'usura

I rivestimenti fosfatici, in particolare il fosfato di manganese, riducono l'attrito e l'usura delle parti in movimento. Questo li rende ideali per applicazioni ad alta sollecitazione come ingranaggi e cuscinetti.

Costo-efficacia

Rispetto ad altri metodi di rivestimento, la fosfatazione è relativamente conveniente. Offre un'eccellente protezione senza spendere una fortuna, il che la rende una scelta popolare per i produttori.

Svantaggi e sfide

Problemi ambientali e smaltimento dei prodotti chimici

La fosfatazione comporta l'uso di sostanze chimiche come l'acido fosforico, che devono essere maneggiate e smaltite con cura. Una gestione impropria può danneggiare l'ambiente, per cui si applicano norme rigorose.

Limitazioni in ambienti estremi

Sebbene la fosfatazione funzioni bene in molte condizioni, potrebbe non reggere a temperature estreme o in ambienti altamente corrosivi. In questi casi, potrebbero essere necessari rivestimenti più avanzati.

Alternative alla fosfatazione

Altri metodi, come la galvanoplastica o il rivestimento in polvere, offrono vantaggi diversi. La galvanoplastica offre una resistenza superiore alla corrosione, mentre la verniciatura a polvere offre una gamma più ampia di colori e finiture.

Fosfatazione vs. altri trattamenti superficiali

La fosfatazione è solo uno dei tanti modi per proteggere le superfici metalliche. Confrontiamola con altri metodi popolari per vedere come si colloca.

Fosfatazione vs. Anodizzazione

Fosfatazione:

- Lavora su una varietà di metalli, tra cui acciaio e ferro.

- Crea una superficie ruvida e porosa ideale per l'adesione della vernice.

- Offre una buona resistenza alla corrosione e protezione dall'usura.

- Utilizzato principalmente per l'alluminio.

- Forma uno strato di ossido duro e resistente che può essere tinto in vari colori.

- Offre un'eccellente resistenza alla corrosione e opzioni estetiche.

Quando scegliere:

- Utilizzare la fosfatazione per le parti in acciaio che necessitano di adesione alla vernice o di resistenza all'usura.

- Scegliete l'anodizzazione per le parti in alluminio che richiedono opzioni di colore o una maggiore durata.

Fosfatazione vs. zincatura

Fosfatazione:

- Aggiunge un sottile rivestimento di fosfato per la resistenza alla corrosione e l'adesione della vernice.

- Economico e adatto a un uso interno o esterno moderato.

- Si tratta di rivestire l'acciaio o il ferro con uno strato di zinco per ottenere una protezione superiore dalla corrosione.

- È ideale per ambienti esterni o altamente corrosivi.

Quando scegliere:

- Utilizzate la fosfatazione per una protezione economica in condizioni meno severe.

- Optate per la zincatura per le parti esposte a condizioni climatiche estreme o all'umidità.

Fosfatazione vs. rivestimento in polvere

Fosfatazione:

- Prepara le superfici metalliche per ulteriori trattamenti come la verniciatura.

- Fornisce una superficie ruvida per una migliore adesione della vernice e una maggiore resistenza alla corrosione elementare.

- Si applica una polvere asciutta e polimerizzata per formare una finitura dura e resistente.

- Offre un'ampia gamma di colori e texture per un'estetica accattivante.

Quando scegliere:

- Utilizzare la fosfatazione come strato di base per le parti che verranno verniciate o rivestite.

- Scegliete la verniciatura a polvere per i prodotti finiti che necessitano di una superficie decorativa o altamente resistente.

Conclusione

La fosfatazione è un processo versatile ed economico che migliora la durata e le prestazioni delle parti metalliche. La creazione di un rivestimento protettivo di fosfato migliora la resistenza alla corrosione, l'adesione della vernice e la resistenza all'usura, rendendolo una soluzione preziosa per l'industria automobilistica, aerospaziale e manifatturiera.

Noi di Shengen siamo specializzati nella fosfatazione di alta qualità e in altri servizi di finitura dei metalli. Se avete bisogno di resistenza alla corrosione, di una migliore adesione della vernice o di protezione dall'usura, il nostro team è qui per aiutarvi. Contattaci per discutere del vostro progetto e scoprire come possiamo offrire la soluzione perfetta per le vostre esigenze.

Domande frequenti

Quanto dura un rivestimento fosfatico?

Un rivestimento fosfatico può durare anni, a seconda dell'ambiente e dell'applicazione. In condizioni moderate, fornisce una protezione di lunga durata contro la corrosione e l'usura.

La fosfatazione può essere applicata a tutti i metalli?

La fosfatazione è la soluzione migliore per acciaio, ferro e zinco. È meno efficace per i metalli non ferrosi come l'alluminio o il rame, che possono richiedere trattamenti diversi.

La fosfatazione è ecologica?

La fosfatazione comporta l'uso di sostanze chimiche che devono essere maneggiate e smaltite con cura. Sebbene sia efficace, una corretta gestione dei rifiuti è fondamentale per ridurre al minimo l'impatto ambientale.

Quale sostanza chimica viene utilizzata per la fosfatazione?

La sostanza chimica principale utilizzata è l'acido fosforico. Reagisce con la superficie metallica per formare il rivestimento protettivo di fosfato.

Con quale frequenza deve essere effettuata la manutenzione delle apparecchiature di fosfatazione?

La manutenzione regolare è essenziale. Ispezionare e pulire le apparecchiature mensilmente ed eseguire controlli approfonditi ogni 6-12 mesi per garantire prestazioni e qualità costanti.

Altre risorse:

Manutenzione delle apparecchiature di fosfatazione – Fonte: Feeco

Linee guida per gli effluenti di finitura dei metalli – Fonte: EPA

Soluzioni di verniciatura e rivestimento industriale – Fonte: Dnow

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.