La produzione di pezzi di precisione presenta sfide costanti. Ingegneri e progettisti hanno spesso bisogno di aiuto per ottenere tolleranze ristrette mantenendo i costi gestibili. La fresatura periferica offre una soluzione combinando un'elevata precisione con un'efficiente rimozione del materiale, ma molti professionisti devono ancora decidere quando utilizzare questa tecnica rispetto ad altri metodi di lavorazione.

Le sezioni seguenti riassumono tutto ciò che i professionisti tecnici devono sapere sulla fresatura periferica, dai concetti fondamentali alle strategie di ottimizzazione avanzate. Esamineremo le applicazioni reali e i consigli pratici raccolti in decenni di esperienza di lavorazione.

Che cos'è la fresatura periferica?

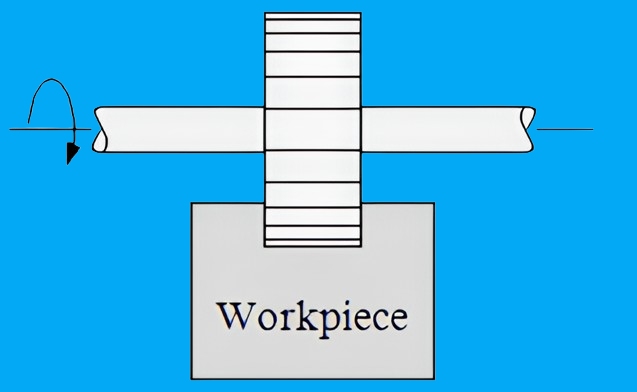

La fresatura periferica è un processo di taglio in cui il diametro esterno dell'utensile svolge l'azione primaria di taglio. I taglienti ruotano perpendicolarmente alla superficie del pezzo, rimuovendo il materiale in modo controllato. Questa tecnica offre eccellenti finiture superficiali e uno stretto controllo dimensionale, rendendola ideale per i componenti di precisione.

Conoscere le basi della fresatura periferica

Il taglio dei metalli richiede un controllo preciso e una profonda conoscenza tecnica. Il processo di fresatura periferica offre vantaggi unici che lo distinguono dai metodi di lavorazione tradizionali. Esaminiamo i concetti fondamentali che rendono potente questa tecnica.

Come la fresatura periferica si differenzia da altre tecniche di fresatura

Le operazioni di fresatura variano in base al modo in cui si impegnano con il materiale del pezzo. Ogni metodo serve a scopi specifici e offre vantaggi distinti per diversi scenari di produzione.

Fresatura frontale vs. fresatura periferica

Fresatura frontale:

- Utilizza la faccia anteriore della fresa per rimuovere rapidamente grandi quantità di materiale, ideale per creare superfici piane su pezzi di grandi dimensioni come piastre di base e componenti strutturali.

- Crea superfici orizzontali con una rugosità tipica di Ra 1,6-3,2 micrometri, adatta alla maggior parte delle applicazioni industriali

- Richiede una maggiore potenza a causa dell'area di contatto più ampia, in genere 20-30% più consumo di energia rispetto alla fresatura periferica

Fresatura periferica:

- Utilizza il diametro esterno della fresa per ottenere tagli verticali precisi e contorni complessi, perfetti per creare elementi dettagliati e componenti di precisione.

- Produce finiture superficiali superiori con valori di rugosità fino a Ra 0,4 micrometri grazie all'ottimizzazione dei parametri di taglio.

- Offre un'eccellente evacuazione dei trucioli grazie alla zona di taglio focalizzata, riducendo l'accumulo di calore e prolungando la durata dell'utensile.

Scanalatura e fresatura di profili a confronto

Caratteristiche di scanalatura:

- Richiede un impegno completo dell'utensile, che aumenta le forze di taglio fino a 300% rispetto alla fresatura di profili, richiedendo una selezione robusta degli utensili.

- Richiede una notevole potenza della macchina e impostazioni rigide per gestire i maggiori carichi di taglio e mantenere la precisione.

- Limitato ai tagli rettilinei, ma raggiunge tassi massimi di rimozione del materiale fino a 100 pollici cubi al minuto nell'alluminio.

Vantaggi della fresatura dei profili:

- Utilizza un impegno parziale dell'utensile (in genere 30-60% del diametro dell'utensile) per un migliore controllo e una riduzione delle forze di taglio.

- Mantiene temperature di esercizio più basse grazie all'interruzione dell'azione di taglio, prolungando la vita dell'utensile fino a 50%

- In grado di produrre forme 3D complesse con tolleranze fino a ±0,0005 pollici.

Componenti principali della fresatura periferica

Il successo si basa sulla scelta e sull'impostazione corretta dell'apparecchiatura. Ogni componente svolge un ruolo critico nel raggiungimento dei risultati desiderati.

L'utensile da taglio: Tipi e caratteristiche

Caratteristiche avanzate degli utensili:

- Frese: Utensili versatili con 2-8 scanalature, con angoli d'elica da 30-45 gradi per un'evacuazione ottimale dei trucioli e un'efficienza di taglio.

- Mulini a conchiglia: Frese di grande diametro (2-12 pollici) con inserti indicizzabili, che offrono soluzioni economiche per l'asportazione di materiale pesante

- Frese elicoidali: Utensili specializzati con angoli di elica progressivi (35-50 gradi) per ridurre il chattering e migliorare la finitura della superficie

- Frese a punta sferica: Strumenti di precisione per contorni 3D, disponibili con raggi da 0,5 a 25 mm per vari livelli di dettaglio

Tipi di tecniche di fresatura periferica

La scelta della tecnica di fresatura corretta ha un impatto diretto sulla qualità dei pezzi, sulla durata degli utensili e sull'efficienza della produzione. Ogni metodo offre vantaggi specifici per diversi scenari di produzione. Ecco un'analisi approfondita dei principali approcci.

Fresatura periferica convenzionale

La fresatura convenzionale muove l'utensile contro la direzione di avanzamento del pezzo. La fresa entra nel materiale con uno spessore del truciolo pari a zero ed esce con lo spessore massimo. Questo approccio è vantaggioso per le macchine con problemi di gioco o quando si lavora con materiali dalla superficie dura.

Fresatura periferica a scalare

La fresatura a scalare inverte la rotazione dell'utensile rispetto alla direzione di avanzamento. La fresa entra al massimo spessore del truciolo ed esce a zero. Questo metodo riduce l'usura dell'utensile, migliora la finitura superficiale e richiede una minore forza di taglio. Le moderne macchine CNC sono generalmente impostate sulla fresatura a scalare per la maggior parte delle applicazioni.

Fresatura periferica ad alta velocità

Le tecniche ad alta velocità spingono le velocità di taglio oltre i limiti tradizionali. Questo approccio riduce le forze di taglio e la generazione di calore, aumentando al contempo i tassi di asportazione del materiale. Il processo richiede utensili rigidi e un controllo preciso della macchina, ma offre eccezionali guadagni di produttività.

Micro fresatura periferica

La microfresatura opera su scale miniaturizzate con strumenti specializzati. Il processo crea caratteristiche misurate in micron mantenendo tolleranze ristrette. Questa tecnica serve a settori come la produzione di dispositivi medici e l'elettronica di precisione.

Opzioni del materiale dell'utensile

La scelta del materiale degli utensili determina le prestazioni e l'economia della lavorazione. I materiali avanzati ampliano le possibilità di applicazioni complesse. La scelta corretta bilancia costi, durata e capacità di taglio.

Acciaio ad alta velocità (HSS)

Gli utensili in HSS offrono soluzioni economiche per le lavorazioni di base. Questi utensili mantengono la durezza a temperature moderate e resistono all'usura durante le operazioni standard. La loro tenacità li rende adatti a tagli interrotti e a condizioni di lavorazione variabili.

Strumenti in carburo

Il metallo duro definisce lo standard per la moderna lavorazione ad alte prestazioni. Questi utensili combinano un'estrema durezza con una buona tenacità. La loro stabilità termica consente velocità di taglio più elevate, mentre la resistenza all'usura prolunga la durata dell'utensile nelle applicazioni più impegnative.

Strumenti con rivestimento diamantato

I rivestimenti diamantati superano i limiti delle prestazioni in applicazioni specifiche. La loro durezza suprema gestisce materiali abrasivi come la grafite e la ceramica. Il rivestimento riduce l'attrito e la generazione di calore durante i tagli, anche se i costi ne limitano l'uso a scenari particolari.

Tecniche e buone pratiche

La padronanza della fresatura periferica richiede una profonda conoscenza dei parametri di taglio e del controllo del processo. Queste linee guida tecniche aiutano a ottenere prestazioni ottimali e a prolungare la durata degli utensili.

Parametri di taglio ottimali

La selezione dei parametri di precisione è uno dei fattori principali che influenzano il successo e la produttività della lavorazione. Il bilanciamento di questi elementi garantisce una qualità costante dei pezzi e una produzione efficiente.

Velocità del mandrino e velocità di avanzamento

Calcoli e ottimizzazione della velocità:

- Calcolare la velocità di taglio ottimale utilizzando i fattori di velocità specifici del materiale (V = π × D × N ÷ 12)

- Abbinare il numero di giri del mandrino al diametro dell'utensile e alle proprietà del materiale

- Alluminio: 800-1500 SFM

- Acciaio: 300-600 SFM

- Inossidabile: 150-400 SFM

- Titanio: 100-300 SFM

Determinazione della velocità di avanzamento:

- Calcolo del carico di truciolo in base alla durezza del materiale e al diametro dell'utensile

- Materiali morbidi: 0,004-0,008 pollici per dente

- Materiali duri: 0,001-0,003 pollici per dente

- Regolazione del numero di scanalature e dei requisiti di finitura superficiale

- Monitoraggio del consumo di energia per ottimizzare le velocità di alimentazione

Profondità e larghezza di taglio

Strategie di profondità di taglio:

- Sgrossatura: 1,0-1,5 volte il diametro dell'utensile per la massima asportazione di materiale

- Finitura: 0,2-0,5 volte il diametro dell'utensile per la qualità della superficie

- Regolazione in base alla rigidità della macchina e alle proprietà del materiale

- Considerare la deviazione dell'utensile a varie profondità di taglio

Gestione della larghezza di taglio:

- Mantenere l'innesto radiale 30-60% per un taglio stabile

- Riduzione della larghezza per materiali più complessi e strumenti più estesi

- Aumento della larghezza per la massima produttività in condizioni di stabilità

- Calcolo della larghezza massima in base alla potenza disponibile del mandrino

Strategie per l'evacuazione dei chip

Una corretta gestione dei trucioli evita la ripetizione del taglio e garantisce condizioni di taglio costanti.

Uso del refrigerante

Tecniche di applicazione:

- Refrigerante ad alta pressione (500-1000 PSI) per tasche profonde

- Posizionamento diretto dell'ugello sulla zona di taglio

- Calcolo della portata in base ai parametri di taglio

- Monitoraggio della concentrazione del refrigerante (8-12% per la maggior parte delle applicazioni)

Sistemi a getto d'aria

Linee guida per l'implementazione:

- Requisiti minimi di pressione di 90 PSI

- Posizionamento multiplo degli ugelli per una copertura completa

- Standard di qualità dell'aria compressa (ISO 8573-1)

- Integrazione con i sistemi MQL per prestazioni ottimali

Riduzione al minimo dell'usura degli utensili

Stiamo prolungando la durata degli utensili attraverso il controllo e il monitoraggio strategico dei processi.

Ottimizzazione del percorso utensile

Strategie di programmazione:

- Percorsi utensile trocoidali per un carico truciolo costante

- Regolazione dinamica dell'avanzamento in curva

- Ottimizzazione del percorso lead-in/lead-out

- Evitare cambi di direzione improvvisi

- Mantenimento del carico costante del chip grazie all'ottimizzazione del CAM

Tecniche di gestione del calore

Metodi di controllo della temperatura:

- Tecniche di taglio degli impulsi per la dissipazione del calore

- Sistemi strategici di erogazione del refrigerante

- Monitoraggio termico tramite sensori del mandrino

- Selezione del rivestimento in base alle proprietà termiche

- Periodi di riposo per la stabilità termica nei lavori di precisione

Conclusione

La fresatura periferica è un processo di lavorazione fondamentale nella produzione moderna. Dai componenti aerospaziali ai dispositivi medici, questa tecnica offre la precisione e la qualità superficiale richieste dall'industria. Il processo continua ad evolversi con nuovi strumenti e tecnologie.

I macchinisti professionisti trovano il successo grazie a un'attenta selezione dei parametri e a pratiche di manutenzione coerenti. La selezione corretta degli utensili, le strategie di taglio e la capacità di risolvere i problemi consentono di ottenere risultati affidabili. Questi fondamenti rimangono costanti anche con il progredire della tecnologia.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.