Nella progettazione e nella produzione di prodotti, velocità e flessibilità sono fondamentali. Ma lavorare con il metallo spesso significa allestimenti lenti, costi elevati e tempi di consegna lunghi. Il Metal Binder Jetting offre una soluzione. Cambia il modo in cui ingegneri e produttori affrontano la produzione di parti in metallo, rendendola più veloce, più flessibile e più conveniente.

Questo metodo sta guadagnando popolarità nei settori aerospaziale, automobilistico e medico. Vediamo come funziona e perché sempre più aziende lo utilizzano.

Che cos'è il getto di legante metallico?

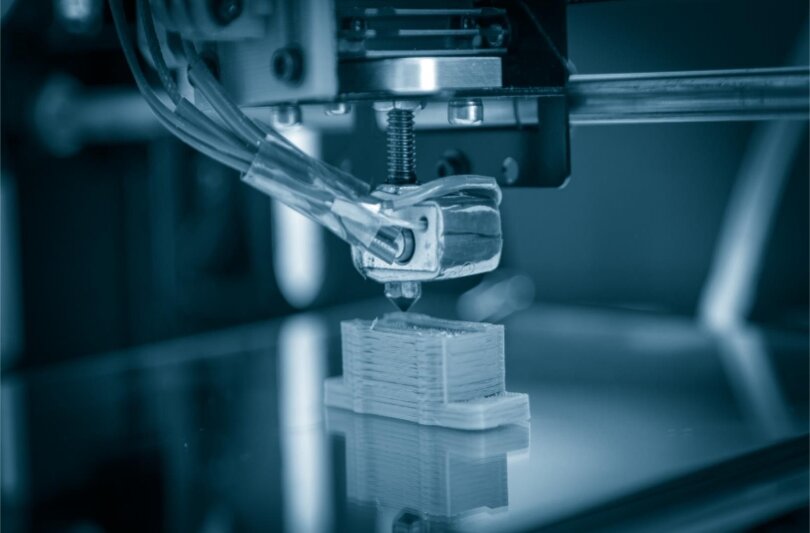

Il Metal Binder Jetting è un processo di fabbricazione additiva. Inizia con un sottile strato di polvere metallica distribuito su una piattaforma di costruzione. Una testina di stampa si muove sulla superficie e deposita un legante liquido su aree selezionate. Questo legante tiene insieme la polvere. Quindi viene aggiunto un altro strato di polvere e il processo si ripete.

La macchina costruisce il pezzo strato per strato. Una volta terminato, il pezzo viene chiamato "pezzo verde". È morbido e fragile. Il pezzo viene quindi sottoposto a essiccazione e sinterizzazione. La sinterizzazione consiste nel riscaldare il metallo in un forno finché non si fonde. Il risultato è un pezzo di metallo denso e solido.

Questo metodo non utilizza laser o fusione. È quindi più veloce e lavora a temperatura ambiente durante la stampa. Ciò riduce le sollecitazioni sul pezzo e aumenta la velocità della macchina.

Come funziona il getto di legante metallico?

La tecnica del jetting con legante metallico costruisce i pezzi strato per strato utilizzando metallo in polvere e un agente legante. Ecco la spiegazione passo per passo:

Preparazione e taglio dei file

Il processo inizia con un modello 3D creato con un software CAD. Il modello viene esportato come file STL. Il file viene poi tagliato in strati sottili con un software speciale. Ogni fetta rappresenta uno strato che la stampante costruirà.

Il software imposta anche i parametri di stampa essenziali, tra cui:

- Spessore dello strato: Comunemente impostata tra 50-100 micron, influisce sui dettagli e sulla finitura della superficie.

- Saturazione del legante: Solitamente 50-70% di saturazione, che controlla la quantità di legante utilizzata per ogni strato.

- Orientamento alla costruzione: Selezionati con cura per ridurre al minimo il ritiro e la distorsione dopo la sinterizzazione.

Queste impostazioni sono fondamentali perché il getto di legante metallico provoca in genere un ritiro di 15-20% durante la sinterizzazione. Una pianificazione adeguata consente di ottenere un'elevata precisione nel prodotto finale.

Una volta terminato l'affettamento, il file viene inviato alla stampante.

Stratificazione e applicazione del legante

Un sottile strato di polvere metallica fine viene distribuito uniformemente sulla piattaforma di costruzione all'interno della stampante a getto di legante. Una lama o un rullo di ricopertura leviga accuratamente questo strato di polvere per garantire uno spessore uniforme.

Successivamente, una testina di stampa a getto d'inchiostro si muove sul letto di polvere, spruzzando minuscole gocce di legante liquido esattamente nel punto in cui è stato progettato il pezzo. Questo legante si indurisce leggermente quando si asciuga, legando le particelle di polvere in quella specifica forma di strato.

La piattaforma di costruzione si abbassa quindi di un'altezza di strato, di solito circa 50-100 micron. Si stende un nuovo strato di polvere metallica e si ripete l'applicazione del legante. Questa operazione continua strato per strato fino alla formazione dell'intero pezzo.

Polimerizzazione e post-elaborazione

Subito dopo la stampa, l'oggetto risultante, chiamato "parte verde", è ancora delicato e poroso. In questa fase può contenere circa 40-50% di materiale legante in volume. Un'attenta manipolazione è fondamentale per evitare danni.

La prima fase dopo la stampa è l'indurimento. Il pezzo viene riscaldato delicatamente, di solito a circa 150-200°C, per alcune ore per far evaporare completamente l'umidità residua e indurire il legante.

La fase successiva è quella del deceraggio, in cui la maggior parte del materiale legante viene rimossa per prepararsi alla sinterizzazione. Il deceraggio prevede in genere il riscaldamento del pezzo a circa 400-600°C o l'uso di un solvente chimico per sciogliere il legante.

Infine, il pezzo viene sottoposto a sinterizzazione, una fase ad alta temperatura in cui viene riscaldato vicino, ma al di sotto, del punto di fusione del metallo, spesso tra 1100°C e 1400°C, a seconda della lega metallica utilizzata. Durante la sinterizzazione, le particelle di metallo si fondono, aumentando significativamente la densità.

Dopo la sinterizzazione, il pezzo acquista una resistenza simile a quella dei componenti fabbricati in modo convenzionale, raggiungendo carichi di rottura da 600 MPa a 1000 MPa per materiali come l'acciaio inossidabile o le leghe di nichel.

Materiali utilizzati per il getto di legante metallico

La scelta dei materiali influisce sulla resistenza, sulla finitura e sul costo dei pezzi. Il getto di legante metallico funziona con diversi tipi di polveri metalliche. Le più comuni sono:

- Acciaio inox (come 316L e 17-4 PH): Buona resistenza alla corrosione e alla forza.

- Acciai per utensili: Utilizzato per parti resistenti all'usura come utensili da taglio e stampi.

- Inconel: Una lega di nichel utilizzata in ambienti ad alto calore o difficili.

- Rame: Scelto per la sua elevata conducibilità elettrica e termica.

- Titanio: Leggero e resistente, viene utilizzato nei componenti aerospaziali e medicali.

Linee guida per il getto di legante metallico

La progettazione per il Binder Jetting è diversa dalla lavorazione tradizionale o dalla fusione. I pezzi devono tenere conto del ritiro, del flusso di polvere e della post-lavorazione.

Tolleranze e raccomandazioni sullo spessore delle pareti

Le parti stampate spesso si ritirano durante la sinterizzazione. I tassi di ritiro variano da 15% a 20%. I progettisti devono scalare il modello CAD per adattarlo alle dimensioni finali del pezzo dopo la contrazione.

- Spessore minimo della parete: Circa 1 mm per la maggior parte dei metalli. Le pareti più sottili possono rompersi durante il debinding o la sinterizzazione.

- Intervallo di tolleranza±0,2 mm è tipico dopo la sinterizzazione. Una maggiore precisione può richiedere una lavorazione secondaria.

Caratteristiche come piccoli fori o filettature possono richiedere una post-elaborazione per ottenere tolleranze strette o finiture lisce.

Strutture di supporto e compensazione del ritiro

Un vantaggio significativo del Binder Jetting è che non necessita di strutture di supporto durante la stampa. La polvere circostante funge da supporto naturale. Ciò consente una maggiore libertà di progettazione rispetto a processi come SLM o DMLS.

Tuttavia, i pezzi possono deformarsi durante la sinterizzazione a causa del ritiro non uniforme o della gravità. Per questo motivo, a volte sono necessari dei supporti per la sinterizzazione, diversi da quelli per la stampa. Vengono aggiunti durante la post-lavorazione per aiutare il pezzo a mantenere la sua forma nel forno.

La compensazione del restringimento è integrata nel software. Tuttavia, le forme complesse possono ridursi in modo non uniforme. I progettisti dovrebbero evitare angoli interni acuti o lunghe campate non supportate.

Suggerimenti per l'ottimizzazione del design

- Mantenere lo spessore delle pareti costante per ridurre le deformazioni.

- Per evitare punti di stress, utilizzare filetti anziché spigoli vivi.

- Evitare grandi superfici piane, che potrebbero deformarsi o arricciarsi durante la sinterizzazione.

- Eliminare le aree spesse per ridurre il peso e accelerare la sinterizzazione.

- Aggiungere fori di fuga per la polvere intrappolata nelle cavità chiuse.

Vantaggi del getto di legante metallico

Il taglio a getto di legante metallico offre numerosi vantaggi alla produzione. Fa risparmiare tempo, riduce gli scarti e funziona bene per i progetti complessi.

Produzione ad alta velocità per parti complesse

La stampa a getto di legante è più veloce della maggior parte dei prodotti stampa 3D in metallo metodi. Il processo di stampa è molto più rapido di quello basato sul laser, in quanto la polvere viene stesa e legata a ogni strato in pochi secondi e non è necessario fondere il metallo.

La velocità aiuta a ridurre i tempi di consegna. È ideale per la produzione di più pezzi contemporaneamente. È possibile riempire l'intera area di costruzione con i pezzi e stamparli insieme. Questo è utile quando si ha bisogno di lotti medio-piccoli di parti metalliche.

Minori scarti di materiale rispetto ai metodi sottrattivi

La lavorazione tradizionale taglia il metallo da un blocco solido, creando molti scarti. La tecnologia a getto di legante costruisce i pezzi strato per strato, utilizzando solo la polvere necessaria per il pezzo.

La polvere non utilizzata rimane nella scatola di montaggio. È possibile raccoglierla e riutilizzarla, riducendo i costi dei materiali e gli sprechi. Inoltre, riduce la necessità di fasi di riciclaggio o di smaltimento.

Non sono necessarie strutture di supporto durante la stampa

La maggior parte dei processi di stampa 3D in metallo necessita di supporti. Si tratta di strutture aggiuntive che trattengono il pezzo durante la stampa. La loro rimozione richiede tempo supplementare e può danneggiare il pezzo.

La stampa a getto di legante non richiede supporti. La polvere sciolta intorno a ogni parte fornisce un supporto sufficiente, rendendo il processo più fluido. È possibile progettare liberamente senza preoccuparsi di come sostenere le sporgenze.

Sfide e limiti

Sebbene il binder jetting offra velocità e flessibilità, comporta alcuni compromessi. Queste sfide riguardano la resistenza, la precisione e la sicurezza.

Problemi di resistenza e densità dei pezzi

I pezzi realizzati con il getto di legante non hanno la stessa densità di quelli prodotti con la lavorazione meccanica o lo stampaggio a iniezione di metalli. Dopo la sinterizzazione, possono rimanere alcuni piccoli spazi vuoti all'interno del pezzo. Questi vuoti riducono la resistenza.

Questo può limitare l'uso del binder jetting in applicazioni strutturali o ad alto carico. Per i pezzi che richiedono un'elevata durata, si può preferire la post-elaborazione o l'utilizzo di un metodo più denso.

Precisione dimensionale e controllo delle differenze inventariali

I pezzi con getto di legante si restringono durante la sinterizzazione. Il ritiro avviene perché il legante brucia e il metallo si fonde.

Controllare il ritiro è difficile. Se le impostazioni non sono corrette, il pezzo finale può risultare leggermente più piccolo o malformato. È necessario tenere conto del ritiro durante le fasi di progettazione e di stampa.

Requisiti di sicurezza e manipolazione dei raccoglitori

Il raccoglitore contiene sostanze chimiche. Alcune possono essere infiammabili o pericolose se non vengono maneggiate correttamente. Durante la stampa e l'indurimento è necessaria un'adeguata ventilazione.

Gli operatori devono indossare indumenti protettivi e seguire le regole di stoccaggio e gestione dei rifiuti per evitare rischi di incendio o di salute.

Applicazioni in tutti i settori

Il jetting del legante metallico è utilizzato in molti settori industriali. Consente di realizzare parti metalliche complesse in modo rapido e a costi inferiori.

Componenti aerospaziali e strutture leggere

La riduzione del peso è una priorità assoluta nel settore aerospaziale. Il binder jetting può creare parti cave o riempite con reticoli che riducono il peso senza perdere in resistenza.

Supporta inoltre la prototipazione rapida di parentesi, involucrie supporti. Questo aiuta gli ingegneri a testare i progetti prima della produzione completa. La possibilità di stampare più parti in un'unica soluzione accelera i cicli di sviluppo.

Prototipazione e personalizzazione automobilistica

Durante la fase di progettazione, le case automobilistiche utilizzano il binder jetting per costruire parti del motore, staffe e scudi termici. In questo modo è possibile testare le forme e gli accoppiamenti senza attendere l'attrezzaggio.

Supporta anche parti personalizzate per veicoli a tiratura limitata o di lusso. È possibile modificare rapidamente il progetto e stampare su richiesta. Questa flessibilità consente di risparmiare costi e tempo rispetto alla lavorazione.

Strumenti e impianti medici

Il binder jetting supporta la produzione di piccoli lotti di impianti e strumenti chirurgici personalizzati. Poiché ogni paziente è diverso dall'altro, le parti personalizzate sono preziose.

Medici e ingegneri possono creare forme che corrispondono all'anatomia del paziente. Il processo gestisce geometrie complesse, come canali interni per il flusso dei fluidi o strutture a rete leggere.

Dime, dispositivi e parti di uso finale per l'industria

Nelle fabbriche, il binder jetting aiuta a produrre utensili, maschere e dispositivi. Queste parti aiutano a guidare, tenere o posizionare i componenti durante la produzione.

Il binder jetting è un'opzione rapida quando si ha bisogno di un pezzo robusto con una forma speciale. Funziona bene anche per i pezzi di ricambio e i componenti metallici a basso volume.

Conclusione

La stampa a getto di legante metallico è un metodo rapido e flessibile per realizzare parti metalliche complesse. Si stampa con polvere metallica e legante e si utilizza la sinterizzazione per rifinire il pezzo. Questo processo consente di ridurre gli scarti, accelerare la produzione ed evitare le strutture di supporto. Funziona bene per pezzi personalizzati, piccoli lotti e progetti dettagliati.

Siete interessati ad esplorare la tecnica del binder jetting per il vostro prossimo progetto? Il nostro team può aiutarvi a scegliere il processo più adatto e a trasformare il vostro progetto in un pezzo di metallo di alta qualità. Contattateci oggi stesso per discutere le vostre esigenze e ottenere un preventivo rapido.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.