Nell'attuale panorama della produzione e della progettazione in rapida evoluzione, i metalli leggeri guidano l'onda dell'innovazione. Con il continuo progresso della tecnologia industriale, la riduzione del peso è diventata un obiettivo cruciale in diversi settori. Dal settore aerospaziale a quello automobilistico, dall'elettronica di consumo ai dispositivi medici, la richiesta di materiali che combinino leggerezza e resistenza continua a crescere.

Questa guida completa esplora le caratteristiche, le applicazioni e i vantaggi unici dell'alluminio, del titanio e del magnesio, aiutandovi a capire come questi materiali straordinari stiano plasmando il futuro della produzione e della progettazione.

Cosa rende un metallo "leggero"?

Il concetto di metalli leggeri va oltre la semplice misurazione della massa. Questi materiali rappresentano un attento equilibrio tra peso, resistenza e applicazione pratica nella produzione moderna. Le loro caratteristiche definiscono il modo in cui ingegneri e progettisti affrontano lo sviluppo dei prodotti.

Definizione di metalli leggeri

I metalli leggeri sono materiali strutturali con densità inferiore a 4,5 g/cm³, il che li rende significativamente più leggeri dell'acciaio tradizionale, che ha una densità di 7,85 g/cm³. Questa soglia di definizione è emersa da decenni di ricerca nel campo della scienza dei materiali e di applicazioni industriali pratiche.

Proprietà critiche dei metalli leggeri

Al di là della loro bassa densità, questi metalli brillano per le loro notevoli caratteristiche materiali. Sono caratterizzati da un'elevata resistenza specifica, il che significa che mantengono l'integrità strutturale pur pesando meno delle alternative convenzionali. La resistenza alla corrosione, la conducibilità termica e le proprietà elettriche aggiungono ulteriori funzionalità.

Il ruolo della densità nella classificazione dei metalli leggeri

La densità è la metrica fondamentale per classificare i metalli leggeri. Questa misura, calcolata come massa per unità di volume, determina quanto pesa un materiale rispetto alle sue dimensioni. La minore densità di questi metalli si traduce direttamente in una riduzione del peso dei componenti senza sacrificare le prestazioni meccaniche.

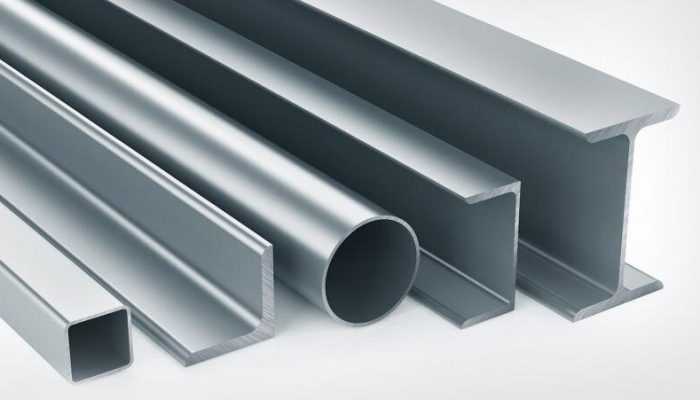

Tipi di metalli leggeri

Ogni categoria di metallo leggero offre vantaggi distinti alla produzione. Le loro proprietà uniche consentono agli ingegneri di spingersi oltre i confini della produzione moderna.

Leghe di alluminio

Le leghe di alluminio combinano l'alluminio con elementi come rame, magnesio, silicio, zinco e manganese per migliorare le proprietà meccaniche e fisiche. La lega 6061, contenente magnesio e silicio, offre un'eccellente resistenza alla corrosione e una moderata robustezza.

Composizione e proprietà:

Le leghe di alluminio vanno dalla serie 1000 pura (99,95% Al) a combinazioni complesse come la serie 7075 contenente zinco, magnesio e rame. Queste leghe presentano un elevato rapporto resistenza/peso, un'eccellente resistenza alla corrosione e una buona conducibilità termica.

Applicazioni:

Questi metalli versatili sono utilizzati nei settori architettonico, aerospaziale, automobilistico, elettrico e dell'imballaggio. Le loro proprietà di resistenza e leggerezza li rendono particolarmente preziosi per i telai dei veicoli, i pannelli della carrozzeria e i componenti dei motori.

Leghe di titanio

Le leghe di titanio dimostrano una notevole resistenza, pur essendo più leggere di 45% rispetto agli acciai a basso tenore di carbonio. La formulazione più comune, Ti6Al4V, contiene 6% di alluminio e 4% di vanadio.

Caratteristiche:

Queste leghe presentano una straordinaria resistenza alla corrosione e possono sopportare temperature estreme. Mantengono la loro resistenza alla trazione e la loro tenacità anche in condizioni difficili, rendendole ideali per le applicazioni più impegnative.

Utilizzo nel settore:

Il settore aerospaziale utilizza ampiamente le leghe di titanio nei telai degli aerei, nei carrelli di atterraggio e nei sistemi di propulsione. Grazie alla loro biocompatibilità, le applicazioni mediche includono impianti ortopedici e strumenti chirurgici.

Leghe di magnesio

Il magnesio è il metallo strutturale più leggero, 33% più leggero dell'alluminio e 75% più leggero dell'acciaio. Le leghe di magnesio più comuni includono combinazioni di alluminio, zinco ed elementi di terre rare.

Proprietà chiave:

Queste leghe offrono elevata resistenza specifica, rigidità e forte capacità di assorbimento degli urti. La loro bassa densità e l'elevata conducibilità termica le rendono eccellenti per le applicazioni critiche in termini di peso.

Applicazioni industriali:

Le leghe di magnesio sono utilizzate nei blocchi motore, nelle scatole di trasmissione e nei volanti dell'industria automobilistica. Nel settore aerospaziale, sono presenti nelle strutture delle fusoliere, nei componenti delle ali e negli arredi interni.

Sfide attuali:

Pur essendo promettenti, le leghe di magnesio incontrano limitazioni nelle applicazioni ad alta temperatura e talvolta richiedono una lavorazione specializzata a causa della loro natura reattiva. Tuttavia, la ricerca continua a migliorare le loro prestazioni e ad ampliare le loro applicazioni.

Come vengono lavorati i metalli leggeri

I metodi di lavorazione dei metalli leggeri ne determinano le proprietà finali e i costi di produzione. Le tecniche avanzate consentono ai produttori di creare geometrie complesse mantenendo l'integrità del materiale.

Tecniche di fusione

La fusione dei metalli rappresenta un approccio fondamentale per modellare metalli leggeri in componenti complessi. Il processo prevede il versamento di metallo fuso in stampi appositamente progettati per creare parti precise e intricate con proprietà specifiche.

Colata a iniezione:

La microfusione eccelle nella produzione di componenti complessi e di alta precisione da metalli leggeri. Questo metodo crea pezzi con un'eccellente finitura superficiale e tolleranze ristrette, particolarmente utili per le applicazioni aerospaziali e automobilistiche. Il processo consente di realizzare geometrie interne complesse, pur mantenendo l'integrità strutturale.

Pressofusione:

La pressofusione è un metodo primario per produrre componenti metallici leggeri, soprattutto in alluminio. Il processo prevede l'iniezione di metallo fuso ad alta pressione in stampi permanenti, creando componenti con microstruttura a grana fine e maggiore resistenza. Questa tecnica è particolarmente adatta a componenti con pareti sottili e forme complesse.

Metodi di formazione

L'estrusione a caldo è diventata il metodo preferito per la lavorazione dell'alluminio, consentendo la produzione di varie forme trasversali. I gradi di alluminio della serie 6000 funzionano eccezionalmente bene con questa tecnica, offrendo un equilibrio ottimale tra la facilità di estrusione e la capacità di ottenere sezioni sottili.

Trattamento termomeccanico:

Questa tecnica avanzata combina la lavorazione termica e la deformazione per migliorare le proprietà del materiale. Consente un controllo preciso della temperatura, del tempo di formatura e della deformazione in ogni fase di lavorazione, con il risultato di migliorare le prestazioni dei componenti.

Tecniche di elaborazione avanzate

Colata a parete sottile:

Questa tecnica specializzata funziona con diversi metalli leggeri, ma richiede un attento controllo del flusso di metallo fuso e dei tempi di solidificazione.

Questa variante della pressofusione tradizionale produce pezzi con proprietà migliorate e porosità ridotta, il che è particolarmente vantaggioso per i componenti in magnesio.

I metalli leggeri sono sottoposti a varie operazioni di formatura, tra cui la piegatura, l'imbutitura e la piegatura a rulli. Questi processi avvengono in genere a temperature elevate per migliorare la lavorabilità del metallo.

Considerazioni sulla scelta del miglior metallo leggero

La scelta dei materiali può rendere un progetto di produzione più o meno importante. Gli ingegneri devono soppesare diverse variabili quando selezionano metalli leggeri per applicazioni specifiche.

Forza e durata

Il titanio dimostra la massima resistenza alla trazione (240-1.200 MPa) e una resistenza alla fatica superiore rispetto ad altri metalli leggeri. L'alluminio offre livelli di resistenza moderati (70-700 MPa) mantenendo un'eccellente durata per le applicazioni quotidiane.

Considerazioni sul peso

Il magnesio è il metallo strutturale più leggero, con una densità di 1,7-2,0 g/cm³, mentre l'alluminio misura 2,7 g/cm³ e il titanio 4,5 g/cm³. Queste densità rappresentano un notevole risparmio di peso rispetto all'acciaio tradizionale, che ha una densità di 7,8 g/cm³.

Resistenza alla corrosione

Il titanio presenta un'eccezionale resistenza alla corrosione, in particolare in ambienti difficili e con esposizione chimica. L'alluminio forma uno strato di ossido protettivo che fornisce una buona protezione dalla corrosione, rendendolo adatto a varie condizioni ambientali. Il magnesio richiede un trattamento aggiuntivo o una lega per migliorare la sua resistenza alla corrosione.

Fattori di costo

I costi dei materiali variano notevolmente tra i metalli leggeri. L'alluminio offre in genere la soluzione più conveniente per molte applicazioni. Il titanio ha prezzi più elevati a causa dei complessi requisiti di lavorazione e della disponibilità limitata.

Lavorabilità

L'alluminio dimostra un'eccellente lavorabilità, consentendo una lavorazione efficiente con utensili convenzionali. Il titanio presenta sfide di lavorazione più significative, richiedendo utensili specializzati e velocità di taglio più basse. Le macchine per il magnesio funzionano bene, ma richiedono un'attenta considerazione delle misure di sicurezza a causa della loro natura reattiva.

Conduttività termica ed espansione

L'alluminio eccelle in conduttività termica (150-237 W/m-K), rendendolo ideale per le applicazioni di trasferimento di calore. Il titanio presenta una conducibilità termica inferiore (6-23 W/m-K), ma offre una migliore stabilità alle alte temperature. Le caratteristiche di espansione termica influenzano la stabilità dimensionale e devono corrispondere ai requisiti dell'applicazione.

Qual è il miglior metallo leggero?

La scelta ottimale dipende dai requisiti specifici dell'applicazione e ogni metallo leggero offre vantaggi distinti. La scelta finale dipende in genere da:

| Metallo | Vantaggio chiave | Limitazione principale |

|---|---|---|

| Titanio | Massima resistenza | Il più costoso |

| Alluminio | Conveniente | Forza più bassa |

| Magnesio | Peso minimo | Richiede una gestione speciale |

Per la maggior parte delle applicazioni commerciali, l'alluminio offre un equilibrio ottimale tra proprietà e costi. Tuttavia, a prescindere dal prezzo, il titanio rimane la scelta principale quando sono richieste le massime prestazioni.

Conclusione

La scelta del metallo leggero ideale dipende dall'equilibrio tra requisiti specifici e vincoli pratici. L'alluminio offre versatilità e convenienza, il titanio garantisce una resistenza ineguagliabile e il magnesio una riduzione estrema del peso. Ogni metallo offre vantaggi unici per le diverse applicazioni.

Siete pronti a migliorare il vostro prossimo progetto con i metalli leggeri? Contattate il nostro team di ingegneri per discutere delle vostre esigenze e scoprire come possiamo aiutarvi a ottimizzare il vostro processo di produzione. La nostra esperienza decennale nella fabbricazione di metalli vi garantisce una guida esperta dal prototipo alla produzione.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.