La precisione non si ferma una volta che il pezzo esce dalla macchina. I pezzi che si adattano perfettamente prima del rivestimento possono improvvisamente sembrare troppo stretti, troppo allentati o leggermente scostati una volta applicata la finitura. I rivestimenti, come la placcatura, il rivestimento in polvere e l'anodizzazione, proteggono il metallo e ne migliorano l'aspetto, ma aggiungono anche spessore, a volte più del previsto.

Anche pochi micron possono fare una differenza significativa quando le tolleranze sono strette. Quello strato in più può influire sul modo in cui i pezzi si adattano o si muovono insieme. Per questo motivo, l'accuratezza dimensionale dopo il rivestimento richiede lo stesso livello di attenzione della lavorazione o della formatura. In questo articolo vedremo come i rivestimenti modificano le dimensioni finali e cosa si può fare per mantenere ogni pezzo preciso dall'inizio alla fine.

Che cos'è la precisione dimensionale?

L'accuratezza dimensionale si riferisce al grado di corrispondenza tra un pezzo finito e le dimensioni e la forma previste. Indica se i processi di fabbricazione e finitura hanno mantenuto l'accuratezza del pezzo rispetto al progetto. Ogni fase - taglio, piegatura, saldatura o rivestimento - può modificare leggermente le dimensioni di un pezzo. Gli ingegneri gestiscono queste modifiche attraverso tolleranze definite e controlli di misura precisi. L'obiettivo è mantenere ogni pezzo il più vicino possibile al progetto, assicurando che si adatti e funzioni correttamente.

Le tolleranze stabiliscono l'intervallo entro il quale una dimensione può variare rispetto al valore di progetto. Ad esempio, una tolleranza di ±0,1 mm significa che il pezzo può essere più grande o più piccolo di 0,1 mm rispetto alle dimensioni previste. Questi limiti dipendono dal materiale, dal metodo di produzione e dall'uso previsto del pezzo. Dopo il rivestimento, strumenti come i micrometri e le macchine di misura a coordinate (CMM) aiutano a confermare che il pezzo rimane entro i limiti di tolleranza.

Gli standard industriali supportano questo processo. La norma ISO 2768 definisce le classi di tolleranza generali, mentre la norma ASME Y14.5 definisce le regole di dimensionamento e tolleranza geometrica (GD&T). Seguendo questi standard, i produttori possono garantire che i pezzi rivestiti raggiungano lo stesso livello di precisione, indipendentemente dal luogo di produzione.

Tipi di rivestimenti utilizzati nella lavorazione dei metalli

I diversi rivestimenti hanno scopi diversi: proteggere il metallo, migliorarne l'aspetto o prevenire la corrosione. Ogni rivestimento aggiunge uno strato misurabile alla superficie, che può modificare le dimensioni finali del pezzo.

Galvanotecnica e rivestimento galvanico

Galvanotecnica aggiunge un sottile strato di metallo alla superficie utilizzando una corrente elettrica in una soluzione chimica. I materiali più comuni sono il nichel, lo zinco e il cromo. Lo spessore del rivestimento varia solitamente da 5 a 25 micron, a seconda del tempo di placcatura, della tensione e della composizione della soluzione. Questo strato aggiuntivo si accumula in modo uniforme sulla superficie, aumentando leggermente le dimensioni del pezzo.

Elettrocoating, noto anche come e-coatingfunziona in modo simile, ma utilizza materiali organici, come l'epossidico. Fornisce una finitura uniforme su forme complesse, anche se le variazioni dimensionali devono essere incluse nella pianificazione del progetto.

Rivestimento in polvere

Rivestimento in polvere applica la polvere secca sulla superficie mediante una carica elettrostatica, quindi la polimerizza a caldo per formare una finitura resistente e liscia. Lo spessore finale del rivestimento varia in genere da 50 a 150 micron. Sebbene lo strato sia generalmente uniforme, gli angoli e i bordi possono essere leggermente più spessi.

Durante la polimerizzazione, il calore elevato può causare lievi distorsioni, soprattutto nelle lastre sottili o nei pezzi delicati. Questi piccoli spostamenti possono sembrare di poco conto, ma possono comunque influire sul modo in cui i pezzi si incastrano tra loro o sulla tenuta di un assemblaggio.

Anodizzazione

Anodizzazione modifica la superficie dell'alluminio formando uno strato di ossido controllato attraverso un processo elettrolitico. Non si aggiunge un nuovo materiale, ma si converte una parte della superficie stessa del metallo. Lo strato cresce sia verso l'interno che verso l'esterno, circa la metà in ciascuna direzione.

Ad esempio, uno strato anodizzato di 10 micron aumenta la dimensione totale di circa 5 micron su ciascun lato. Anche se questa variazione è piccola, è comunque importante nei gruppi di alta precisione. L'anodizzazione migliora la resistenza alla corrosione, all'usura e le opzioni di colore, ma richiede un'attenta pianificazione dimensionale.

Verniciatura e rivestimento a umido

La verniciatura a umido prevede l'applicazione di vernice liquida con un metodo a spruzzo, a pennello o a immersione. Dopo l'essiccazione, lo spessore del rivestimento varia solitamente da 25 a 75 micron. Poiché l'applicazione dipende dall'abilità dell'operatore e dallo spessore della vernice, può variare sulla superficie.

L'evaporazione del solvente durante l'essiccazione può provocare un leggero restringimento. Anche se queste variazioni sono minime, i rivestimenti a umido sono generalmente meno consistenti di quelli in polvere e possono creare piccole variazioni dimensionali in pezzi precisi.

Rivestimenti di conversione

Rivestimenti di conversione - come cromato, fosfato, O ossido nero - formano strati chimici fragili, di solito di spessore inferiore a 2 micron. Migliorano la resistenza alla corrosione e forniscono una base superiore per la verniciatura o la placcatura, mantenendo minime le variazioni dimensionali.

Poiché reagiscono chimicamente con la superficie invece di costruirvi sopra, i rivestimenti di conversione sono ideali per i pezzi che richiedono tolleranze ristrette. Spesso vengono utilizzati prima di altri rivestimenti o come finitura a sé stante per ridurre al minimo l'impatto dimensionale.

Come i rivestimenti influiscono sull'accuratezza dimensionale?

I rivestimenti non solo proteggono il metallo, ma modificano anche le dimensioni e la forma della superficie del pezzo. Fattori come lo spessore del rivestimento, il calore durante l'indurimento e l'accumulo non uniforme possono influire sulla precisione.

Spessore del rivestimento e accumulo

Ogni rivestimento aggiunge uno strato misurabile alla superficie. Se applicato in modo uniforme, aumenta tutte le dimensioni esterne del doppio dello spessore del rivestimento, con uno strato su ciascun lato. Ad esempio, un rivestimento di 20 micron aggiunge circa 40 micron a un diametro.

Questo accumulo può causare problemi negli accoppiamenti stretti, negli assemblaggi a pressa o nelle parti che si accoppiano. Le filettature, i fori e i componenti scorrevoli sono particolarmente sensibili, in quanto anche piccole modifiche possono causare inceppamenti o perdita di gioco. Per evitare questo problema, gli ingegneri spesso regolano le dimensioni del pre-rivestimento in modo che, dopo la finitura, il pezzo sia ancora in grado di adattarsi e funzionare come previsto.

Distorsione da calore e polimerizzazione

Alcuni rivestimenti necessitano di calore elevato per polimerizzare, come i rivestimenti in polvere o le vernici cotte. Quando il metallo viene riscaldato, si espande. Le sezioni sottili o le grandi aree piane possono deformarsi leggermente e, una volta raffreddate, possono conservare un po' di quella distorsione.

L'entità della variazione dipende dal tipo di metallo, dallo spessore della lamiera e dalla forma del pezzo. Gli assemblaggi saldati o di grandi dimensioni hanno maggiori probabilità di spostarsi rispetto ai pezzi piccoli e solidi. Per controllare questo fenomeno, i produttori utilizzano un fissaggio adeguato, gestiscono con attenzione la temperatura del forno e monitorano le velocità di raffreddamento per ridurre la distorsione dovuta al calore.

Deposizione non uniforme

Nessun rivestimento si stende in modo perfettamente uniforme. Gli angoli, i bordi, i fori e le rientranze profonde hanno spesso spessori di rivestimento diversi rispetto alle superfici piane. Questa variazione può alterare leggermente le dimensioni e la finitura superficiale.

Ad esempio, la verniciatura a polvere tende ad accumularsi maggiormente sugli spigoli vivi, mentre la galvanica può assottigliarsi nelle aree rientranti dove la corrente elettrica è più debole. Queste irregolarità possono influire sull'accoppiamento dei pezzi o sulla fluidità del loro funzionamento. La mascheratura delle aree critiche, la regolazione dell'orientamento dei pezzi e la messa a punto delle impostazioni del processo consentono di ottenere un rivestimento più uniforme e un migliore controllo dimensionale.

Misurazione e ispezione dopo il rivestimento

Misurare accuratamente i pezzi rivestiti è fondamentale per verificare che siano ancora conformi alle tolleranze di progetto. Un'ispezione accurata assicura che il processo di rivestimento non influisca sul funzionamento, sull'adattamento o sulla qualità dell'assemblaggio del pezzo.

Misure prima e dopo il rivestimento

Le misurazioni pre-rivestimento forniscono un punto di riferimento. Gli ingegneri utilizzano questa linea di base per confrontare i risultati successivi al rivestimento e determinare quanto il rivestimento abbia modificato le dimensioni.

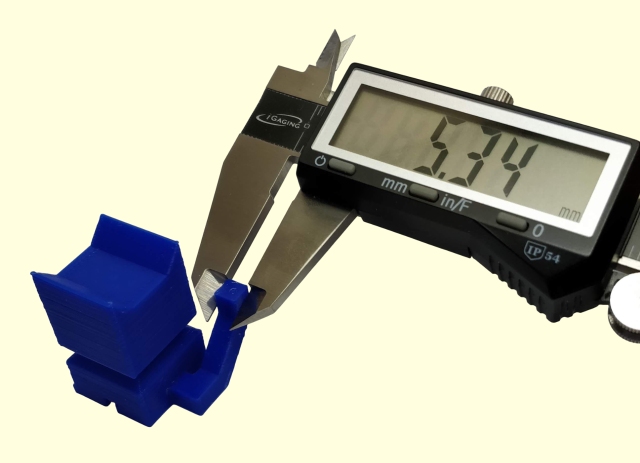

Prima del rivestimento, le dimensioni critiche vengono misurate con strumenti quali calibri, micrometri o macchine di misura a coordinate (CMM). Dopo il rivestimento, gli stessi punti vengono ricontrollati per verificare se eventuali accumuli, distorsioni termiche o coperture non uniformi hanno causato deviazioni.

Per le applicazioni di precisione, lo spessore del rivestimento viene spesso misurato separatamente con strumenti specializzati, come spessimetri o strumenti a induzione magnetica. Queste letture aiutano a garantire che ogni strato rimanga all'interno dell'intervallo richiesto e che i pezzi finali rimangano entro i limiti di tolleranza.

Strumenti di misura senza contatto

Gli strumenti di misura senza contatto sono spesso utilizzati dopo il rivestimento perché evitano graffi o segni di pressione sulla superficie. Scanner laser, profilometri ottici e CMM con sonde touchless raccolgono dati precisi sulla superficie senza toccare il pezzo.

Gli scanner laser sono in grado di mappare geometrie complesse e di visualizzare con codici a colori le variazioni dimensionali dopo il rivestimento. I sistemi ottici possono rilevare anche pochi micron di accumulo irregolare. Utilizzando questi strumenti avanzati, gli ingegneri hanno una comprensione più chiara di come i rivestimenti influenzano le dimensioni finali e possono mantenere un'accuratezza costante in tutti i cicli di produzione.

Gestione delle variazioni dimensionali nella progettazione

Le variazioni dimensionali causate dai rivestimenti possono essere gestite efficacemente se pianificate. Considerando questi effetti durante la progettazione e la produzione, gli ingegneri possono evitare rilavorazioni, errori di montaggio e problemi di assemblaggio.

Compenso per la progettazione

Gli ingegneri spesso modificano i modelli CAD per compensare lo spessore del rivestimento previsto. Riducono le superfici esterne o allargano i fori per bilanciare lo strato aggiunto. Ad esempio, se è previsto un rivestimento di 20 micron, il progettista potrebbe ridurre la superficie di 20 micron per lato prima della fabbricazione.

Questo metodo garantisce che il pezzo finale rivestito rimanga entro la tolleranza desiderata. Molti programmi CAD includono anche funzioni di "superficie di offset" o "indennità di rivestimento" che semplificano questa regolazione. Il coordinamento precoce tra i team di progettazione, fabbricazione e rivestimento assicura che queste tolleranze riflettano il comportamento reale del rivestimento.

Controllo e calibrazione del processo

I risultati di verniciatura costanti si ottengono grazie a processi stabili e ripetibili. Gli operatori devono gestire con attenzione variabili quali la concentrazione del bagno, la distanza di spruzzatura, la tensione, la temperatura e il tempo di polimerizzazione per garantire risultati ottimali. Anche piccole modifiche possono influire sullo spessore del rivestimento.

La calibrazione di routine delle apparecchiature di rivestimento, come pistole a spruzzo, bagni di placcatura o forni, assicura uno spessore costante del film. Anche il controllo dell'ambiente, compresa la temperatura e l'umidità, contribuisce a mantenere risultati uniformi, soprattutto per i rivestimenti in polvere e a umido. Condizioni ben controllate riducono al minimo le variazioni e garantiscono una qualità costante da lotto a lotto.

Regolazioni di montaggio e di assemblaggio

Gli accoppiamenti meccanici devono tenere conto dei rivestimenti, soprattutto nei gruppi con tolleranze strette. Gli ingegneri possono progettare accoppiamenti leggermente più lenti o applicare una mascheratura per proteggere le aree critiche come le filettature, gli alberi o le sedi dei cuscinetti.

In alcuni casi, i pezzi vengono prima rivestiti e poi lavorati o alesati per ripristinare la precisione. Questo metodo di "lavorazione post-rivestimento" consente ai pezzi di ottenere tolleranze esatte, mantenendo gli strati protettivi dove necessario. Una comunicazione chiara tra i team di rivestimento e di assemblaggio assicura che ogni fase supporti gli stessi obiettivi dimensionali.

Interazioni tra materiali e rivestimenti

Metalli diversi reagiscono in modo diverso ai rivestimenti. La loro energia superficiale, la chimica e la durezza influenzano il grado di adesione del rivestimento e l'incidenza sulle dimensioni complessive. La comprensione di queste interazioni consente agli ingegneri di selezionare il metodo di rivestimento più adatto per ciascun materiale.

Diverse risposte ai substrati

Acciaio, alluminio e rame presentano comportamenti diversi a parità di condizioni di rivestimento. L'acciaio gestisce bene il calore e la placcatura, rendendolo adatto a rivestimenti più spessi, come zinco o nichel, senza distorsioni significative. L'alluminio, invece, è più sensibile al calore. In processi come la verniciatura a polvere o l'anodizzazione, l'alluminio può espandersi più rapidamente, causando un leggero cambiamento nella sua forma o dimensione.

Il rame conduce efficacemente sia il calore che l'elettricità. Rivestimenti come il nichel o lo stagno si legano bene al rame, ma possono diventare irregolari se il processo non è strettamente controllato. Anche la durezza del metallo gioca un ruolo importante. I metalli più morbidi possono permettere a parte del rivestimento di affondare nella superficie, mentre quelli più duri fanno sì che il rivestimento si accumuli maggiormente. A causa di queste differenze, i parametri di rivestimento devono essere adattati al materiale specifico.

Trade-Off tra adesione e spessore

Spesso esiste un equilibrio tra forza di adesione e spessore del rivestimento. Un'adesione più forte richiede solitamente strati più spessi o processi più intensi. Ad esempio, tempi di galvanizzazione più lunghi o livelli di corrente più elevati migliorano l'adesione, ma aumentano anche lo spessore complessivo.

I rivestimenti più spessi offrono una migliore resistenza alla corrosione, ma possono far superare al pezzo il suo range di tolleranza. Per trovare il giusto equilibrio, gli ingegneri testano i campioni rivestiti per misurare sia la forza di adesione che la variazione dimensionale. Regolando il tempo di processo, la densità di corrente o la preparazione della superficie, possono ottenere rivestimenti durevoli che rimangono entro i limiti di precisione.

Volete mantenere le vostre parti rivestite entro tolleranze ristrette? Noi di Shengen siamo specializzati nella fabbricazione di lamiere di precisione con processi di rivestimento che mantengono l'accuratezza e forniscono al tempo stesso una forte protezione. Caricate i vostri file CAD o contattate il nostro team per ottenere un preventivo personalizzato e il feedback di un esperto sui vostri pezzi rivestiti.

Domande frequenti

Come si calcola la tolleranza dello spessore del rivestimento?

Per calcolare la tolleranza dello spessore del rivestimento, si inizia misurando l'accumulo medio del rivestimento e confrontandolo con la tolleranza di progetto. Ad esempio, se un rivestimento aggiunge 20 micron per lato e la tolleranza è di ±10 micron, il processo deve rimanere entro questo limite.

Quale rivestimento ha il minore impatto sulle dimensioni del pezzo?

I rivestimenti di conversione, come il cromato o il fosfato, hanno un effetto trascurabile sulle dimensioni dei pezzi. Questi rivestimenti formano strati chimici fragili, solitamente di spessore inferiore a 2 micron. Migliorano la resistenza alla corrosione e l'adesione della vernice, riducendo al minimo le variazioni dimensionali.

I rivestimenti possono essere applicati in modo selettivo per evitare variazioni dimensionali?

Sì. Le tecniche di mascheratura possono impedire l'applicazione di rivestimenti in aree specifiche che devono rimanere non rivestite. Filettature, fori o superfici aderenti possono essere coperti con tappi, nastri o schermi personalizzati durante il processo. In questo modo è possibile proteggere il resto del pezzo mantenendo l'accuratezza dimensionale delle aree critiche.

Come si può evitare la distorsione dimensionale durante l'indurimento?

La distorsione può essere ridotta al minimo attraverso un attento controllo della temperatura e del fissaggio. Evitare riscaldamenti o raffreddamenti rapidi, che possono causare espansioni o deformazioni non uniformi. Sostenete i pezzi in modo uniforme all'interno del forno per mantenere la forma. Se possibile, scegliere rivestimenti che polimerizzano a temperature più basse per ridurre lo stress termico su pezzi sottili o complessi.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.