Avete una grande idea di prodotto ma vi sentite bloccati su come trasformarla in un vero e proprio prototipo di plastica? Senza un processo adeguato, si sprecano tempo e denaro. Fortunatamente, una volta conosciute le fasi e le scelte principali, il processo diventa molto più facile da gestire. Esistono diverse tecniche collaudate per trasformare la vostra idea da uno schizzo a una forma fisica in modo rapido e conveniente.

Per realizzare un prototipo in plastica, si possono utilizzare diversi metodi come la stampa 3D, la lavorazione CNC, lo stampaggio a iniezione o la colata sotto vuoto. Scegliete il processo in base alla forma, alla quantità e alla tempistica del pezzo. Iniziate con un modello CAD, selezionate un materiale che corrisponda alle vostre esigenze di utilizzo finale e lavorate con un fornitore o con strumenti interni per produrre e perfezionare il pezzo.

La prototipazione sembra tecnica, ma è più facile di quanto si pensi. Vediamo passo dopo passo come si realizzano le parti in plastica per ottenere test e feedback reali.

Che cos'è un prototipo in plastica?

Un prototipo in plastica è un campione realizzato in materiale plastico. Rappresenta la forma, le dimensioni e la funzione di un prodotto finale. Viene utilizzato per testare le idee prima di creare stampi costosi o avviare grandi produzioni. I prototipi possono essere grezzi o lucidi, a seconda della fase in cui ci si trova. Alcuni servono a verificare la forma di base. Altri hanno l'aspetto e il funzionamento del prodotto finale.

È possibile realizzarli con diversi metodi. I più comuni sono la stampa 3D, la lavorazione CNC, lo stampaggio a iniezione e la fusione sotto vuoto. Ognuno di essi ha il suo utilizzo, a seconda della forma, dello scopo e della quantità del pezzo.

Perché i prototipi in plastica sono importanti per lo sviluppo del prodotto?

I prototipi consentono di identificare i difetti di progettazione prima della produzione in serie. Ciò consente di risparmiare tempo e denaro. È possibile tenere in mano il pezzo, verificarne l'accoppiamento con altri pezzi o vederne l'aspetto.

Aiutano anche la comunicazione. È più facile spiegare la propria idea quando c'è un campione sul tavolo. Ingegneri, progettisti e clienti possono fornire un feedback più efficace quando vedono e interagiscono con il prodotto.

Il collaudo di un prototipo riduce anche i rischi. Si possono testare i materiali, la resistenza o il funzionamento. Se qualcosa non funziona, lo si può correggere in anticipo, prima di spendere in attrezzature o in ordini di massa.

Fase di pianificazione e progettazione

Iniziate con un piano chiaro. Sapete cosa volete che mostri il prototipo. In questo modo si evitano le rielaborazioni e si mantiene il processo in carreggiata.

Definire lo scopo del prototipo

Chiedetevi perché avete bisogno del prototipo. È per una revisione visiva, per un test di adattamento o per un uso funzionale? Conoscere l'obiettivo aiuta a guidare le decisioni di progettazione. Un modello da esposizione può concentrarsi sull'aspetto. Un test di vestibilità necessita di dimensioni precise. Un campione di lavoro deve essere in grado di resistere alle sollecitazioni o ai movimenti.

Creazione di progetti CAD e modelli 3D

Utilizzate un software CAD per trasformare la vostra idea in un modello digitale. Questo file guida l'intero processo di prototipazione. Deve mostrare le dimensioni, la forma e tutte le caratteristiche. Include eventuali fori, curve o superfici chiave. Un modello pulito e ben fatto riduce gli errori e velocizza la produzione.

Selezione del giusto approccio alla prototipazione

Scegliete il metodo più adatto alle vostre esigenze. Per campioni rapidi e a basso costo, prendete in considerazione la stampa 3D. Per pezzi di alta precisione, scegliete la lavorazione CNC. Per i piccoli lotti con dettagli precisi, la colata sottovuoto può essere un'opzione migliore. Il processo va adattato all'obiettivo, al materiale e al budget.

Come realizzare un prototipo in plastica?

Esistono vari metodi per creare prototipi in plastica. Ogni metodo è più adatto a esigenze specifiche. Di seguito sono riportati i quattro metodi più comuni e le loro caratteristiche.

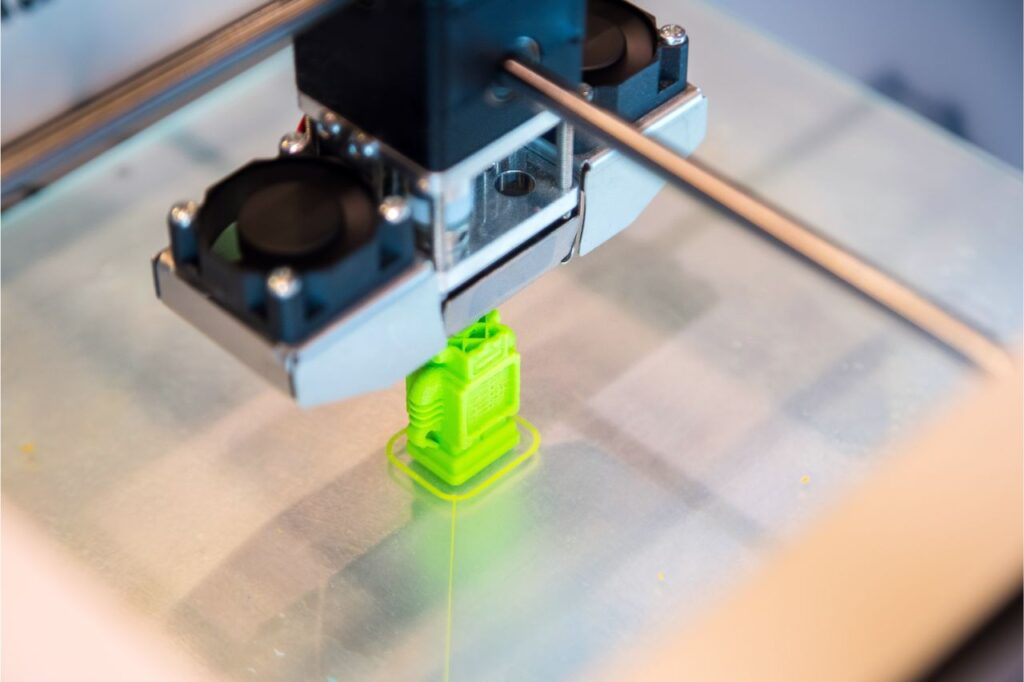

Stampa 3D per prototipi in plastica

Stampa 3D costruisce i pezzi strato per strato. È veloce, economico e ideale per i campioni in fase iniziale. Non servono stampi. È possibile convertire un file CAD in un pezzo in poche ore.

FDM (modellazione a deposizione fusa)

FDM è il metodo di stampa 3D più comune. Fonde il filamento di plastica e lo deposita strato per strato. È adatto a parti semplici e a simulazioni approssimative. La FDM è economica e veloce, ma la superficie può richiedere una lavorazione supplementare.

SLA (Stereolitografia)

La SLA utilizza un laser per polimerizzare la resina liquida in forme solide. Si ottengono superfici lisce e dettagli precisi. Questo metodo è eccellente per i modelli visivi. Tuttavia, le parti SLA possono essere fragili e non sono ideali per i test di resistenza al carico.

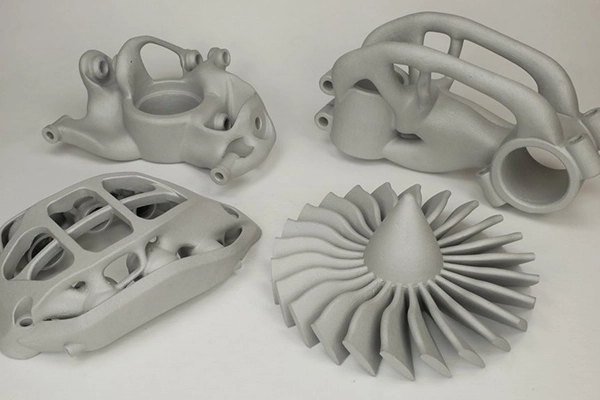

SLS (sinterizzazione laser selettiva)

La SLS utilizza un laser per fondere la polvere di plastica. Crea parti robuste e complesse senza strutture di supporto. Funziona bene per i test di adattamento e per l'uso funzionale. La superficie ha una finitura granulosa, che può essere migliorata in seguito.

Lavorazione CNC di prototipi in plastica

Lavorazione CNC rimuove il materiale da un blocco solido di plastica. Offre un'elevata precisione, tolleranze strette e una buona finitura superficiale. È l'ideale quando i pezzi necessitano di resistenza o di uno stretto controllo delle dimensioni.

Plastiche adatte alla lavorazione CNC

Le plastiche più comuni sono ABS, nylon, POM (noto anche come Delrin), acrilico e policarbonato. Ognuno di essi ha proprietà diverse. L'ABS è un materiale robusto e facile da lavorare. Il nylon è adatto all'usura. L'acrilico è trasparente. Il policarbonato è resistente agli urti.

Capacità di tolleranza e finitura superficiale

La lavorazione CNC offre tolleranze strette, spesso entro ±0,05 mm. Si ottengono bordi puliti e superfici lisce, soprattutto con gli utensili a taglio fine. Funziona bene quando i pezzi devono adattarsi esattamente o devono corrispondere alla qualità dell'uso finale.

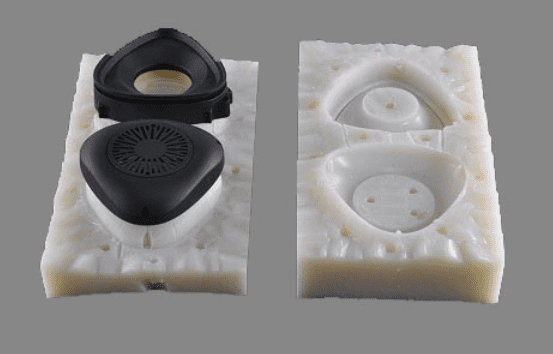

Colata sotto vuoto per prototipi in plastica

Colata sotto vuoto utilizza stampi in silicone per produrre piccoli lotti di parti in plastica. Funziona bene quando si ha bisogno di campioni multipli che assomiglino molto al prodotto finale.

Creazione di stampi in silicone da modelli master

Innanzitutto, è necessario un modello master. Di solito viene realizzato con la stampa 3D o con la lavorazione CNC. Quindi, il silicone viene versato intorno ad esso per creare lo stampo. Dopo l'indurimento, il master viene rimosso. A questo punto, lo stampo è pronto per la fusione di parti in plastica con poliuretano liquido o materiali simili.

Questi stampi possono produrre circa 15-25 pezzi prima di usurarsi. Il processo è semplice e veloce e funziona anche per pezzi trasparenti, colorati o in gomma.

Quando e perché usare la colata sottovuoto?

Utilizzate la colata sottovuoto quando avete bisogno di piccole serie di prototipi che imitino i pezzi di produzione. È ideale per la convalida del progetto, i modelli da esposizione o i primi campioni di marketing. I pezzi hanno una buona finitura superficiale e dettagli accurati. È inoltre possibile testare l'adattamento e il funzionamento prima di passare a una lavorazione complessa.

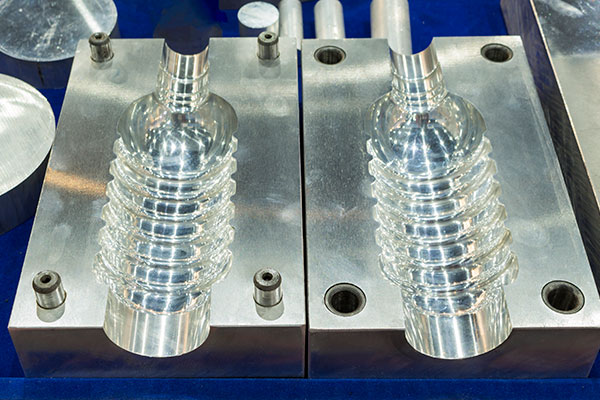

Stampaggio ad iniezione per prototipi

Stampaggio a iniezione è spesso utilizzato nella produzione in scala reale. Ma con l'utensileria morbida è possibile anche la prototipazione. La messa a punto è più lenta e costosa, ma consente di ottenere risultati di livello produttivo.

Utensili morbidi vs utensili duri

Gli stampi morbidi utilizzano stampi in alluminio o acciaio di bassa qualità. È più veloce ed economico da realizzare rispetto agli stampi complessi. Questi stampi non durano a lungo, ma sono sufficienti per la prototipazione o per i bassi volumi. Gli stampi complessi utilizzano acciaio temprato e sono costruiti per la produzione di grandi volumi. A causa del costo elevato e dei lunghi tempi di realizzazione, non sono pratici per le prime fasi di prototipazione.

Scenari ideali per l'uso dello stampaggio a iniezione nella prototipazione

Scegliete lo stampaggio a iniezione se avete bisogno di decine o centinaia di pezzi di alta qualità che corrispondano ai prodotti di uso finale. È la soluzione migliore per testare il funzionamento, l'assemblaggio o il feedback dei clienti. È utile anche quando il team vuole convalidare il progetto dello stampo prima della produzione di massa.

Selezione del materiale per i prototipi in plastica

La scelta del materiale plastico giusto influisce sull'aspetto, la sensazione e le prestazioni del prototipo. Scegliete in base a resistenza, flessibilità, finitura superficiale e budget.

Materiali plastici comuni e loro proprietà

- addominali: Resistente, facile da lavorare e a basso costo. È adatto per le parti meccaniche.

- PLA: Comune nella stampa 3D FDM. Facile da stampare ma fragile.

- Nylon: Forte, flessibile e resistente all'usura. Utilizzato per ingranaggi e cerniere.

- Policarbonato (PC): Molto forte e resistente agli urti. Funziona bene per i pezzi chiari o difficili.

- Acrilico (PMMA): Trasparente, rigido e con finitura lucida. Ottimo per i pezzi da esposizione.

- POM (Delrin): Liscio, robusto e resistente all'usura. Utilizzato per parti con contatto in movimento.

- TPU: Flessibile e simile alla gomma. È adatto per parti morbide, come guarnizioni o impugnature.

Ogni materiale si comporta in modo diverso sotto il calore, la pressione e l'usura. Alcuni sono più adatti a fare bella mostra di sé. Altri sono costruiti per testare la forza o il movimento.

Come scegliere in base alla durata, alla flessibilità e al costo?

Iniziate a pensare a ciò che il prototipo deve fare. Se deve piegarsi, scegliete il TPU o il nylon. Se deve mantenere la sua forma, scegliete l'ABS o il policarbonato. Per le parti trasparenti, scegliete l'acrilico o il PC.

Per i primi test, sono adatti materiali come il PLA o l'ABS. Per i test funzionali o per i campioni di vendita, sono più indicate le plastiche più resistenti o più attraenti dal punto di vista visivo.

Test e convalida del prototipo in plastica

Una volta completato il prototipo, è il momento di testarne le prestazioni. Questa fase consente di confermare il progetto o di apportare le modifiche necessarie prima della produzione.

Test funzionali per le prestazioni

Testate il funzionamento del prototipo nell'uso reale. Verificate la resistenza, il movimento e l'adattamento alle altre parti. Se scatta, traballa o si rompe, prendete appunti. Provate a ripetere l'azione per vedere come regge. Assicuratevi che tutte le caratteristiche principali funzionino come previsto. Ciò consente di evitare problemi più gravi in seguito.

Valutazione estetica ed ergonomica

Osservare la superficie, il colore e la forma. Tenete in mano il pezzo. Osservate la sensazione che dà. Chiedete se è comodo da usare o facile da tenere in mano. Verificate se è in linea con il vostro progetto. Per i prodotti di consumo, questa fase è fondamentale. Un pezzo che sembra scomodo potrebbe richiedere una modifica della forma o delle dimensioni.

Raccogliere feedback per le iterazioni

Lasciare che altri vedano e usino il prototipo. Chiedete pareri a ingegneri, progettisti o utenti. Ponete domande chiare. Cosa funziona? Cosa non funziona? Raccogliete i suggerimenti e modificate il progetto. A volte, anche piccole modifiche possono fare una grande differenza.

Considerazioni chiave per la prototipazione in plastica

Prima di realizzare un prototipo, riflettete su alcuni punti chiave. Questi guideranno le vostre scelte e vi aiuteranno a evitare ritardi o sprechi.

Selezione del materiale

Il materiale influisce sulla resistenza, sull'aspetto e sul costo. Adattatelo all'uso del pezzo. Flessibile o rigido? Trasparente o opaco? Uso leggero o carico? Scegliete quello più adatto.

Complessità del progetto

Le forme complesse possono richiedere metodi speciali. I progetti semplici sono delicati per FDM o CNC. I pezzi complessi con curve o sottosquadri funzionano meglio con SLA, SLS o colata sotto vuoto. Si noti che i progetti più complessi possono aumentare il prezzo e i tempi di consegna.

Requisiti di tolleranza

Alcuni pezzi necessitano di uno stretto controllo delle dimensioni. Altri no. Se il pezzo si adatta ad altri, la tolleranza stretta è importante. La lavorazione CNC offre il miglior controllo. La stampa 3D e la fusione hanno dei limiti. Scegliere in base al livello di precisione richiesto per il pezzo.

Tempo e budget

Le scadenze brevi possono limitare le opzioni. FDM e SLA sono veloci ed economici per i primi modelli. La CNC e la fusione richiedono più tempo, ma producono una qualità migliore. Valutate le vostre esigenze e la spesa che potete sostenere.

Scopo di utilizzo finale

Chiedete a cosa servirà il prototipo. Verrà mostrato a un cliente? Verrà testato per verificarne il funzionamento? Usato in una dimostrazione di lavoro? Questa risposta aiuta a scegliere il metodo, il materiale e la finitura. Alcune parti devono avere l'aspetto giusto. Altre devono funzionare come l'oggetto reale.

Conclusione

Realizzare un prototipo in plastica non deve essere necessariamente complesso. Iniziate definendo lo scopo, quindi create un modello CAD chiaro. Scegliete il metodo corretto - stampa 3D, lavorazione CNC, colata sotto vuoto o stampaggio a iniezione - in base all'uso, ai dettagli e alla quantità del pezzo. Selezionate i materiali che soddisfano i vostri requisiti di resistenza, aspetto e budget.

Avete bisogno di aiuto per scegliere il metodo o il materiale di prototipazione più adatto? Contattateci con il vostro disegno o la vostra idea-Risponderemo rapidamente con una consulenza esperta e un preventivo gratuito.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.