Poiché i sistemi elettronici e di potenza diventano sempre più piccoli e potenti, il controllo del calore all'interno degli involucri di lamiera è diventato una sfida ingegneristica importante. Anche un moderato aumento di temperatura di 10 °C può ridurre la durata di vita dei componenti elettronici di quasi 50 %, causando guasti prematuri e costosi tempi di inattività.

Un'efficace dissipazione del calore nelle custodie in lamiera inizia con la comprensione del modo in cui il calore viaggia - attraverso la conduzione, la convezione e l'irraggiamento - e di come ciascuno di essi possa essere ottimizzato attraverso scelte innovative di materiali e design.

Come si muove il calore negli involucri di lamiera?

All'interno di un involucro, il calore fuoriesce attraverso tre vie principali: conduzione (superfici metalliche), convezione (movimento dell'aria) e irraggiamento (emissione superficiale). Il bilanciamento di tutte e tre le vie garantisce al sistema un controllo della temperatura stabile e affidabile.

Conduzione - Trasferimento di calore attraverso il metallo

La conduzione è il modo più rapido per far uscire il calore dai componenti interni. Le pareti metalliche fungono da ponte termico, trasportando l'energia termica dalla sorgente all'ambiente esterno.

L'alluminio conduce il calore circa quattro volte meglio dell'acciaio inossidabile (≈ 205 W/m-K contro 50 W/m-K), il che lo rende la scelta migliore per gli involucri ad alta efficienza. Anche piccoli miglioramenti nella qualità del contatto con le pareti, come l'uso di pastiglie termiche o di grasso, possono ridurre la resistenza di contatto di 10-30 %, abbassando direttamente la temperatura superficiale.

Suggerimento per il design: Massimizzare il contatto metallo-metallo tra le parti che generano calore e i pannelli dell'involucro.

Perché funziona: Un'interfaccia stretta e piatta elimina i vuoti d'aria isolanti, migliorando la conduzione e riducendo l'accumulo di punti caldi.

Convezione - Spostamento del calore attraverso il flusso d'aria

La convezione trasferisce il calore facendo circolare l'aria all'interno dell'involucro. Nella convezione naturale, l'aria calda sale attraverso le bocchette mentre l'aria fredda entra dal basso: semplice ma limitata dalla densità dell'aria e dalla geometria. La convezione forzata, creata da ventole o soffianti, aumenta la portata del flusso d'aria e può migliorare la rimozione del calore fino a 10 volte rispetto al flusso passivo.

Un percorso regolare del flusso d'aria è essenziale. L'aria deve muoversi dall'area di aspirazione più fredda, attraversare le zone ad alta intensità di calore e uscire liberamente senza ricircolo.

Errore standard: Montaggio delle ventole vicino alla parte superiore senza aperture di aspirazione definite: in questo modo si ricicla l'aria calda invece di espellerla, riducendo l'efficienza del raffreddamento.

Rapido riassunto:

- Convezione naturale: semplice, silenziosa, ma limitata

- Convezione forzata: potente, necessita di un controllo progettuale

- Percorsi d'aria uniformi = minore resistenza termica

Radiazione - Rilascio di calore dalle superfici

Ogni superficie metallica irradia calore verso l'esterno, ma la sua efficienza dipende dalla superficie e dall'emissività. Il metallo lucido o brillante riflette l'energia infrarossa e irradia poco (ε ≈ 0,05-0,2). Le finiture opache, o rivestimenti neri, irradiano fino a quattro volte meglio (ε ≈ 0,8-0,9).

Una finitura anodizzata o verniciata a polvere scura può abbassare la temperatura della superficie dell'involucro di 10-15 °C, soprattutto nei sistemi a convezione naturale. L'aggiunta di alette o persiane aumenta la superficie, migliorando sia l'irraggiamento che la convezione; il raddoppio della superficie effettiva può ridurre la temperatura interna di 15-25 °C, a seconda del carico termico totale.

Suggerimento per il design: Combinate i rivestimenti opachi con una maggiore superficie del pannello per ottenere i migliori risultati di raffreddamento passivo.

Perché funziona: I materiali a più alta emissività rilasciano una maggiore quantità di calore per unità di superficie, accelerando la perdita radiante e convettiva.

Scelte di design di materiali e superfici che migliorano le prestazioni termiche

La scelta del metallo e della finitura giusti determina direttamente l'efficienza con cui una copertura gestisce il calore.

Scelta dei metalli ad alta conduttività

| Materiale | Conduttività termica (W/m-K) | Applicazione tipica |

|---|---|---|

| Rame | ~385 | Diffusori di calore locali, moduli di potenza |

| Alluminio | ~205 | Custodie per uso generale |

| Ottone | ~120 | Costruzioni estetiche o ibride |

| Acciaio inox | 16-50 | Involucri resistenti alla corrosione |

L'alluminio offre il miglior rapporto tra peso, costo e prestazioni. Il rame è ideale per il trasferimento di calore localizzato, ma aggiunge costi e densità. Per i progetti ibridi, molti produttori utilizzano l'acciaio inossidabile per la struttura e i pannelli di alluminio per il raffreddamento, combinando resistenza e conduttività.

Suggerimento per il design: Quando il carico termico supera i 30 W per litro di volume del contenitore, passare dall'acciaio inox all'alluminio o aggiungere percorsi termici in alluminio.

Perché funziona: Un'elevata densità di calore richiede una conduzione più rapida per evitare forti gradienti termici.

Ottimizzazione dello spessore e della struttura della parete

Le pareti più spesse trattengono più calore; quelle più sottili lo rilasciano più velocemente, ma possono flettersi o vibrare. Uno spessore della parete compreso tra 1,5 e 2,5 mm generalmente bilancia la stabilità meccanica con una conduzione efficace.

Se la resistenza strutturale è fondamentale, aggiungete nervature interne o bordi ripiegati al posto di pannelli più spessi, per mantenere la rigidità senza penalizzazioni termiche.

Finiture e rivestimenti superficiali per un migliore rilascio del calore

I trattamenti superficiali influenzano sia l'emissività che la resistenza alla corrosione.

- Anodizzazione nera opaca → eccellente irradiazione, uso interno.

- Verniciatura a polvere (colore chiaro) → riflette la luce del sole, ideale per l'uso all'aperto.

- Finiture spazzolate o sabbiate → buon equilibrio tra estetica e controllo del calore.

La selezione dei rivestimenti in base all'ambiente aiuta a controllare la temperatura in modo naturale, senza alcun consumo energetico aggiuntivo.

Progettazione della ventilazione e del percorso del flusso d'aria

Un flusso d'aria efficiente trasforma una scatola sigillata in un sistema di raffreddamento. Scoprite come il posizionamento intelligente delle bocchette di ventilazione e la direzione delle ventole consentono a ogni componente di funzionare in modo calmo e stabile.

Ventilazione passiva

La ventilazione passiva sfrutta la convezione naturale: l'aria calda sale e fuoriesce attraverso le bocchette, mentre l'aria più fredda entra dal basso. È semplice, non richiede energia ed è ideale per progetti a bassa o moderata densità di potenza.

Principi di progettazione

- Area di ventilazione: Le aperture dovrebbero rappresentare almeno 10-15% della superficie totale dell'involucro per carichi termici moderati.

- Collocazione: Collocare le bocchette di aspirazione vicino alla parte inferiore e le bocchette di scarico vicino alla parte superiore o posteriore per favorire il flusso d'aria verticale.

- Allineamento: Le bocchette di aspirazione e di scarico devono essere sufficientemente distanti tra loro per evitare che il flusso d'aria vada in cortocircuito.

Suggerimento per il design: Collocare le bocchette di scarico direttamente sopra i componenti che generano calore.

Perché funziona: Questo si allinea al percorso naturale di convezione, consentendo al calore di fuoriuscire più rapidamente senza ricorrere alle ventole.

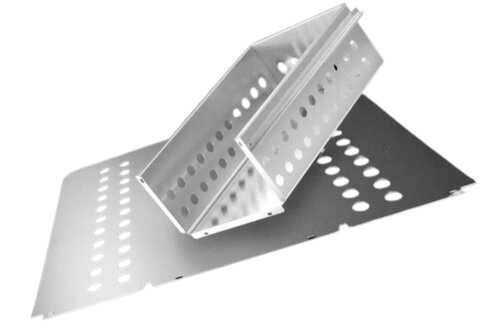

Geometria e prestazioni dello sfiato

La forma e il modello delle aperture influiscono in modo significativo sull'efficienza di raffreddamento:

- Feritoie incanalano il flusso d'aria in modo direzionale, proteggendo al tempo stesso dall'ingresso dell'acqua.

- Perforazioni distribuire l'aria in modo uniforme mantenendo la resistenza.

- Scanalature tagliate al laser offrono flessibilità per progetti estetici o di precisione, ma devono includere bordi arrotondati per evitare cricche da stress durante la piegatura.

I test nella galleria del vento dimostrano che la sostituzione dei fori circolari con lamelle aerodinamiche può aumentare il flusso d'aria di 20-25% a parità di pressione.

Rapido riassunto:

- Convezione naturale = libera e silenziosa.

- Corretta distanza tra le bocchette = migliore flusso d'aria.

- Ottimizzazione della geometria = involucro più resistente e più fresco.

Raffreddamento attivo

Quando il flusso d'aria naturale non è sufficiente, la convezione forzata assicura un ricambio d'aria costante. Le ventole e le soffianti accelerano il raffreddamento, mantengono le temperature uniformi e sono fondamentali negli alloggiamenti compatti o sigillati con carichi interni elevati.

Scelta della giusta configurazione del ventilatore

La direzione del flusso d'aria deve corrispondere alla convezione naturale, di solito dal basso verso l'alto o dal davanti verso il retro. Le ventole spingono l'aria fredda prima sui componenti più caldi e poi la scaricano in modo efficiente.

- Ventilatori paralleli: Aumentare il volume del flusso d'aria (per armadi larghi).

- Fan della serie: Aumentare la pressione statica (per involucri profondi o complessi).

- Regola empirica della portata: Q=3,16×P/ΔT

dove: Q = flusso d'aria in CFM, P = calore in watt, ΔT = aumento di temperatura consentito (°C).

Ad esempio, un involucro da 400 W con un limite di aumento di 10 °C richiede ≈126 CFM di flusso d'aria.

Suggerimento per il design: Definire sempre un percorso di scarico chiaro prima di aggiungere ventilatori.

Perché funziona: Un flusso d'aria non controllato provoca il ricircolo, riducendo l'efficacia del ventilatore e aumentando la variazione della temperatura interna.

Posizionamento del ventilatore e controllo del rumore

Posizionate le ventole di aspirazione vicino alle zone più fredde e quelle di scarico vicino ai punti più caldi. Per gli ambienti industriali o d'ufficio, utilizzare ventole a basso numero di giri e di grande diametro: spostano più aria con meno rumore. L'aggiunta di deflettori o guide d'aria può attenuare il flusso d'aria, ridurre la turbolenza e migliorare l'uniformità termica fino a 15%.

Errore standard: Posizionare tutte le ventole su un lato. Questo crea una pressione non uniforme e "zone morte" in cui l'aria calda si sofferma.

Suggerimento per il design: Accoppiare le ventole di aspirazione e di scarico in diagonale rispetto all'involucro.

Perché funziona: I modelli a flusso incrociato assicurano una copertura d'aria uniforme e un migliore raffreddamento per i layout più densi.

Layout interno e gestione dei punti caldi

La disposizione interna dei componenti determina la capacità di circolazione dell'aria. I moduli di potenza o i trasformatori di grandi dimensioni possono bloccare il flusso d'aria, formando zone morte che causano il surriscaldamento.

Migliori pratiche di layout

- Lasciare uno spazio libero di almeno 25-30 mm intorno ai dispositivi ad alto calore.

- Allineare i componenti lungo la stessa direzione del flusso d'aria anziché perpendicolarmente.

- Utilizzare deflettori o deflettori per guidare l'aria in spazi ristretti.

I test computazionali dimostrano che il semplice riallineamento dei componenti principali per eliminare le ostruzioni d'aria può ridurre la temperatura di picco di 8-12°C senza modificare l'hardware.

Suggerimento per il design: Separare le sezioni ad alto calore da quelle a basso calore utilizzando deflettori o divisori parziali.

Perché funziona: L'aria fluisce naturalmente verso le aree a bassa pressione; la suddivisione in zone impedisce il ricircolo di calore tra le sezioni.

Bilanciare efficienza, rumore e manutenzione

Se da un lato le ventole migliorano il raffreddamento, dall'altro comportano costi di rumore e manutenzione.

Per prolungare la durata di vita e garantire l'affidabilità:

- Scegliere ventilatori con durata nominale superiore a 50.000 ore a 40°C.

- Installare filtri rimovibili per facilitare la pulizia.

- Evitate di aumentare inutilmente la velocità delle ventole; il raddoppio del numero di giri può quadruplicare il livello di rumorosità senza un aumento proporzionale del raffreddamento.

Suggerimento per il design: Implementare il controllo della velocità del ventilatore utilizzando i sensori di temperatura.

Perché funziona: La regolazione dinamica della velocità riduce il consumo energetico, prolunga la durata della ventola e mantiene costanti le prestazioni termiche.

Integrazione di componenti per il trasferimento di calore

L'aria da sola non è in grado di gestire carichi di calore concentrati. Scoprite come i dissipatori di calore, le piastre termiche e i tubi di calore spostano rapidamente l'energia per mantenere temperature uniformi.

Dissipatori di calore e materiali di interfaccia termica (TIM)

Un dissipatore di calore aumenta la superficie, consentendo al calore di disperdersi in modo più efficiente nell'aria circostante. Se abbinato a un materiale di interfaccia termica, elimina le microscopiche fessure d'aria e garantisce la massima conduzione dalla superficie del componente al dissipatore.

L'aggiunta di un dissipatore di calore di dimensioni adeguate può ridurre la temperatura del componente di 20-30°C, a seconda delle condizioni del flusso d'aria.

Considerazioni ingegneristiche

- Materiale: L'alluminio offre un'elevata conduttività (≈205 W/m-K) e un peso ridotto.

- Design dell'aletta: Alette verticali per la convezione naturale.

- Alette trasversali o a spillo per un flusso d'aria forzato.

- Spaziatura delle alette: Pari all'altezza dell'aletta per la convezione naturale; distanza più ravvicinata per i modelli raffreddati a ventola.

Suggerimento per il design: Montare i dissipatori di calore direttamente contro le pareti dell'involucro utilizzando cuscinetti termici o grasso.

Perché funziona: La parete diventa un'estensione del dissipatore di calore, raddoppiando la superficie di irraggiamento disponibile senza volume aggiuntivo.

Scegliere il TIM giusto

I materiali per l'interfaccia termica riempiono le piccole imperfezioni della superficie, assicurando un contatto completo tra la sorgente di calore e il dissipatore. I tipi più comuni includono:

- Cuscinetti a base di silicone: facilità di montaggio, prestazioni moderate.

- Grasso o pasta: elevata conduttività, richiede un'applicazione accurata.

- Film a cambiamento di fase: autoespandente ad alte temperature, ideale per i moduli di potenza.

La scelta di un TIM con conduttività termica >3 W/m-K può ridurre la resistenza della giunzione al dissipatore fino a 25%.

Errore standard: Applicazione di una quantità eccessiva di pasta termica: il materiale in eccesso funge da isolante e riduce le prestazioni.

Tubi di calore e camere di vapore

I tubi di calore e le camere di vapore spostano il calore utilizzando il cambiamento di fase: il liquido evapora all'estremità calda e condensa all'estremità fredda, trasferendo rapidamente l'energia. La loro conducibilità termica effettiva può raggiungere i 10.000 W/m-K, ben oltre il rame o l'alluminio solidi.

Integrazione del design

I tubi di calore sono ideali per collegare i moduli di potenza a pareti o alette più fredde, mentre le camere di vapore diffondono il calore in modo uniforme sui pannelli piatti. Richiedono uno spazio minimo e nessuna fonte di alimentazione.

Mini caso di studio: In un'unità di controllo da 250 W, due tubi di calore incorporati che collegano la sezione del MOSFET di potenza alla parete laterale hanno ridotto la temperatura di picco da 82°C a 57°C, senza l'aggiunta di ventole.

Suggerimento per il design: Posizionare i tubi di calore in verticale o in leggera pendenza.

Perché funziona: La gravità favorisce il ritorno del liquido condensato alla fonte di calore, mantenendo un ciclo termico continuo.

Errore standard: Trattare i tubi di calore come cavi flessibili. Piegandoli o appiattendoli si danneggiano i capillari interni e si interrompe la circolazione delle fasi.

Ponti termici e inserti in rame

Quando i metalli di base (come l'acciaio inossidabile) limitano la conduttività, i ponti termici possono trasferire l'energia alle zone ad alta conduttività. L'aggiunta di inserti, barre o cuscinetti di rame direttamente sotto i componenti ad alto calore migliora notevolmente la conduzione locale.

Un inserto in rame ha una conduttività circa 8 volte superiore a quella dell'acciaio inossidabile e può ridurre l'aumento della temperatura locale di 30-40%.

Esempio di integrazione

- Incastrare una piastra di rame lavorata sotto il modulo di potenza e brasarla o fissarla alla parete dell'involucro.

- Utilizzare i pad termici tra il rame e la parete per mantenere la pressione di contatto.

- Combinato con il flusso d'aria per migliorare la rimozione convettiva.

Suggerimento per il design: Limitare le sezioni in rame alle sole zone calde critiche.

Perché funziona: Ottimizza l'efficienza dei costi e garantisce una conduzione rapida dove è più importante.

Diffusori di calore e lastre conduttive

I fogli di grafite o alluminio distribuiscono il calore lateralmente sui pannelli o sui PCB.

Questi materiali ultrasottili (0,1-0,5 mm) hanno una conduttività in piano fino a 1500 W/m-K, consentendo costruzioni compatte senza volumi aggiuntivi.

Nei test, i fogli di grafite hanno ridotto le temperature dei punti caldi di 5-8°C in involucri densi, con un aumento minimo del peso.

Suggerimento per il design: Posizionare i fogli spalmatori sotto i PCB o tra i moduli impilati.

Perché funziona: Equalizzano le temperature superficiali, evitando surriscaldamenti localizzati che il flusso d'aria non può raggiungere.

Combinare i metodi per ottenere la massima efficienza

I progetti più affidabili combinano più meccanismi di raffreddamento:

- TIM garantire un buon contatto.

- Dissipatori di calore espandere la superficie.

- Tubi di calore o camere di vapore trasportare l'energia.

- Ponti di rame accelerare la conduzione.

- Flusso d'aria completa il ciclo rimuovendo il calore dal sistema.

Suggerimento per il design: Considerate la progettazione termica come una catena: le prestazioni del sistema sono pari al suo anello più debole.

Perché funziona: Un forte percorso di conduzione senza flusso d'aria (o viceversa) limita l'efficienza complessiva; la sinergia tra tutti gli elementi garantisce un raffreddamento costante.

Bilanciare la dissipazione del calore con la protezione e la resistenza

L'efficienza termica deve coesistere con la durata e la tenuta. Scoprite come mantenere gli involucri solidi, protetti e freschi, anche in ambienti esterni difficili.

Involucri sigillati contro design ventilati

Le custodie sigillate sono fondamentali per gli ambienti polverosi o umidi. Tuttavia, la loro struttura chiusa blocca il flusso d'aria, portando a un più rapido accumulo di temperatura. Gli ingegneri devono introdurre percorsi termici controllati che preservino la tenuta e consentano al contempo la fuoriuscita di energia.

Strategie pratiche di raffreddamento

Scambiatori di calore:

Utilizzare scambiatori aria-aria o aria-acqua per trasferire il calore attraverso una barriera a parete senza miscelare aria interna ed esterna. Uno scambiatore ben dimensionato può ridurre la temperatura interna di 15-25°C mantenendo il grado di protezione IP65.

Bocchette filtrate:

Per i progetti di livello IP54, le bocchette filtrate consentono il flusso d'aria impedendo l'ingresso della polvere. Specificare sempre filtri con bassa resistenza al flusso (<30 Pa); l'intasamento può ridurre il raffreddamento di oltre 50%.

Moduli termoelettrici (Peltier):

Raffreddatori a stato solido di piccole dimensioni che pompano il calore attraverso le pareti dell'involucro utilizzando l'alimentazione in corrente continua. Sono ideali per le scatole di segnalazione esterne o per i sistemi di batterie che necessitano di un controllo preciso della temperatura.

Suggerimento per il design: Utilizzare scambiatori di calore al posto dei ventilatori per gli involucri sigillati.

Perché funziona: Mantengono la separazione dall'aria e conducono efficacemente il calore, proteggendo i componenti elettronici dalla contaminazione.

Mantenere l'integrità strutturale migliorando il raffreddamento

L'aggiunta di aperture, feritoie o perforazioni indebolisce la struttura della lastra, soprattutto nei pannelli di grandi dimensioni. Aperture mal progettate possono provocare vibrazioni, rumore o crepe da fatica nel tempo.

Tecniche di rinforzo

- Aggiungere flange piegate o bordi piegati intorno alle aperture per ripristinare la rigidità.

- Utilizzare nervature trasversali, irrigidimenti o telai interni in involucri di grandi dimensioni.

- Le perforazioni devono essere disposte in modo uniforme per distribuire le sollecitazioni ed evitare singole zone deboli.

Le simulazioni di analisi agli elementi finiti (FEA) mostrano che un pannello ventilato con bordi flangiati conserva 90-95% della sua rigidità originale rispetto a una lastra piena.

Suggerimento per il design: Aggiungere curve poco profonde o bordi arrotolati in prossimità delle zone di sfiato.

Perché funziona: Anche un raggio del bordo di 5 mm aumenta la rigidità del pannello senza aggiungere peso o spessore.

Condizioni esterne e ambienti difficili

Le custodie per esterni devono affrontare ulteriori sfide: luce solare, umidità, corrosione e sbalzi di temperatura. La radiazione solare diretta può aumentare la temperatura della superficie dell'involucro fino a 60-70°C, anche in assenza di una fonte di calore interna.

Per questo la progettazione del rivestimento e del layout è importante quanto il raffreddamento interno.

Strategie di controllo ambientale

- Rivestimenti riflettenti o chiari ridurre il guadagno solare fino a 15°C.

- Struttura a doppia parete crea un'intercapedine d'aria isolante tra gli strati.

- Schermi parasole o cappucci superiori bloccano i raggi diretti e consentono la circolazione dell'aria.

- Rivestimenti resistenti alla corrosione (ad esempio, verniciatura a polvere, anodizzazione) preservano la conduttività e la finitura nel tempo.

Conclusione

Una solida progettazione termica non si basa su un'unica soluzione, ma su un sistema equilibrato. Un involucro in lamiera affidabile deve condurre, far circolare e proteggere, allontanando il calore in modo efficiente e tenendo fuori l'ambiente.

Quando i percorsi di conduzione, il design del flusso d'aria e la sigillatura funzionano insieme, l'involucro si raffredda, i componenti durano più a lungo e le prestazioni rimangono costanti in qualsiasi condizione.

Avete bisogno di aiuto per ottimizzare il vostro involucro per ottenere prestazioni termiche reali? I nostri ingegneri forniscono simulazioni termiche, indicazioni sui materiali e prototipazione rapida per applicazioni industriali, mediche e per esterni. Caricate il vostro file CAD oggi stesso - ottenere un rapporto termico e DFM gratuito entro 24 ore.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.