In molte fabbriche, i robot passano più tempo a correggere i pezzi disallineati che ad assemblarli. Le prestazioni dell'automazione sono pari a quelle dei pezzi che gestisce. Una parte metallica ben progettata consente cicli più rapidi, movimenti robotici più fluidi e minori regolazioni da parte dell'operatore. Una progettazione scadente introduce errori di alimentazione, tempi di fermo e costose correzioni manuali.

Questo articolo spiega come gli ingegneri possono progettare pezzi di lamiera pronti per l'automazione che passano in modo efficiente dal CAD alla produzione di massa, bilanciando precisione, producibilità e compatibilità robotica.

Obiettivi di progettazione per parti metalliche facili da automatizzare

L'automazione intelligente inizia con un chiaro intento progettuale. Questi principi fondamentali garantiscono che ogni parte della movimentazione del robot si comporti in modo prevedibile, riducendo il disallineamento e le interruzioni del ciclo.

Coerenza e ripetibilità più che complessità

I sistemi automatizzati si basano sulla ripetizione. Una pressa o una pinza robotizzata esegue movimenti identici migliaia di volte, aspettandosi che ogni pezzo sia uguale all'altro. Anche piccole variazioni, come raggi di curvatura non uniformi, fori irregolari o larghezza non uniforme delle flange, possono interrompere l'alimentazione o provocare arresti di qualità.

Pratiche chiave

- Utilizzare fori di diametro standardizzato (4 mm, 6 mm e 8 mm) compatibili con gli strumenti di punzonatura e rivettatura automatizzati.

- Mantenere uno spessore uniforme della lamiera per evitare il disallineamento del dispositivo.

- Definire dati primari chiari per i sistemi di posizionamento e ispezione robotizzati per garantire un posizionamento e un'ispezione accurati.

Nelle linee di assemblaggio ad alta velocità, anche una variazione di ± 0,1 mm può innescare guasti all'alimentatore che richiedono un ripristino manuale, con un costo di 3-5 minuti per ogni arresto. Una geometria coerente mantiene i tempi di ciclo costanti e migliora la resa.

💡 Suggerimento per il design: Mantenere una distanza uniforme tra i fori e i bordi dei pezzi speculari. I robot utilizzano queste distanze per l'allineamento automatico durante le operazioni di pick-and-place.

Semplificare la manipolazione e l'assemblaggio

Ogni robot si basa su una geometria che può essere afferrata e orientata in modo coerente, ogni volta. Contorni irregolari, linguette fragili o fori sfalsati confondono i sensori di visione e causano errori di alimentazione.

Una buona regola: Progettate per un orientamento ovvio, in modo che la macchina sappia sempre come prenderlo.

- Evitare forme strette o annidate che potrebbero aggrovigliarsi nelle mangiatoie.

- Aggiungere semplici indicazioni di orientamento, come bordi di riferimento piatti o angoli simmetrici.

- Sostituire le transizioni brusche con raggi graduali per favorire un contatto morbido con la pinza.

La geometria semplificata migliora la produttività. Gli studi dimostrano che la semplificazione dei profili dei pezzi può ridurre gli errori di alimentazione di 30-40 % e migliorare la stabilità della produzione in operazioni su più turni.

⚠️ Errore comune: Progettare ritagli decorativi che variano tra parti destre e sinistre. I sistemi di visione li trattano come modelli diversi, raddoppiando il lavoro di programmazione.

Progettazione per la modularità e la manutenzione

I sistemi automatizzati privilegiano progetti modulari facili da assemblare, testare e sostituire. Se ogni riparazione richiede lo smontaggio completo, i tempi di fermo e i costi di manodopera si moltiplicano rapidamente.

La modularità offre diversi vantaggi in termini di automazione:

- Montaggio in parallelo: I sottomoduli possono essere fabbricati e testati su stazioni separate.

- Manutenzione più rapida: I moduli sostituibili riducono i tempi di riparazione di 20-30%.

- Scalabilità futura: I moduli aggiornati possono riutilizzare le interfacce di montaggio senza richiedere la riprogettazione dell'intero telaio.

La ferramenta standardizzata, come i dadi autobloccanti, i pannelli a sgancio rapido e le linguette di montaggio, aiuta sia i robot che i tecnici ad assemblare o eseguire la manutenzione dei prodotti senza dover ricorrere a strumenti personalizzati.

💡 Suggerimento per il design: Utilizzate tipi di fissaggio identici in tutti i sottogruppi. Gli avvitatori e gli alimentatori automatici funzionano più rapidamente quando l'hardware è standardizzato.

Selezione del materiale e del processo

Anche una geometria impeccabile fallisce senza materiali stabili e una fabbricazione coerente. La scelta della lega e del processo giusto pone le basi per l'affidabilità dell'automazione.

Abbinare il materiale alla funzione e al processo

L'automazione richiede materiali che modulo, curva, E saldatura senza deformazioni impreviste. Ogni metallo si comporta in modo diverso se esposto al calore, alla pressione e alle sollecitazioni dell'utensile, quindi la scelta influisce sia sulla velocità che sull'affidabilità.

Materiali standard per la fabbricazione automatizzata:

- Acciaio laminato a freddo (CRS): Offre una resistenza stabile e una finitura liscia, che la rendono ideale per le linee di stampaggio e piegatura automatizzate.

- Acciaio inox 304/316: Resistente alla corrosione e all'ossidazione superficiale, si comporta bene nei sistemi di automazione in camera bianca o all'aperto.

- Alluminio 5052/6061: Leggero, con buona duttilità per la piegatura robotizzata; riduce l'usura degli utensili e consente cicli di formatura più rapidi.

- Rame e ottone: Eccellente per i componenti conduttivi, ma richiede una pressione di alimentazione inferiore e un serraggio accurato a causa della morbidezza.

L'uniformità conta quanto il tipo. Mantenere una tolleranza di spessore di ±0,05 mm tra i lotti può ridurre i tassi di rilavorazione di 20-30%, poiché uno spessore uniforme del materiale aiuta gli strumenti CNC e i sensori a calibrare in modo più affidabile.

💡 Suggerimento per il design: Scegliere materiali con una planarità costante della bobina (≤ 2 mm di deviazione per metro). I fogli irregolari causano lo slittamento della pinza e il disallineamento dell'utensile negli alimentatori robotizzati.

Metodi di fabbricazione che supportano l'automazione

Le linee automatizzate si basano su processi che riducono al minimo le variazioni ed eliminano la necessità di regolazioni umane. La scelta della corretta sequenza di fabbricazione consente alle macchine di mantenere la precisione nei vari turni senza una costante ricalibrazione.

Processi di fabbricazione compatibili con l'automazione:

- Taglio laser: Offre tolleranze strette (± 0,05 mm) e bordi lisci che non richiedono sbavatura. I laser a fibra possono lavorare a una velocità di oltre 100 m/min in funzionamento continuo con variazioni trascurabili.

- Punzonatura CNC: Ideale per schemi di fori ripetitivi; i cambi utensili automatizzati supportano geometrie miste con tempi di fermo minimi.

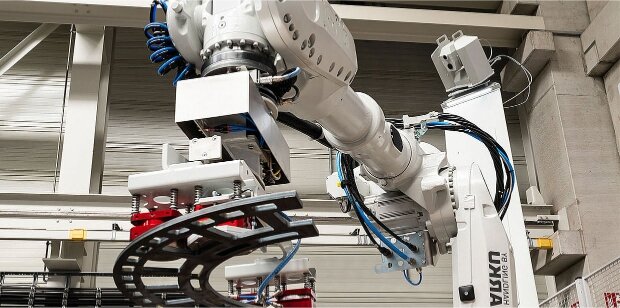

- Curvatura robotica: Le presse piegatrici avanzate dotate di sensori angolari mantengono una precisione di ±0,2°, assicurando un allineamento preciso su centinaia di pezzi.

- Saldatura robotica: Produce una larghezza e una profondità di penetrazione uniformi, riducendo i cicli di ispezione e rilavorazione. fino a 25 %.

In Shengen, i nostri team di produzione raccomandano spesso una configurazione ibrida: taglio laser per la precisione del profilo, piegatura robotizzata per una formatura ripetibile e saldatura CNC per la coerenza, in particolare per le custodie, i telai e le staffe.

Questa combinazione garantisce tempi di ciclo prevedibili e una geometria dei pezzi stabile durante il funzionamento automatico 24 ore su 24, 7 giorni su 7.

⚠️ Errore comune: Progettazione di pezzi che richiedono più fasi di riaccostamento tra il taglio e la piegatura. Ogni trasferimento manuale introduce un rischio di disallineamento e rallenta l'automazione di 15-20%.

Finitura superficiale e post-elaborazione

Una superficie liscia e uniforme consente a pinze, trasportatori e sensori di funzionare con precisione. I difetti della superficie o i rivestimenti incoerenti possono interferire con il rilevamento dei pezzi o con l'allineamento automatico dell'assemblaggio.

Le opzioni di finitura più diffuse per i pezzi automatizzati:

- Rivestimento in polvere: Copertura forte e uniforme; i progettisti devono compensare l'accumulo di rivestimento (~ 0,08-0,12 mm per lato) quando definiscono le tolleranze di fori e fessure.

- Anodizzazione: Ideale per le parti in alluminio, fornisce protezione dalla corrosione e un attrito superficiale stabile per la presa robotica.

- Zincatura / E-Coating: Utile per assemblaggi conduttivi che richiedono una continuità di messa a terra EMI/RFI.

- Sabbiatura/spazzolatura: Crea texture omogenee, migliorando l'ispezione visiva e il riconoscimento del sensore ottico.

Test controllati hanno dimostrato che il mantenimento di una finitura superficiale uniforme riduce gli errori di visione robotica di 15-20% e previene i falsi scarti durante l'ispezione. Il processo di finitura non è solo una questione estetica, ma fa parte della strategia di qualità dell'automazione.

💡 Suggerimento per il design: Quando si utilizzano finiture riflettenti (come l'acciaio inox lucido o la cromatura), aggiungere zone di riferimento opache o segni fiduciali per il rilevamento della visione artificiale.

Caratteristiche di progettazione che migliorano l'assemblaggio automatizzato

Piccoli accorgimenti progettuali creano significativi guadagni di efficienza. Questi dettagli orientati all'assemblaggio consentono ai robot di lavorare senza problemi con regolazioni minime dei dispositivi.

Ottimizzazione di fori, fessure e linguette

I fori e le scanalature sono più che funzionali: definiscono la facilità con cui le macchine possono localizzare, afferrare e allineare i pezzi.

Un foro mal posizionato può interrompere il ritmo di produzione. I sistemi di fori e scanalature ben progettati migliorano la ripetibilità e riducono la dipendenza dai dispositivi.

Principi di progettazione per le funzioni di automazione:

- Mantenere distanze dai bordi pari a 1,5-2,0 volte lo spessore del materiale per evitare fessurazioni durante il processo di formatura.

- Utilizzare diametri standardizzati (4, 6 e 8 mm) compatibili con gli strumenti di inserimento automatico.

- Allineare i fori lungo i dati tipici per un rapido orientamento robotizzato.

- Mantenere una larghezza uniforme delle fessure per consentire l'assorbimento delle tolleranze durante l'assemblaggio.

💡 Suggerimento per il design: Quando si aggiungono le linguette di allineamento, posizionarle in punti simmetrici. I robot utilizzano l'equilibrio geometrico per determinare più rapidamente l'orientamento dei pezzi.

Gli elementi autolocalizzati, come gli assemblaggi di linguette e scanalature, possono ridurre i requisiti di fissaggio fino a 35%, consentendo ai robot di eseguire sia l'allineamento che la giunzione in un unico passaggio. Per i telai in lamiera sottile, questo approccio progettuale spesso elimina la necessità di maschere secondarie.

⚠️ Errore comune: Utilizzo di ritagli decorativi o non standard per l'allineamento. I sistemi di visione industriale faticano a rilevare le forme irregolari, il che rallenta i tempi di ciclo.

Tolleranze e controllo del datum

Le tolleranze determinano l'affidabilità dell'accoppiamento dei pezzi e la facilità con cui l'automazione ripete l'accoppiamento migliaia di volte.

Se troppo stretti, i componenti si inceppano o si deformano; se troppo allentati, si agitano sotto le vibrazioni o non vengono ispezionati.

Migliori pratiche per la pianificazione automatica della tolleranza:

- Definire chiaramente le coordinate primarie, secondarie e terziarie per il posizionamento, la piegatura e la giunzione.

- Evitare tolleranze inutili di ±0,05 mm, a meno che non siano critiche; ±0,1-0,2 mm sono spesso sufficienti per la saldatura o la piegatura robotizzata.

- Simulare lo stack-up delle tolleranze in CAD per prevedere l'errore cumulativo prima della produzione.

Negli studi sull'assemblaggio robotizzato, il mantenimento di schemi di riferimento coerenti può ridurre il tempo di impostazione delle attrezzature di 20-25 % e migliorare le percentuali di superamento durante l'ispezione del primo pezzo.

💡 Suggerimento per il design: Per i pezzi assemblati da robot a doppio braccio, allineare i dati chiave lungo entrambi gli assi per semplificare la calibrazione e ridurre i cicli di correzione della visione.

Selezione dei dispositivi di fissaggio e dei giunti

La scelta del metodo di giunzione corretto può migliorare notevolmente la produttività dell'automazione. Le fasi di fissaggio manuale rallentano la produzione, mentre le giunzioni adatte all'automazione mantengono costanti i tempi del ciclo.

Metodi di fissaggio e giunzione consigliati:

- Elementi di fissaggio autoaggancianti (PEM/dadi per rivetti): Ideale per la pressatura robotizzata, elimina le variazioni di coppia e fornisce una forza di estrazione ripetibile.

- Saldatura a punti e a filo: Un contatto elettrico costante assicura cordoni di saldatura identici, garantendo una penetrazione e un'integrità stabili del giunto.

- Giunti con linguetta e scanalatura: Consentono un rapido allineamento meccanico, spesso eliminando la necessità di dispositivi di posizionamento separati.

- Sistemi a scatto o a chiusura: Adatto a coperture o pannelli per impieghi leggeri, dove la rapidità di montaggio prevale sulle esigenze di resistenza al carico.

Nella produzione di grandi volumi, i sistemi di inserimento automatico dei dispositivi di fissaggio possono lavorare 1.000-1.200 componenti all'ora con una deviazione di < 1 %. La standardizzazione dei tipi di hardware, con l'utilizzo della stessa lunghezza di vite, filettatura e tipo di testa, riduce ulteriormente i tempi di cambio utensile e il lavoro di programmazione.

⚙️ Shengen Insight: Nelle nostre linee di produzione, il passaggio dalla saldatura manuale dei dadi all'inserimento robotizzato del PEM ha ridotto il tempo totale di assemblaggio di 42 % ed eliminato i problemi di distorsione post-saldatura.

Integrazione dell'automazione dal prototipo alla produzione

La convalida del progetto collega l'idea alla scala. Queste fasi trasformano un prototipo funzionante in un processo automatizzato stabile e ad alto volume.

Simulazione e DFM precoce

Una buona automazione inizia con una validazione precoce. Una revisione DFM evidenzia i limiti di formatura, il raggio d'azione degli utensili e le tolleranze prima che venga tagliata una singola lastra. Le simulazioni virtuali confermano anche i percorsi di movimento del robot, gli angoli di piegatura e l'accessibilità delle saldature molto prima che inizino le prove fisiche.

Migliori pratiche per la convalida del DFM

- Simulare gli angoli di flessione e di ritorno elastico per confermare la stabilità della formatura.

- Convalidare i percorsi di saldatura robotizzata per verificare lo spazio e l'accesso.

- Eseguire simulazioni di pick-and-place digitale per individuare i problemi di orientamento.

La simulazione precoce consente di risparmiare denaro reale. Le fabbriche che utilizzano la convalida DFM riducono gli ordini di modifica tecnica di 30-50% e accelerano la preparazione alla produzione di 20-30%.

💡 Suggerimento per il design: Eseguite un rapido controllo DFM prima di finalizzare il CAD. Correggere un raggio di curvatura in modo digitale costa pochi minuti - correggerlo dopo l'attrezzaggio costa settimane.

Esecuzioni di prototipi per convalidare le fasi automatizzate

Anche con la simulazione, un prototipo fisico dice la verità. Piccoli lotti pilota consentono agli ingegneri di verificare la precisione di piegatura, l'allineamento e le prestazioni reali dei materiali. Questa fase rivela distorsioni, problemi di avanzamento o incongruenze di presa che i modelli digitali potrebbero non notare.

Obiettivi dell'esecuzione del prototipo

- Verificare la distorsione dei fori, il ritorno elastico e la qualità della saldatura.

- Confermare l'allineamento del dispositivo e l'orientamento del gruppo.

- Raccogliere dati statistici per la calibrazione e la ripetibilità del robot.

I prototipi convalidati in genere riducono gli scarti di 30-40% nelle fasi successive. In Shengen, le prove pilota sono standard prima dell'avvio dell'automazione: i nostri ingegneri utilizzano i dati di processo in tempo reale per mettere a punto gli angoli di formatura e la pressione di alimentazione, ottenendo transizioni più fluide nella produzione di massa.

⚠️ Errore comune: Saltare la verifica dei prototipi per "risparmiare tempo". Il primo lotto di produzione diventa quindi la prova - e spesso la lezione più costosa da imparare.

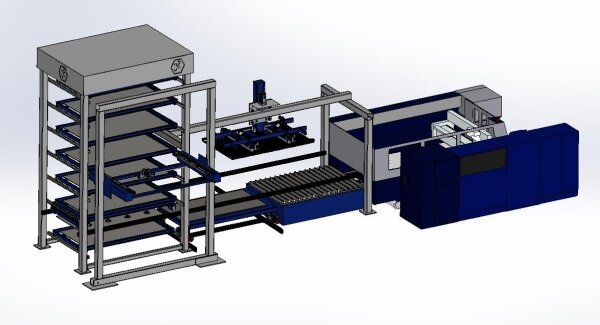

Progettazione scalabile di utensili e attrezzature

L'attrezzaggio flessibile è alla base dell'automazione scalabile. Le maschere statiche sono adatte a un solo pezzo; le attrezzature modulari, invece, si adattano alle revisioni dei prodotti e alla produzione di modelli misti senza richiedere tempi di fermo significativi.

Linee guida per gli utensili scalabili

- Utilizzare perni e piastre di localizzazione intercambiabili per i diversi modelli.

- Integrazione di morsetti a cambio rapido per ridurre i tempi di allestimento.

- Standardizzare le interfacce dei dispositivi sia per le operazioni robotiche che per quelle manuali, per garantire coerenza ed efficienza.

Queste strategie abbreviano i cambi di produzione e migliorano l'utilizzo delle macchine. In ambienti di produzione mista, i dispositivi flessibili possono migliorare l'efficienza della linea di 25-35 %, mantenendo una qualità costante.

💡 Suggerimento per il design: Pianificate i fori delle attrezzature e le piazzole di riferimento durante la fase di progettazione. L'adeguamento della compatibilità delle attrezzature in un secondo momento spesso raddoppia il costo degli utensili.

Bilanciare costi, velocità e flessibilità

L'automazione deve servire gli obiettivi di produzione, non controllarli. È più efficace dal punto di vista dei costi quando viene applicata a pezzi ripetibili e stabili e a volumi scalabili. Per progetti ad alto mix e basso volume, le linee semi-automatizzate (che combinano il caricamento manuale con la piegatura/saldatura robotizzata) spesso offrono il miglior equilibrio tra velocità e investimento.

Linee guida sul ROI

- Automazione completa: Per pezzi stabili, a lungo termine e per grandi volumi.

- Semi-automazione: Per costruzioni flessibili o prototipi.

- Automazione ibrida: Combina la supervisione manuale con la precisione automatizzata per piccoli lotti.

La creazione di una libreria di componenti standardizzati - staffe standard, inserti PEM, schemi di fori - aiuta a riutilizzare progetti collaudati in tutte le linee di prodotti. Questa coerenza può ridurre i tempi di progettazione fino a 40% e semplificare la programmazione dell'automazione.

Conclusione

Il successo dell'automazione non consiste nel sostituire le persone, ma nel progettare sistemi più intelligenti. Quando gli ingegneri pianificano per coerenza, verificano attraverso la simulazione e convalidano con prove pilota, l'automazione diventa un vantaggio strategico anziché un rischio.

Se state sviluppando macchinari automatizzati, sistemi robotici o assemblaggi metallici di precisione, i nostri ingegneri possono assistervi nella progettazione e nella validazione di componenti pronti per l'automazione. Contattate Shengen oggi stesso per ottimizzare il vostro prossimo progetto per l'efficienza della produzione automatizzata.

Domande frequenti

Cosa rende un pezzo di metallo "pronto per l'automazione"?

Un pezzo pronto per l'automazione ha una geometria coerente, riferimenti di riferimento espliciti e caratteristiche standardizzate per la presa, l'orientamento e l'assemblaggio robotizzati.

Come può il DFM migliorare la produzione automatizzata?

Le revisioni precoci del DFM individuano i rischi geometrici, i problemi di formabilità e gli stack-up di tolleranza prima dell'avvio dell'attrezzaggio, riducendo la rilavorazione di 30-50%.

Quali sono i materiali più performanti nella fabbricazione automatizzata?

L'acciaio laminato a freddo, l'acciaio inox 304/316 e l'alluminio 5052 sono comunemente utilizzati per le loro stabili proprietà di formatura, la resistenza alla corrosione e le prestazioni di piegatura prevedibili.

Quali finiture superficiali sono adatte all'uso in ambienti automatizzati?

La verniciatura a polvere, l'anodizzazione e la zincatura offrono superfici uniformi per la manipolazione robotica. I progettisti devono tenere conto dell'accumulo di rivestimento (≈ 0,1 mm per lato).

Quali sono i dispositivi di fissaggio e i giunti migliori per la robotica?

I dadi autobloccanti, le giunzioni a linguetta e a scanalatura e le saldature a punti consentono un assemblaggio automatizzato con coppia e allineamento ripetibili.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.