Le custodie per batterie proteggono i sistemi energetici da calore, vibrazioni e ambienti difficili. Inoltre, garantiscono la sicurezza elettrica e prestazioni costanti per anni di funzionamento.

Con l'adozione da parte delle industrie della mobilità elettrica, delle energie rinnovabili e dei dispositivi intelligenti, la durata delle custodie è diventata sempre più essenziale. La sfida consiste nel combinare resistenza, leggerezza e producibilità senza sacrificare la sicurezza o la conformità.

Questo articolo esamina come la progettazione accurata, la selezione dei materiali e il controllo dei processi di produzione diano luogo a involucri che durano nel tempo e resistono alle sollecitazioni.

Cosa rende durevole un alloggiamento per batteria?

Un involucro durevole inizia con scelte ingegneristiche oculate. Questi elementi fondamentali determinano la capacità di resistere alle sollecitazioni, al calore e agli agenti atmosferici nel corso degli anni.

La durata dipende dal modo in cui il progetto gestisce le sfide meccaniche, termiche e ambientali. Un involucro robusto deve resistere alla deformazione, sigillare contro l'umidità e gestire efficacemente il calore.

Gli obiettivi della progettazione spesso includono:

- Resistenza meccanica per resistere a vibrazioni, cadute e pressione.

- Protezione dell'ambiente contro polvere, acqua ed elementi corrosivi.

- Controllo termico per un funzionamento sicuro ed efficiente.

- Manutenibilità per facilitare la manutenzione e la sostituzione dei pezzi.

Gli studi dimostrano che 70% dell'affidabilità e del costo di un prodotto sono determinati durante la fase di progettazione. Le scelte fatte in fase iniziale, come lo spessore delle pareti, lo stile dei giunti o il posizionamento delle bocchette, determinano le prestazioni e l'invecchiamento dell'involucro.

Selezione dei materiali e progettazione strutturale

La scelta del materiale giusto è alla base dell'affidabilità. Ogni opzione modifica il peso, la resistenza alla corrosione e la capacità della struttura di gestire i carichi reali.

Il materiale definisce sia le prestazioni che la producibilità di un contenitore per batterie.

- Leghe di alluminio (5052, 6061): Leggero, resistente alla corrosione e facile da formare. Comune negli armadietti da esterno e nei moduli EV.

- Acciaio inox (304, 316): Robusti e antiruggine, ideali per ambienti marini o difficili, ma più pesanti e costosi.

- Acciaio al carbonio: Economico e facile da realizzare, adatto alle unità interne con rivestimento protettivo.

- Plastiche tecniche (ABS, PC, PA): Leggeri e isolanti, ma necessitano di rinforzi per evitare deformazioni.

I design ibridi, che combinano una struttura metallica con coperture in plastica, rappresentano un equilibrio tra rigidità, isolamento e riduzione del peso. La base metallica fornisce struttura e messa a terra, mentre il guscio in plastica migliora la maneggevolezza e l'estetica.

Suggerimento per il design: Abbinare il materiale all'ambiente.

I sistemi per interni possono utilizzare acciaio rivestito o alluminio. I sistemi per esterni o ad alta umidità necessitano di acciaio inossidabile o alluminio anodizzato. Negli ambienti chimici, le plastiche rinforzate come il policarbonato o il nylon durano più a lungo.

Bilanciare forza, spessore e peso

La vera forza deriva dalla geometria, non solo dalle lamiere pesanti. Un giusto equilibrio riduce i costi, facilita la produzione e mantiene la stabilità delle custodie sotto sforzo.

L'aggiunta di spessore spesso aumenta i costi e il peso senza significativi guadagni di resistenza. Un aumento di 1 mm può aumentare il peso totale fino a 10%, ma migliorare la rigidità di meno di 3%.

Invece di lastre più spesse, gli ingegneri possono:

- Aggiungi nervature sagomate o flange di irrigidimento per la rigidità.

- Rinforzare angoli e zone ad alta sollecitazione con staffe interne.

- Utilizzo analisi ad elementi finiti (FEA) per trovare i punti di concentrazione delle sollecitazioni.

Suggerimento per il design: Utilizzare lo spessore minimo della lamiera che soddisfi le esigenze di prestazione. Per l'alluminio, 2-3 mm sono spesso sufficienti. Per l'acciaio dolce, uno spessore di 1,5-2 mm rappresenta un equilibrio tra resistenza e costo.

La riduzione del peso superfluo migliora la dissipazione del calore, la maneggevolezza e l'efficienza della saldatura.

Gestione termica e progettazione della ventilazione

Il calore riduce silenziosamente la durata della batteria. L'efficace design termico controlla la temperatura e previene i guasti senza sacrificare la protezione o la tenuta.

Ogni aumento di 10 °C rispetto alla temperatura nominale può ridurre la durata della batteria di 30-40%. Il design dell'involucro deve dirigere il calore lontano dalle celle e tenere lontani gli agenti contaminanti.

I metodi di gestione termica includono:

- Raffreddamento passivo: Dissipatori di calore, alette o flusso d'aria naturale attraverso le aperture di ventilazione.

- Raffreddamento attivo: Ventilatori o canali per liquidi per sistemi ad alta energia.

- Materiali di interfaccia termica (TIM): Tappetini in silicone o fogli di grafite per migliorare la conduzione del calore.

La progettazione del flusso d'aria è fondamentale quanto la tenuta. Le feritoie, i filtri e le guarnizioni a labirinto mantengono il flusso d'aria bloccando l'acqua e la polvere.

Suggerimento per il design: Posizionare le bocchette in alto e ad angolo per evitare l'ingresso dell'acqua. Per l'uso all'esterno, aggiungere schermi antigoccia o griglie rivolte verso il basso.

Errore standard: Sovrasigillatura per l'impermeabilizzazione e l'intrappolamento del calore. Verificare sempre i progetti con simulazioni termiche o test di carico reale.

Pianificazione della sicurezza e della conformità

La sicurezza non è un ripensamento, ma definisce ogni decisione progettuale. Il rispetto degli standard fin dall'inizio garantisce prestazioni affidabili e una certificazione senza problemi in seguito.

Le custodie per batterie devono proteggere gli utenti, i tecnici e i sistemi vicini dai rischi elettrici e meccanici. Ciò include:

- Resistenza agli urti e assorbimento degli urti durante il trasporto e il funzionamento.

- Isolamento elettrico tra le parti in tensione e l'involucro.

- Barriere di propagazione termica per limitare la diffusione del fallimento cellulare.

- Percorsi di messa a terra e di collegamento per garantire una continuità elettrica costante.

Standard come UN 38.3, IEC 62133 e UL 1642 guidano i test per la sicurezza meccanica ed elettrica. Le classificazioni IP e NEMA definiscono i livelli di protezione contro polvere e acqua.

Suggerimento per il design: Riservate uno spazio libero per le etichette di conformità, i punti di ispezione e le marcature di sicurezza. Questo semplifica i test, la documentazione e le verifiche future.

Sigillatura e protezione ambientale

Il mondo esterno mette alla prova ogni giunzione e cucitura. Un buon progetto di sigillatura impedisce a polvere, acqua e corrosione di ridurre la durata di vita.

Gli alloggiamenti delle batterie sono esposti a condizioni esterne difficili, come pioggia, polvere, aria salata e vibrazioni costanti.

Un'adeguata protezione ambientale dipende dalla giusta combinazione di livello di tenuta, compatibilità dei materiali e precisione dell'assemblaggio. Una scarsa tenuta non solo consente l'ingresso di umidità, ma accelera anche la corrosione e i guasti elettrici.

Le classificazioni IP e NEMA come obiettivi di progettazione

Il livello di tenuta richiesto dipende dall'ambiente di lavoro.

- Valutazioni IP (Ingress Protection) classificano la protezione da solidi e liquidi. Il grado IP54 è adatto alle installazioni in interni; il grado IP67 o IP68 protegge dall'immersione.

- Classificazioni NEMA sono utilizzati in Nord America e coprono la protezione dagli urti, dalla corrosione e dalla polvere.

Per sistemi energetici esterni o ambienti marini, scegliere IP66-IP68 o NEMA 4X.

I sistemi per interni di solito funzionano bene con i gradi di protezione IP54 o NEMA 12. Un eccesso di protezione aumenta i costi e complica il controllo del calore, quindi è meglio progettare in base alle condizioni di utilizzo effettive.

Tecniche di sigillatura per involucri in lamiera

Il successo della sigillatura dipende dalla pulizia delle superfici, dalla precisione della piegatura e dalla tenuta dei giunti.

- Saldatura continua TIG o MIG: Crea una giunzione a tenuta stagna e un'eccellente resistenza per gli alloggiamenti in acciaio inox o alluminio.

- Saldatura a punti + sigillante: Efficiente per le linee di produzione. Gli spazi vuoti sono riempiti con silicone o epossidico per evitare perdite.

- Guarnizione di tenuta: Le guarnizioni in gomma o silicone tra i coperchi e le flange consentono il riassemblaggio mantenendo la protezione IP.

- Chiusure a compressione: Applicano una pressione uniforme sulle guarnizioni, migliorando la tenuta e la resistenza alle vibrazioni.

La compatibilità dei materiali è fondamentale: le guarnizioni morbide o non resistenti possono degradarsi rapidamente.

L'EPDM e la gomma siliconica sono comuni perché rimangono elastici in un ampio intervallo di temperature.

Suggerimento per il design: Progettare superfici flangiate piatte e continue con scanalature per tenere in posizione le guarnizioni.

Errore standard: Utilizzo di guarnizioni troppo spesse o morbide, che si comprimono in modo non uniforme e causano perdite dopo più aperture.

Resistenza alla corrosione e finitura superficiale

Le finiture proteggono da ossidazione, graffi e usura. Il trattamento superficiale adeguato preserva sia la funzione che l'aspetto in ambienti difficili.

Anche le custodie sigillate sono esposte all'umidità, ai vapori chimici o ai raggi UV. Nel tempo, questi fattori possono attaccare il rivestimento e indebolire la struttura. La finitura superficiale crea una barriera durevole che previene la corrosione e prolunga la durata di vita.

Trattamenti superficiali del metallo

Ogni tipo di metallo richiede metodi di protezione diversi:

- Alluminio: Anodizzazione costruisce uno strato di ossido duro (15-25 µm di spessore) per la resistenza alla corrosione e all'usura.

- Acciaio inossidabile: Passivazione rimuove i contaminanti, formando una pellicola pulita di ossido di cromo che impedisce la formazione di ruggine.

- Acciaio al carbonio: Rivestimento in polvere, zincatura, O zincatura a caldo aggiunge una protezione di lunga durata. Uno strato di zinco di 8-12 µm resiste in genere ai test in nebbia salina per 500-800 ore.

Finiture in plastica e composito

Per i componenti in plastica, i materiali o i rivestimenti resistenti ai raggi UV impediscono lo sbiadimento e la formazione di crepe. L'aggiunta di nerofumo o di assorbitori di raggi UV aiuta a mantenere la resistenza della superficie in ambienti esterni. Se il progetto comprende parti in metallo e in plastica, è necessario garantire la compatibilità dei rivestimenti per evitare la corrosione galvanica nei punti in cui i materiali si incontrano.

Suggerimento per il design: Includere sempre il tipo di finitura e lo spessore nei disegni tecnici e negli ordini di acquisto.

Una specifica di rivestimento coerente garantisce una resistenza alla corrosione prevedibile ed evita problemi di adattamento durante l'assemblaggio.

Drenaggio e controllo dell'umidità

Le fonti esterne non sono sempre causa di infiltrazioni d'acqua, ma possono formarsi anche all'interno. La condensa si forma quando la temperatura e l'umidità oscillano, soprattutto nelle installazioni esterne.

Per prevenire la corrosione interna o i cortocircuiti:

- Aggiungere fori di drenaggio con coperture protettive o rete nel punto più basso dell'involucro.

- Utilizzare valvole di sfiato che equalizzano la pressione ma bloccano l'acqua e la polvere.

- Includere pacchetti di essiccante per le custodie conservate o spedite in condizioni di umidità.

Suggerimento per il design: Posizionare le valvole di sfiato lontano da aree soggette a spruzzi.

Errore standard: Ignorare la condensa, che provoca corrosione o false letture nei sensori e nelle unità BMS.

Layout interno e progettazione dell'assemblaggio

La struttura interna è importante quanto l'involucro. L'organizzazione del montaggio e dei percorsi dei cavi previene i danni da vibrazioni e semplifica la manutenzione.

Strutture di supporto e montaggio

I supporti interni tengono saldamente in posizione le celle, i circuiti e i connettori.

- Staffe e vassoi: Impediscono il movimento delle cellule e proteggono i cavi durante il trasporto.

- Cuscini: Assorbono gli urti per ridurre i danni da vibrazioni.

- Guide o telai: Mantenere l'allineamento per facilitare il montaggio e la manutenzione.

Negli alloggiamenti più grandi, utilizzare pareti divisorie o traverse per ripartire i carichi ed evitare la deformazione dei pannelli.

Gestione dei cavi e spazio di sicurezza

Le linee di alimentazione e di segnale devono seguire percorsi separati per ridurre le interferenze.

- Mantenere la distanza tra l'alta tensione e i circuiti di controllo per evitare rischi elettrici.

- Aggiungete scaricatori di tensione e connettori di bloccaggio per evitare che i fili si sfilaccino.

- Per evitare danni, stendere i cavi lontano da spigoli e cordoni di saldatura.

Una corretta organizzazione dei cavi rende più rapido il montaggio e riduce i rischi di riparazione in seguito.

Facilità di montaggio e manutenzione

La durata include la possibilità di manutenzione. Un design facile da aprire e richiudere evita danni durante la manutenzione.

- Pannelli rimovibili consentire l'accesso senza disturbare le altre guarnizioni.

- Porte a battente risparmiare tempo per l'ispezione o la sostituzione della batteria.

- Sottogruppi modulari consentono ai tecnici di sostituire i componenti difettosi senza smontare l'intera scatola.

Suggerimento per il design: Utilizzare viti imperdibili, maniglie di accesso trasparenti e linguette di allineamento.

Semplificano la manutenzione sul campo e garantiscono una tenuta costante dopo il rimontaggio.

Integrazione di sicurezza ed ergonomia

Un involucro sicuro da usare è più affidabile nel tempo. Il design ergonomico riduce la fatica dell'operatore e gli errori di manutenzione.

- Aggiungere bordi arrotondati e sbavature per evitare lesioni.

- Progettare maniglie e punti di sollevamento che supportino una movimentazione manuale sicura.

- Utilizzare colori di sicurezza ed etichette ben visibili per le avvertenze relative alla messa a terra, all'alta tensione o al fuoco.

- Includere pannelli con serratura per impedire l'accesso non autorizzato.

L'attenzione all'ergonomia migliora l'usabilità e riflette un approccio ingegneristico disciplinato.

Come realizzare un involucro per batteria?

La fabbricazione trasforma un'idea progettuale in una struttura precisa e funzionale. La scelta del processo - formatura della lamiera o estrusione - dipende dalle dimensioni, dalla resistenza e dai requisiti ambientali dell'involucro.

Lavorazione della lamiera per i contenitori per batterie

Fabbricazione di lamiere rimane il metodo più versatile e diffuso per la realizzazione di alloggiamenti per batterie personalizzati. È ideale per involucri di piccole e grandi dimensioni che richiedono flessibilità di progettazione, elevata resistenza e rapidità di produzione.

Il processo inizia con taglio laser o Punzonatura CNC per formare pannelli da lamiere di acciaio, alluminio o acciaio inossidabile. Successivamente, la piegatura con pressa piegatrice modella i bordi e le flange per garantire rigidità e allineamento. La saldatura TIG o MIG unisce i pannelli, creando una struttura sigillata che resiste alle vibrazioni e all'ingresso dell'acqua.

Dopo la saldatura, le superfici vengono pulite, trattate e rivestite, spesso con verniciatura a polvere, anodizzazione o zincatura, per migliorare la resistenza alla corrosione. Per l'assemblaggio vengono poi installati componenti hardware come cerniere, guarnizioni e maniglie.

Vantaggi:

- Design flessibile per prototipi e produzione di volumi medio-bassi.

- Eccellente rapporto resistenza/peso.

- Compatibile con i sistemi di tenuta e gestione termica con grado di protezione IP.

Applicazioni:

- Sistemi di accumulo dell'energia, moduli di batterie per veicoli elettrici, armadi di potenza industriali e involucri per esterni.

Suggerimento per il design: Aggiungete irrigidimenti interni o angoli flangiati per rinforzare pannelli di grandi dimensioni senza aggiungere spessore o peso.

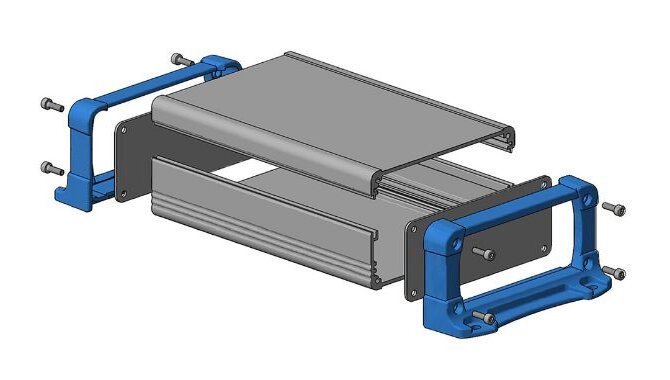

Estrusione per i contenitori per batterie

Estrusione è ideale per le custodie che richiedono una sezione trasversale uniforme e una struttura liscia e continua, spesso utilizzate per pacchi batteria compatti e leggeri.

Con questo metodo, le billette di alluminio vengono riscaldate e poi spinte attraverso uno stampo di precisione per formare i profili desiderati. Questi profili vengono poi tagliati a misura, lavorati per le porte o i connettori e assemblati con le coperture terminali.

Le custodie estruse sono spesso dotate di coperture a scatto o a vite, che garantiscono resistenza e manutenibilità senza bisogno di saldature.

Vantaggi:

- Eccellente precisione dimensionale e dissipazione del calore.

- Struttura leggera con un numero ridotto di giunti.

- Costi di lavorazione ridotti per la produzione di grandi volumi.

Applicazioni:

- Moduli batteria EV, dispositivi portatili, droni e apparecchiature di comunicazione.

Suggerimento per il design: Combinate l'estrusione con la lavorazione CNC per un migliore controllo delle tolleranze e una finitura estetica superiore. Per un'elevata protezione IP, utilizzare guarnizioni in silicone e coperture di precisione.

Test e convalida in corso d'opera

La qualità deve essere verificata in ogni fase. I test in-process confermano la tenuta, l'allineamento e le prestazioni prima che il contenitore venga rimosso dalla linea.

I test consentono di individuare i problemi minori prima che diventino gravi.

- Test di tenuta conferma la tenuta all'aria o all'acqua di una guarnizione dopo l'installazione.

- Test di vibrazione garantisce la tenuta dei giunti in presenza di carichi dinamici.

- Controlli della messa a terra verificare la continuità dopo la verniciatura.

- Controllo dimensionale assicura che i pezzi si adattino perfettamente durante l'assemblaggio.

La raccolta di questi dati crea un record di affidabilità per ogni prodotto. Le officine moderne utilizzano sensori e sistemi di misura digitali per fornire un feedback in tempo reale, assicurando che ogni involucro risponda agli intenti del progetto.

Conclusione

La durata deriva dal controllo della progettazione, dei materiali e della convalida. I test dimostrano ciò che la fabbrica promette, assicurando che ogni alloggiamento per batteria possa resistere al calore, alle vibrazioni e alla corrosione nell'uso reale.

Quando la progettazione, la fabbricazione e il collaudo si allineano, i produttori non forniscono solo scatole di metallo, ma una protezione affidabile e di lunga durata per i sistemi energetici di domani.

Noi di Shengen siamo specializzati nella progettazione e nella fabbricazione di alloggiamenti per batterie in lamiera personalizzati, costruiti per garantire resistenza, sicurezza e precisione. Caricare il file CAD per una revisione gratuita del progetto. Richiedete un preventivo rapido entro 24 ore.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.