Un singolo foro può sembrare di poco conto, eppure nella fabbricazione di lamiere può decidere l'intero ritmo di produzione. Un foro mal posizionato o sottodimensionato può distorcere una piegatura, danneggiare un utensile o causare ritardi nell'assemblaggio. Al contrario, un foro ben progettato riduce i tempi di lavorazione, mantiene i pezzi allineati e migliora la resa complessiva.

La maggior parte dei problemi di fabbricazione inizia molto prima dell'inizio del taglio: all'interno del modello CAD. Impostando in anticipo le dimensioni, la spaziatura e le tolleranze dei fori, gli ingegneri facilitano la produzione dei pezzi e riducono le lavorazioni successive.

Questo articolo esplora i principi fondamentali della progettazione dei fori per lamiera, spiegando come la geometria, il comportamento del materiale e le limitazioni del processo interagiscano per ottenere qualità ed efficienza.

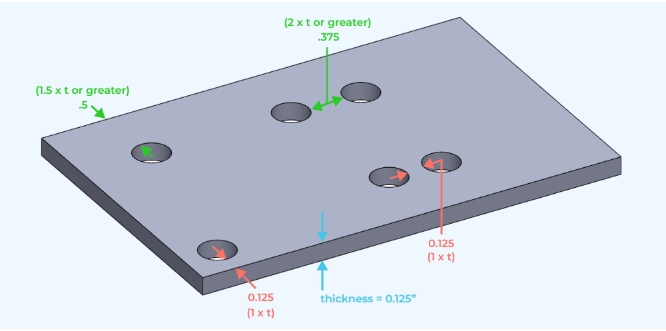

Linee guida per il rapporto fori/spessore nella progettazione delle lamiere

Una regola semplice ma potente governa la maggior parte dei progetti:

💡 Suggerimento per il design: Mantenere il diametro del foro almeno pari allo spessore del materiale.

Ad esempio, in una lastra di alluminio da 1,5 mm, il foro più piccolo e sicuro è di Ø 1,5 mm. Se si scende al di sotto di questo valore si aumenta drasticamente la pressione di punzonatura, si creano più bave e si riduce la durata della punzonatura. I materiali più duri, come l'acciaio inossidabile, richiedono rapporti più grandi, circa 1,5 volte lo spessore, per evitare crepe o deviazioni dell'utensile.

| Tipo materiale | Spessore tipico (mm) | Ø minimo del foro (mm) | Note pratiche |

|---|---|---|---|

| Alluminio | 1.0 - 3.0 | Spessore ≥ | Bordi puliti, basso tonnellaggio |

| Acciaio dolce | 1.0 - 4.0 | ≥ 1,2 × spessore | Comportamento di formazione equilibrato |

| Acciaio inox | 0.8 - 3.0 | ≥ 1,5 × spessore | Evita le cricche, prolunga la vita dell'utensile |

| Rame / Ottone | 1.0 - 2.5 | Spessore ≥ | Richiede utensili affilati |

Anche piccoli scostamenti possono aumentare i costi: la punzonatura di fori 20% più piccoli di quelli raccomandati può ridurre la durata della punzonatura di 40%. Per motivi decorativi o di ventilazione che richiedono fori piccoli, taglio laser è preferibile, ma aspettatevi tempi di ciclo più lenti e un maggiore sforzo di ispezione.

Linee guida per il posizionamento dei fori e la distanza dai bordi

La posizione dei fori influisce sia sull'aspetto che sull'affidabilità della formatura. Se i fori sono troppo vicini a un bordo o a una curva, il metallo si allunga in modo non uniforme e può rompersi sotto pressione.

| Caratteristica | Distanza minima | Scopo |

|---|---|---|

| Foro → Bordo | ≥ 1,5 × spessore | Prevenire lo strappo |

| Foro → Linea di piegatura | ≥ 2 × spessore | Evitare la distorsione |

| Foro → Foro | ≥ 2 × diametro del foro | Mantenere la rigidità |

⚠️ Errore comune: Posizionare i fori di montaggio a meno di 2 mm da una curva su una lastra da 1 mm spesso causa strappi durante la formatura.

Correggere: Spostare i fori verso l'esterno di 2-3 mm o aggiungere tagli in rilievo vicino alla linea di piegatura.

Quando i layout stretti sono inevitabili, come nel caso delle flange delle cerniere, la foratura secondaria dopo la piegatura garantisce risultati più puliti. In un caso di produzione, il semplice spostamento della foratura a 2 mm di distanza dal taglio della linea di piegatura ha portato a una riduzione di 30% dei difetti di strappo, risparmiando diverse ore di rilavorazione manuale.

Pianificazione delle tolleranze per una produzione economicamente vantaggiosa

La precisione costa sempre tempo. La definizione di tolleranze realistiche assicura sia l'accuratezza che l'economicità del processo produttivo.

| Funzione del foro | Tolleranza pratica (mm) | Metodo di fabbricazione |

|---|---|---|

| Fori di montaggio generali | ± 0.15 | Punzonatura o taglio laser |

| Fori hardware (dadi PEM / rivetti) | ± 0.08 | Sono richiesti bordi puliti |

| Fori di localizzazione/allineamento | ± 0.03 | Alesatura secondaria, se necessaria |

Utilizzare la tolleranza più stretta solo dove necessario per garantire un funzionamento ottimale. L'allentamento dei fori non critici può ridurre il tempo totale di ispezione e l'usura degli utensili di 10-15 %. La pratica migliore consiste nell'etichettare il tipo di foro e la tolleranza nel file CAD, in modo che i costruttori sappiano immediatamente quali fori richiedono precisione e quali no.

💡 Suggerimento per il design: Contrassegnare i fori come autorizzazione, rubinetto, O montaggio a pressione direttamente nel disegno. Questa singola nota consente di risparmiare più e-mail durante la produzione.

Dal CAD alla fabbricazione nel mondo reale

Un disegno che sembra perfetto sullo schermo può fallire nella vita reale. Ad esempio, una fila di fori M3 lungo una flangia può sovrapporsi al raggio di curvatura una volta che la lamiera è stata formata, distorcendo l'allineamento. Regolando il disegno verso l'esterno di appena 1 mm si evitano i danni e si mantiene una piegatura regolare.

Prima di rilasciare i disegni, dispiegare il modello piatto e verificare la distanza dei fori rispetto ai bordi e alle curve. Questo rapido controllo evita scarti e forature tardive.

⚙️ Regola rapida: Esaminare il foro più piccolo + la distanza di piegatura più vicina ≥ 2 × spessore della lastra prima dell'approvazione.

Ogni millimetro di previsione nel CAD si traduce in minuti risparmiati in officina.

Comportamento del materiale e qualità del foro

Metalli diversi reagiscono in modo diverso alle forze di taglio e di formatura. L'alluminio si taglia in modo pulito con un basso tonnellaggio. L'acciaio inox ha bisogno di una pressione maggiore e di punzoni più affilati. L'acciaio zincato può scheggiare il suo rivestimento di zinco sui bordi, a meno che non si aumenti il gioco di 0,1 mm. Il rame e l'ottone sono morbidi ma appiccicosi e richiedono una buona lubrificazione e pulizia degli utensili.

Quando lo spessore supera i 3 mm, l'altezza della bava cresce rapidamente. Pianificare sempre sbavatura o smussatura nelle note di finitura. L'inosservanza di questa fase può provocare difetti di rivestimento, scarsa tenuta della ferramenta o lesioni all'operatore durante il processo di assemblaggio.

⚠️ Errore comune: Se si presume che le bave si "brucino" durante la verniciatura a polvere, spesso si ottengono in seguito bolle di verniciatura o ferramenta non adatta.

💡 Suggerimento per il design: Includere "Sbavare tutti i bordi e i fori prima del rivestimento" nelle note generali del disegno per garantire una qualità costante.

Fori per la ferramenta e montaggio

La maggior parte dei fori nelle lamiere è progettata per un unico scopo: contenere la ferramenta o allineare i gruppi.

Quando le dimensioni sono sbagliate anche solo di una frazione, le viti si bloccano, i rivetti girano o i pannelli si disallineano.

La soluzione migliore è quella di seguire le tabelle di gioco dei dispositivi di fissaggio standard fin dalle prime fasi del processo di progettazione.

Ad esempio, una vite M3 necessita di un foro libero di 3,2 mm, M4 → 4,3 mm e M5 → 5,3 mm. La ferramenta, come i dadi a rivetto o le viti autobloccanti, richiede fori leggermente sovradimensionati, circa 0,1-0,2 mm più grandi del diametro del corpo della ferramenta. Questo piccolo margine garantisce un facile inserimento a pressione senza segni di utensili o graffi sul rivestimento.

💡 Suggerimento per il design: Specificare sempre il tipo di foro in CAD.autorizzazione, rubinetto, O press-fit.

Questa singola nota evita la confusione in officina ed elimina la necessità di una comunicazione continua durante la produzione.

⚠️ Errore comune: L'utilizzo di "tight fit" per tutti i fori della ferramenta provoca il fallimento della pressatura dopo il rivestimento.

L'etichettatura delle funzioni evita questa costosa svista.

La notazione coerente dei fori accelera inoltre l'ispezione e aiuta gli operatori a utilizzare gli utensili corretti senza dover tirare a indovinare.

Allineamento dei fori nei gruppi multiparte

Quando si uniscono più pannelli, anche un disassamento di 0,3 mm può impedire il montaggio delle viti. I fori disallineati costringono a una nuova foratura manuale, danneggiano i rivestimenti e interrompono il ritmo di produzione.

Un buon allineamento inizia nella fase CAD:

Riferite i fori a un dato o a un bordo comune anziché l'uno all'altro. In questo modo si mantiene la coerenza anche quando lo spessore della lamiera o la piegatura variano leggermente. Per i contenitori di grandi dimensioni, si consiglia di aggiungere fori pilota o linguette di localizzazione che guidino l'allineamento durante l'assemblaggio.

Se le tolleranze si accumulano su più pezzi, si può aumentare leggermente il gioco di un lato (in genere + 0,2 mm) per assorbire piccoli errori di posizione. Questa flessibilità progettuale spesso elimina la necessità di aggiustare i dispositivi sulla linea di produzione.

💡 Suggerimento per il design: Simulare l'assemblaggio in CAD 3D prima di rilasciare i disegni.

Un controllo di 5 minuti può evitare ore di rilavorazione post-assemblaggio.

Risultato: allineamento più fluido, installazione più rapida e minor numero di pezzi scartati.

Comportamento del materiale e prestazioni del foro

Metalli diversi rispondono alle forze di taglio e di formatura in modi diversi. Conoscere il comportamento di ciascuno di essi aiuta gli ingegneri a prevedere la qualità dei fori e l'usura degli utensili.

| Materiale | Comportamento tipico del foro | Regolazione consigliata |

|---|---|---|

| Alluminio | Taglio netto con bassa sbavatura | Foro ≥ 1× spessore |

| Acciaio inox | Duro, può presentare bave o crepe | Foro ≥ 1,5× spessore |

| Acciaio galvanizzato | Il rivestimento in zinco può staccarsi | Aggiungere + 0,1 mm di distanza |

| Ottone / Rame | Morbido ma appiccicoso | Utilizzare strumenti affilati e lubrificati |

⚠️ Errore comune: La realizzazione di fori troppo stretti nell'acciaio inossidabile fa rapidamente opacizzare i punzoni e aumentare l'altezza delle bave. Aumentando la dimensione del foro anche di 0,1 mm si può prolungare la durata dell'utensile di 25 %.

Le lastre più spesse, oltre i 3 mm, tendono a creare bave più pesanti. Specificare la sbavatura o la smussatura nel disegno per mantenere i bordi puliti ed evitare difetti di rivestimento.

Effetti della finitura superficiale e del rivestimento

I rivestimenti possono influenzare in modo significativo le dimensioni dei fori, più di quanto molti si aspettino. Rivestimento in polvere aggiunge 60 - 120 µm per lato; l'anodizzazione aggiunge 10 - 25 µm. Senza compensazione, la ferramenta potrebbe non adattarsi più una volta applicata la finitura.

| Finitura superficiale | Spessore tipico (µm) | Regolazione del foro suggerita |

|---|---|---|

| Rivestimento in polvere | 60 - 120 | Da + 0,1 a + 0,2 mm |

| Anodizzazione | 10 - 25 | + 0,05 mm |

| Zincatura | 5 - 15 | Modifica minore |

| Vernice bagnata / Primer | 30 - 50 | + 0,1 mm |

💡 Suggerimento per il design: Mascherare i fori funzionali durante il rivestimento quando il gioco è fondamentale. Questa semplice operazione preserva la precisione dimensionale e velocizza l'assemblaggio.

⚠️ Errore comune: Dimenticando di aggiungere il rivestimento, si è costretti a forare manualmente dopo la finitura: un modo rapido per rovinare l'aspetto e il controllo dei costi.

Una corretta pianificazione dello spessore del rivestimento garantisce un assemblaggio preciso e previene gli scarti post-trattamento.

Resistenza, fatica e integrità strutturale

Ogni foro indebolisce leggermente il metallo circostante. In presenza di tensioni o vibrazioni, le sollecitazioni si concentrano sui bordi e possono portare a cricche da fatica. I progettisti possono gestire questo problema tenendo i fori a due spessori di lamiera di distanza dalle saldature o dai bordi. Per le aree portanti, aggiungere flange o collari per ripristinare la rigidità: i test dimostrano che possono aumentare la rigidità locale fino a 30%.

💡 Suggerimento per il design: Per le staffe e i punti di montaggio, utilizzare fori flangiati o a collare. Rafforzano il pezzo senza aumentarne lo spessore o il peso.

Le vibrazioni sono un'altra minaccia nascosta. Con il tempo, il movimento allarga i fori e allenta i dispositivi di fissaggio. L'uso di rondelle, boccole o inserti filettati distribuisce il carico e migliora la durata. Nei pannelli o nelle porte soggette a frequenti aperture, i dadi per rivetti superano i fori filettati per lamiere, garantendo la durata durante l'uso ripetuto.

Risultato: una maggiore resistenza alla fatica, una maggiore durata del prodotto e una riduzione dei problemi di manutenzione.

Strategie intelligenti di DFM per una produzione più veloce ed economica

Progettare i fori in modo efficiente è uno dei modi più semplici per ridurre i costi di produzione senza sacrificare la funzionalità. Anche piccole scelte, come il diametro, la spaziatura o il raggruppamento dei fori, possono fare una differenza notevole in officina.

Iniziate con i fori di dimensioni standard che corrispondono ai punzoni e alle punte esistenti, in genere con incrementi di 0,5 mm (ad esempio, 3,0, 3,5, 4,0 mm). In questo modo si elimina la necessità di utensili speciali, si riducono i tempi di preparazione e si consente ai produttori di utilizzare gli stessi utensili per diversi pezzi. La standardizzazione migliora anche l'efficienza del nesting e la velocità della programmazione CNC.

💡 Suggerimento per il design: Utilizzate le stesse dimensioni dei fori per più componenti. In questo modo, il fornitore può eseguire i lavori con un minor numero di cambi di utensili e una più rapida messa a punto.

Evitate di posizionare i fori in modo casuale, ma raggruppateli lungo linee rette o griglie allineate alla geometria del pezzo. Un raggruppamento efficiente dei fori riduce il tempo di traslazione dell'utensile, aiutando la macchina a completare ogni passata con un minor numero di corse. L'allineamento delle file di fori parallele alle direzioni di piegatura previene inoltre la deformazione e mantiene i pezzi piatti durante la formatura.

⚠️ Errore comune: I fori sparsi rallentano i tempi di punzonatura e causano una planarità non uniforme dopo la formatura. Un modello di fori organizzato fa risparmiare minuti e problemi di allineamento del materiale.

Infine, esaminare il modello CAD per individuare eventuali fori non funzionali. Ogni elemento non necessario aggiunge costi per il taglio, la pulizia e l'ispezione di qualità. Riducendo il numero di fori di appena 20% si può ridurre il tempo macchina totale di 10%, un risparmio che si moltiplica rapidamente nella produzione di massa.

Dal prototipo alla produzione: Evoluzione della progettazione dei fori

I requisiti di foratura cambiano quando un progetto passa dal prototipo alla produzione in serie. I prototipi delle prime fasi danno la priorità alla flessibilità, mentre la produzione si concentra sulla coerenza e sulla velocità.

| Fase di produzione | Obiettivo principale | Strategia del foro |

|---|---|---|

| Prototipo | Test di progettazione, revisioni rapide | Fori tagliati al laser per posizioni regolabili |

| Pilota / Corsa a ponte | Perfezionamento e ripetibilità | Standardizzare le dimensioni, testare l'adattamento della ferramenta |

| Produzione di massa | Efficienza e durata | Utilizzare utensili di punzonatura fissi per fori ripetitivi |

Ad esempio, un prototipo di involucro può utilizzare dodici fori tagliati al laser da 3,3 mm per viti M3. Dopo la convalida, il passaggio ai fori standard da 3,2 mm elimina le fasi di sbavatura e fa risparmiare circa otto secondi per pezzo. In lotti di 500 pezzi, ciò equivale a oltre un'ora di tempo macchina, senza modificare l'intento progettuale.

💡 Suggerimento per il design: Congelare la geometria del foro una volta verificati l'accoppiamento e il funzionamento. L'efficienza degli utensili dipende dalla stabilità del progetto.

Progettazione e produzione a cavallo

Una buona progettazione dei fori non è solo geometria: è comunicazione. Un disegno che definisce chiaramente lo scopo, le dimensioni e la tolleranza del foro aiuta i produttori a ottimizzare gli utensili, le velocità di avanzamento e il nesting.

Prima della produzione, eseguite una breve revisione DFM con il vostro fornitore. Spesso rivela miglioramenti rapidi, come l'unione di fori strettamente distanziati in fessure o la regolazione della spaziatura dei fori per adattarli al passo del punzone. Queste modifiche riducono il tempo di ciclo mantenendo la funzionalità.

⚙️ Regola rapida: Se la disposizione dei fori richiede più tempo per la lavorazione che per la spiegazione, è il momento di fare un controllo DFM.

Condividere lo spessore del rivestimento, la marca della ferramenta o la sequenza di montaggio evita anche sorprese successive. Molti problemi legati ai fori, come accoppiamenti stretti, blocco del rivestimento e usura degli utensili, derivano dalla mancanza di dettagli, non da una progettazione inadeguata.

Errori comuni nella progettazione dei fori e soluzioni

| Problema di progettazione | Causa / Rischio | Aggiustare |

|---|---|---|

| Fori troppo vicini al bordo o alla curva | Provoca lacerazioni o crepe durante la formatura | Mantenere uno spessore ≥ 1,5-2× dalla curva o dal bordo |

| Tolleranze troppo strette | Aumenta il costo dell'ispezione, rallenta la produzione | Rilassarsi a ±0,15-0,20 mm a meno che non sia critico. |

| Ignorare la detrazione per il rivestimento | L'hardware non si adatta dopo la finitura | Aggiungere un gioco di +0,1-0,2 mm |

| Dimensioni dei fori non standard | Richiede un punzone o un trapano personalizzato | Utilizzare serie standard (3.0, 4.0, 5.0 mm) |

| Tipi di foro non etichettati | È stato selezionato un processo o uno strumento sbagliato | Etichetta come "clearance", "tap" o "press-fit". |

⚠️ Errore comune: Dimenticare di etichettare i fori funzionali porta a confondere le operazioni di filettatura, foratura e svuotamento, spesso scoperte solo al momento dell'assemblaggio. Una documentazione chiara fa risparmiare tempo, pezzi e frustrazioni.

Conclusione

Una progettazione efficiente dei fori è un vantaggio silenzioso ma potente nella lavorazione della lamiera. Ogni foro correttamente dimensionato e posizionato accelera la produzione, migliora l'adattamento e previene la rilavorazione in fase avanzata.

In Shengen, i nostri ingegneri esaminano ogni disegno per verificarne la producibilità, controllando il posizionamento dei fori, la spaziatura e le tolleranze di rivestimento, per aiutare i clienti a ottenere qualità e velocità. Caricate il vostro file CAD oggi stesso per una revisione DFM gratuita, e lasciate che vi aiutiamo a identificare i punti in cui una progettazione dei fori più intelligente può ridurre i costi e i tempi di realizzazione del vostro prossimo progetto.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.