Quando si parla di fusione di metalli, molti produttori sono alla ricerca di un processo che garantisca un'elevata precisione, forti proprietà del materiale e la capacità di produrre forme complesse. È qui che interviene la pressofusione ad alta pressione (HPDC). Tuttavia, il processo può essere difficile da comprendere e implementare senza le conoscenze adeguate.

Il processo HPDC offre molti vantaggi, come velocità di produzione, scarti ridotti di materiale e qualità costante dei pezzi. Tuttavia, per garantire l'efficienza e l'economicità sono necessarie attrezzature e competenze specifiche. Esploriamo gli aspetti chiave del processo.

Che cos'è la pressofusione ad alta pressione?

L'HPDC consiste nell'iniettare metallo fuso in uno stampo metallico ad altissima pressione. Questa pressione spinge il metallo fuso in ogni parte dello stampo, dando vita a componenti altamente dettagliati e precisi. Una volta che il metallo si raffredda e si solidifica, il pezzo viene espulso dallo stampo.

L'HPDC è più comunemente utilizzato con leghe di alluminio, zinco e magnesio. La sua velocità lo rende ideale per la produzione di massa di pezzi di qualità costante.

Il processo di pressofusione ad alta pressione spiegato

Il processo HPDC è un metodo preciso per produrre pezzi in metallo in modo rapido ed efficiente. Di seguito, analizzeremo le singole fasi del processo per darvi un'idea più chiara del suo funzionamento.

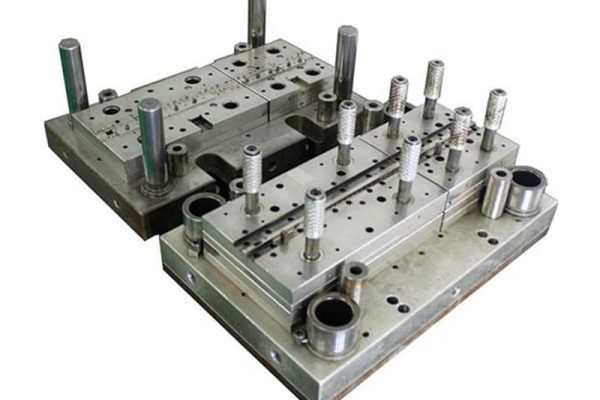

Fase 1: preparazione di stampo e matrice

La prima fase del processo HPDC consiste nella preparazione dello stampo. Lo stampo è solitamente realizzato in acciaio di alta qualità per resistere all'intensa pressione e al calore del metallo fuso. Lo stampo è in genere progettato in due parti, con un nucleo e una cavità, per formare la forma del componente.

Fase 2: Fusione del metallo e preparazione della lega

Il metallo, solitamente leghe di alluminio, zinco o magnesio, viene posto in un forno e riscaldato fino al punto di fusione. Il metallo fuso deve essere alla temperatura giusta per l'iniezione, tipicamente tra i 600°C e i 700°C, a seconda della lega utilizzata.

Fase 3: iniezione di metallo fuso

Uno stantuffo spinge il metallo liquido nello stampo a 1.500-30.000 psi. L'alta pressione riempie ogni dettaglio dello stampo in pochi millisecondi e l'iniezione rapida impedisce una solidificazione prematura.

Fase 4: raffreddamento e solidificazione

Il metallo si raffredda all'interno dello stampo e prende forma in 2-10 secondi. Il tempo di raffreddamento dipende dallo spessore del pezzo. Una solidificazione adeguata impedisce la formazione di punti deboli o di deformazioni.

Fase 5: espulsione e finitura del pezzo fuso

I perni di espulsione spingono il pezzo indurito fuori dallo stampo. Gli operai tagliano il materiale in eccesso (flash) e possono applicare lavorazioni meccaniche o trattamenti superficiali per ottenere le specifiche finali.

Tipi di macchine per la pressofusione ad alta pressione

La pressofusione ad alta pressione (HPDC) utilizza due tipi di macchine principali, ciascuna adatta a metalli ed esigenze di produzione diversi. La scelta giusta influisce su qualità, velocità e costi.

Macchine per la pressofusione a camera fredda

Le macchine per pressofusione a camera fredda sono comunemente utilizzate per metalli con punti di fusione elevati, come alluminio, ottone e rame. In questa macchina, il metallo fuso viene aggiunto manualmente alla camera di iniezione o con una siviera prima di essere iniettato nello stampo.

Questo metodo viene utilizzato per i metalli che non possono essere iniettati direttamente dal forno a causa delle alte temperature. Il metallo fuso viene iniettato nello stampo mediante un pistone o uno stantuffo ad alta pressione, quindi si raffredda e si solidifica rapidamente.

Macchine per la pressofusione a camera calda

Le macchine di pressofusione a camera calda sono progettate per metalli con punti di fusione più bassi, come zinco, magnesio e piombo. In questa macchina, il sistema di iniezione è immerso nel metallo fuso, che rimane alla giusta temperatura nella camera.

Le macchine a camera calda sono più veloci di quelle a camera fredda perché la camera di iniezione è sempre pronta a iniettare il metallo fuso. Tuttavia, non possono essere utilizzate per metalli con punti di fusione elevati e il calore può danneggiare i componenti della macchina.

Vantaggi della pressofusione ad alta pressione

La pressofusione ad alta pressione (HPDC) offre vantaggi unici che la rendono la scelta migliore per la produzione di parti metalliche. Esaminiamone i vantaggi principali.

Alti tassi di produzione

Uno dei vantaggi più significativi dell'HPDC è la sua velocità. Il processo è molto efficiente, con tempi di ciclo che spesso vanno da pochi secondi a pochi minuti, a seconda della complessità del pezzo. Questa velocità di produzione rende

Eccellente precisione dimensionale

Il metallo fuso viene iniettato in uno stampo in acciaio sotto una pressione estrema, che lo aiuta a riempire completamente lo stampo, catturando anche i dettagli più piccoli e le tolleranze più strette. In questo modo si ottengono pezzi molto precisi che spesso richiedono una lavorazione aggiuntiva minima o nulla.

Finitura superficiale e geometrie complesse

Un altro vantaggio dell'HPDC è la capacità di produrre pezzi con superfici lisce. Il rapido raffreddamento del metallo fuso nello stampo crea una finitura liscia che di solito non richiede ulteriori interventi.

Efficienza dei costi per la produzione di massa

La velocità, l'uniformità e il basso scarto di materiale rendono l'HPDC un'opzione economicamente vantaggiosa per la produzione di massa. I produttori risparmiano sulla manodopera, sui costi dei materiali e sui tempi di post-elaborazione.

Limiti dell'HPDC

Sebbene l'HPDC offra molti vantaggi, presenta alcuni vincoli significativi prima di essere scelto per il vostro progetto.

Limitazioni materiali

L'HPDC è generalmente adatto alle leghe con punti di fusione più bassi, come alluminio, zinco e magnesio. Tuttavia, non è ideale per tutti i metalli. I materiali con punti di fusione più elevati possono essere difficili da fondere con l'HPDC a causa delle temperature e delle pressioni estreme.

Costi delle attrezzature

I costi iniziali di allestimento per l'HPDC possono essere relativamente elevati, soprattutto per quanto riguarda le attrezzature necessarie. Le macchine per la pressofusione e gli stampi sono costosi, soprattutto se il progetto è complesso o richiede caratteristiche particolari.

Limitazioni di dimensioni e peso

Sebbene l'HPDC sia eccellente per la produzione di pezzi di dimensioni medio-piccole, ha dei limiti per quanto riguarda le dimensioni e il peso. Il processo è più adatto a componenti non eccessivamente grandi o pesanti. Pezzi più importanti richiedono macchine e stampi più potenti, che possono diventare poco pratici o inefficienti.

Applicazioni della pressofusione ad alta pressione

La pressofusione ad alta pressione (HPDC) è ampiamente utilizzata nei settori che richiedono la produzione di volumi elevati di parti metalliche di precisione. Esploriamo le sue applicazioni principali.

Industria automobilistica

HPDC produce componenti critici per i veicoli moderni:

- Motore e trasmissione: Teste di cilindro, pistoni, alloggiamenti del cambio

- Parti strutturali: Sottotelai, componenti delle sospensioni, snodi dello sterzo

- Carrozzeria e finiture: Maniglie delle porte, parentesi, elementi decorativi

Elettronica di consumo

HPDC crea involucri e componenti resistenti e leggeri:

- Custodie per laptop/tablet: Telai in lega di magnesio a parete sottile

- Componenti per smartphone: Staffe e schermature interne

- Elettrodomestici: Alloggiamenti per utensili elettrici e aspirapolvere

Componenti aerospaziali

HPDC soddisfa i severi requisiti aerospaziali:

- Interni di aeromobili: Telai dei sedili, componenti della cappelliera

- Avionica: Involucro per sistemi di navigazione/comunicazione

- Componenti del drone: Parti strutturali leggere

Altre industrie

L'HPDC serve diversi settori produttivi:

- Medico: Contenitore per apparecchiature, parti di strumenti chirurgici

- Industriale: Alloggiamenti delle pompe, componenti idraulici

- Energia rinnovabile: Componenti per turbine eoliche, telai per pannelli solari

HPDC vs. altri metodi di colata

Il metodo di colata più adatto dipende dal volume di produzione, dal materiale e dai requisiti del pezzo. Ecco come l'HPDC si confronta con le alternative standard.

| Metodo di fusione | Velocità di produzione | Precisione | Finitura superficiale | Geometrie complesse | Idoneità del materiale | Il migliore per |

|---|---|---|---|---|---|---|

| HPDC | Alto | Alto | Eccellente | Eccellente | Leghe a basso e medio punto di fusione | Produzione di massa di parti medio-piccole |

| Colata in sabbia | Basso | Basso | Ruvido | Basso | Ampia gamma di metalli | Pezzi grandi, volume basso |

| Colata di investimento | Basso | Molto alto | Eccellente | Eccellente | Leghe ad alte prestazioni | Parti altamente dettagliate, materiali ad alte prestazioni |

| Pressofusione a gravità | Medio | Medio | Bene | Medio | Leghe a medio punto di fusione | Parti di medie dimensioni, buone proprietà meccaniche |

Controllo qualità nella pressofusione ad alta pressione

Per mantenere alta la qualità dell'HPDC è necessario comprendere i difetti più comuni e attuare misure preventive. Ecco cosa devono sapere i produttori.

Difetti comuni in HPDC

Porosità

La porosità si riferisce alla formazione di piccoli fori o vuoti all'interno del metallo fuso, che possono indebolire il pezzo e comprometterne le prestazioni. Questi vuoti possono essere causati da aria, gas o umidità intrappolati durante l'iniezione del metallo fuso.

Chiusure a freddo

Le chiusure a freddo si verificano quando due flussi di metallo fuso non si fondono correttamente durante l'iniezione, lasciando linee o giunture visibili nel pezzo finito. Ciò accade in genere se il metallo si raffredda troppo rapidamente, causando un riempimento incompleto dello stampo.

Metodi per prevenire i difetti

Ottimizzazione della pressione

La pressione corretta garantisce che il metallo fuso riempia lo stampo e fluisca senza problemi in ogni cavità, riducendo il rischio di aria o gas intrappolati. Una pressione adeguata aiuta anche a evitare le chiusure a freddo, mantenendo una temperatura e un flusso costanti durante l'iniezione.

Manutenzione degli stampi

Con il tempo, lo stampo può usurarsi, causando un flusso di metallo non corretto, danni allo stampo o un raffreddamento non uniforme. Ispezioni e pulizia regolari dello stampo assicurano che rimanga in buone condizioni e possa produrre pezzi di alta qualità.

Conclusione

La pressofusione ad alta pressione è un processo produttivo rapido e preciso, ideale per la produzione in serie di parti metalliche complesse. Crea componenti leggeri e resistenti con eccellenti finiture superficiali e tolleranze ristrette.

Se avete bisogno di pezzi pressofusi di alta qualità con tempi di consegna rapidi e prezzi competitivi, il nostro team è qui per aiutarvi. Contattaci oggi stesso per una consulenza gratuita.

Domande frequenti

Perché si chiama pressofusione?

Si chiama pressofusione perché il metallo fuso viene iniettato in uno stampo (chiamato "matrice") ad alta pressione per formare la forma desiderata. Lo stampo è tipicamente in acciaio e può essere riutilizzato più volte.

In che modo la pressofusione si differenzia dagli altri metodi di produzione della colata?

La pressofusione si distingue da altri metodi perché utilizza l'alta pressione per iniettare il metallo fuso in uno stampo, ottenendo pezzi di grande precisione e superfici lisce. Altri metodi, come la colata in sabbia, si affidano alla gravità per riempire lo stampo, ottenendo pezzi meno dettagliati.

Qual è la differenza tra la pressofusione a bassa pressione e quella ad alta pressione?

Nella pressofusione ad alta pressione, il metallo fuso viene iniettato nello stampo a una pressione molto elevata, il che la rende adatta a pezzi complessi e di grande volume. La pressofusione a bassa pressione utilizza una pressione più bassa per riempire lo stampo e viene spesso utilizzata per pezzi più significativi o quando è necessario un maggiore controllo sul flusso del metallo.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.