Molti processi di lavorazione possono modellare il metallo. Ma alcuni metodi funzionano meglio di altri per determinati pezzi. Un problema comune è come tagliare scanalature o fori profondi, angolati o curvi senza sovraccaricare l'utensile o danneggiare il pezzo. Se avete bisogno di un modo per gestire questo problema con un'elevata precisione e finiture uniformi, questa guida vi aiuterà.

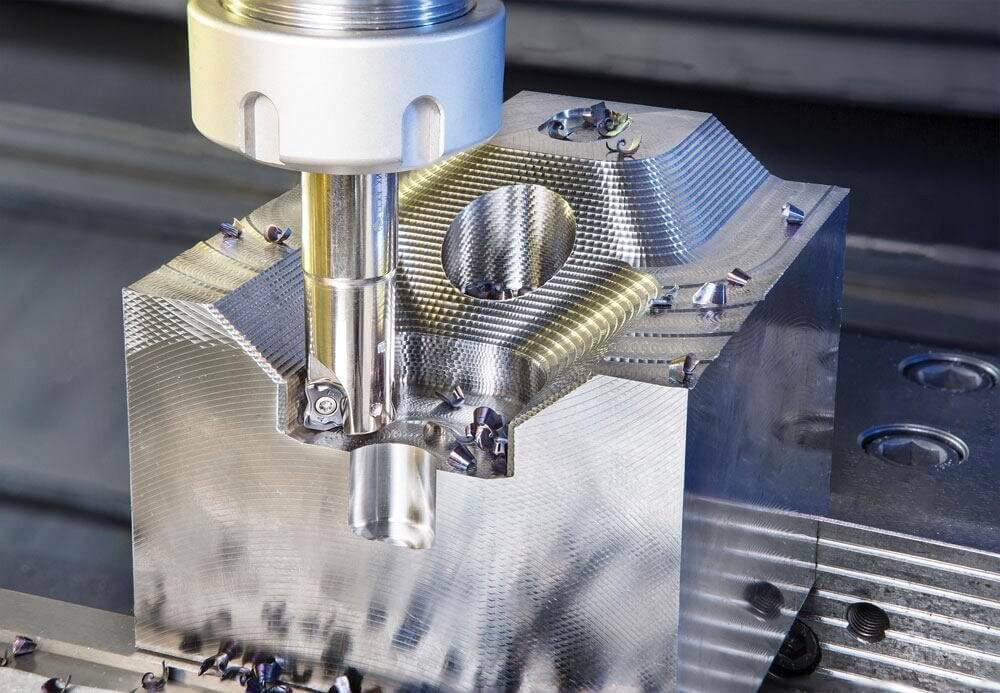

La fresatura elicoidale è un metodo che utilizza un percorso utensile a spirale per tagliare il metallo. La fresa si muove in un percorso circolare e allo stesso tempo si immerge verso il basso, come una vite. Ciò riduce la forza di taglio, riduce l'accumulo di calore e migliora l'evacuazione dei trucioli. Viene spesso utilizzata per la lavorazione di fori, filettature e tasche, soprattutto nei materiali più duri.

È più efficiente della semplice foratura. Offre una maggiore durata dell'utensile, precisione e qualità della superficie. Volete vedere come funziona in pratica?

Principi fondamentali della fresatura elicoidale

Questa sezione spiega come funziona il percorso elicoidale e perché contribuisce a migliorare la qualità del taglio. La comprensione del movimento dell'utensile e del suo impatto sul materiale è fondamentale per utilizzare bene questo metodo.

Spiegazione della geometria del percorso utensile elicoidale

Nella fresatura elicoidale, l'utensile non scende direttamente. Segue un percorso a spirale o a elica. Mentre ruota, l'utensile si sposta lateralmente con un movimento circolare e scende lentamente nel materiale.

Questo movimento a spirale forma un taglio cilindrico o conico, a seconda dell'angolo del percorso. Il passo, ovvero la distanza tra le spire, può essere regolato per controllare la profondità per ogni passata.

Questo tipo di percorso riduce l'ingresso improvviso dell'utensile, consentendo un taglio graduale. Ciò contribuisce a mantenere la precisione del pezzo e la durata dell'utensile.

Distribuzione della forza di taglio

Il movimento a spirale distribuisce le forze di taglio in modo uniforme. A differenza della fresatura a tuffo diritta, che concentra tutta la forza in un unico punto, la fresatura elicoidale distribuisce il carico su tutto il bordo dell'utensile.

Questo carico costante riduce le vibrazioni e il calore. Inoltre, evita la rottura dell'utensile e la deformazione del pezzo. Ciò è particolarmente utile quando si lavorano metalli più duri o pezzi con pareti sottili.

Innesto dell'utensile e formazione del truciolo

Durante il taglio, solo una parte del bordo dell'utensile è impegnata in qualsiasi momento. Questo contatto parziale riduce l'usura dell'utensile e consente un migliore controllo delle dimensioni del truciolo.

I trucioli sono più sottili e consistenti, il che migliora l'evacuazione e riduce la possibilità di accumuli sul tagliente. Ciò contribuisce a mantenere la finitura superficiale pulita e le temperature di taglio basse.

Attrezzature e utensili

Per eseguire efficacemente la fresatura elicoidale, sono necessari la configurazione della macchina e gli strumenti giusti. Questa sezione illustra i tipi di macchine e di utensili da taglio più adatti.

Macchine CNC adatte

La fresatura elicoidale funziona sulla maggior parte delle moderne fresatrici CNC. Entrambi 3 assi e le macchine a 5 assi sono in grado di gestirlo. La chiave è avere un controllore in grado di elaborare percorsi utensile a spirale.

Le macchine a 3 assi vanno bene per i fori verticali e le tasche. Per i tagli angolati o curvi, le macchine a 5 assi offrono maggiore flessibilità. La macchina deve avere una struttura rigida per resistere alle vibrazioni.

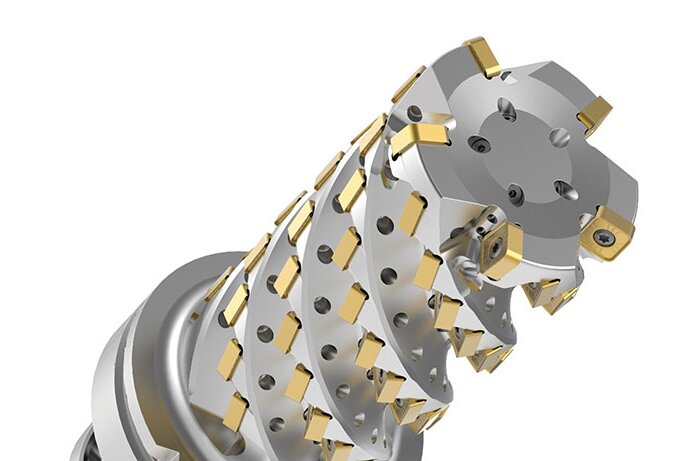

Portautensili e utensili da taglio

Il portautensili deve essere stabile e preciso. I mandrini a pinza ad alta velocità o i portautensili a calettatura sono scelte comuni. Questi portautensili riducono il runout e migliorano la durata dell'utensile.

Per l'utensile da taglio si utilizzano spesso frese con capacità di taglio centrale. Per un migliore controllo del truciolo, sono utili utensili con geometria variabile della scanalatura o rompitruciolo.

Il diametro dell'utensile deve corrispondere alle dimensioni del taglio. Gli utensili più piccoli forniscono maggiori dettagli, ma possono richiedere velocità inferiori. Gli utensili più grandi tagliano più velocemente, ma possono richiedere macchine più potenti.

Materiali consigliati per gli utensili

Gli utensili in metallo duro sono i più comuni per la fresatura elicoidale. Rimangono affilati più a lungo e gestiscono velocità di taglio elevate. Funzionano bene con i metalli duri come l'acciaio o il titanio.

Gli utensili in acciaio ad alta velocità (HSS) sono più economici ma si usurano più rapidamente. Sono migliori per i materiali più morbidi o per i lavori a basso volume.

Gli utensili rivestiti, come quelli con rivestimento TiN, TiAlN o DLC, offrono una migliore resistenza al calore e una maggiore durata. Sono utili quando si taglia ad alta velocità o si lavora con materiali abrasivi.

Parametri e impostazioni del processo

La scelta delle impostazioni giuste è fondamentale per ottenere buoni risultati con la fresatura elicoidale. Questa sezione spiega come impostare la velocità del mandrino, l'avanzamento, la profondità di taglio e altri fattori chiave.

Velocità del mandrino e velocità di avanzamento

La velocità del mandrino dipende dal materiale e dal tipo di utensile. I materiali più duri richiedono velocità più basse. Quelli più morbidi consentono un numero di giri più elevato. Gli utensili in carburo possono funzionare più velocemente di quelli in HSS.

La velocità di avanzamento deve corrispondere alla velocità e al diametro dell'utensile. Se troppo veloce, si rischia l'usura dell'utensile. Se troppo lento, il taglio diventa inefficiente. Verificare sempre le raccomandazioni di carico truciolo fornite dal produttore dell'utensile.

Selezione dell'angolo dell'elica

L'angolo dell'elica controlla l'inclinazione della discesa dell'utensile. Un angolo poco profondo consente di ottenere tagli uniformi con meno sollecitazioni. Un angolo ripido rimuove più materiale ma aumenta il carico.

Per i metalli morbidi o i fori di grandi dimensioni, può andare bene un angolo più ripido. Per metalli duri o parti sottili, utilizzare un angolo poco profondo per ridurre le vibrazioni e il calore.

Profondità di taglio assiale e radiale

La profondità assiale è la profondità di taglio dell'utensile in una sola passata lungo l'asse Z. La profondità radiale è la larghezza di taglio per rotazione. Bilanciare entrambi per evitare di sovraccaricare l'utensile.

Una buona regola è quella di mantenere la profondità radiale inferiore al diametro dell'utensile. La profondità assiale può essere maggiore se la macchina e l'utensile sono sufficientemente rigidi.

Strategia step-down e pianificazione del percorso di taglio

Il passo è la quantità di abbassamento dell'utensile per ogni spirale. I passi più piccoli garantiscono una migliore finitura superficiale, ma richiedono più tempo. Passi più grandi accelerano le cose, ma aumentano la forza di taglio.

I percorsi di taglio devono mantenere costante l'impegno dell'utensile. Cercate di evitare cambiamenti improvvisi di direzione o di carico. Utilizzare percorsi a spirale costanti per ridurre lo stress dell'utensile e migliorare la qualità del pezzo.

Tipi di applicazioni di fresatura elicoidale

La fresatura elicoidale non si limita a un solo compito. Può gestire fori, filettature, grandi diametri e forme complesse. Questa sezione illustra i modi più comuni in cui questo metodo viene utilizzato in officina.

Fresatura elicoidale per la realizzazione di fori

La fresatura elicoidale è spesso utilizzata per creare fori rotondi, soprattutto nei metalli duri. Invece di forare, l'utensile si muove a spirale per formare il foro.

Questo metodo evita di spingere l'utensile direttamente all'interno. Riduce il calore e l'usura dell'utensile. Inoltre, crea pareti del foro più pulite con un migliore controllo delle dimensioni.

È ideale per i fori troppo grandi per le punte standard o quando sono necessarie tolleranze esatte.

Fresatura di filetti con percorsi elicoidali

Fresatura della filettatura utilizza percorsi elicoidali per tagliare i filetti all'interno dei fori. L'utensile segue la forma a spirale del filetto mentre ruota.

Questo metodo può tagliare sia filettature interne che esterne. È flessibile: si può usare un unico utensile per filettature di diverse dimensioni. Inoltre, consente un migliore controllo dei trucioli e filettature più pulite.

La fresatura dei filetti è una buona scelta per i materiali ad alta resistenza o per i pezzi che necessitano di filettature fini.

Interpolazione elicoidale per grandi diametri

Quando un foro è troppo grande per un trapano, si ricorre all'interpolazione elicoidale. L'utensile taglia il diametro gradualmente con un movimento a spirale.

Questa soluzione è comune nei corpi valvola, negli alloggiamenti e nelle piastre di grandi dimensioni. Consente di risparmiare sui costi, poiché non è necessario un trapano speciale di grandi dimensioni. Funziona bene anche su materiali spessi dove la foratura causerebbe stress.

Scanalatura e scanalatura con percorsi elicoidali

I percorsi elicoidali possono anche creare fessure o tasche. L'utensile entra dall'alto in una spirale, poi si sposta lateralmente per aprire la forma.

È utile quando il pezzo necessita di un ingresso pulito e di una forza di taglio controllata. Previene il sovraccarico dell'utensile e migliora il flusso dei trucioli. Inoltre, protegge le pareti sottili e gli elementi delicati dalla rottura.

Vantaggi della fresatura elicoidale

La fresatura elicoidale offre numerosi vantaggi rispetto ai metodi tradizionali a tuffo o a percorso rettilineo. Questi vantaggi migliorano la durata degli utensili, la qualità dei pezzi e l'efficienza complessiva.

Riduzione del carico e delle vibrazioni dell'utensile

Il movimento a spirale riduce l'impegno improvviso dell'utensile. La forza di taglio viene distribuita gradualmente. Minori vibrazioni significano tagli più uniformi e maggiore durata dell'utensile.

Finitura superficiale migliorata

Poiché l'utensile entra delicatamente e taglia a strati, la finitura superficiale è più liscia. Si riducono le possibilità di strappi o di bordi ruvidi.

Evacuazione dei chip migliorata

Il percorso elicoidale offre ai trucioli più spazio per uscire. I trucioli sono più sottili e si formano in modo più uniforme. In questo modo si evitano gli accumuli che possono surriscaldare l'utensile.

Flessibilità per geometrie complesse

La fresatura elicoidale può gestire un'ampia gamma di forme di pezzi. Funziona per fori profondi, filettature, pareti angolate e tasche. È possibile regolare il percorso utensile per adattarlo a progetti personalizzati.

Limiti e sfide

La fresatura elicoidale presenta molti vantaggi, ma anche alcune sfide. Comprenderli aiuta a evitare errori e a scegliere il processo giusto per ogni lavoro.

Complessità della programmazione

La fresatura elicoidale richiede percorsi utensile più avanzati rispetto alla foratura o alla scanalatura di base. La programmazione di questi percorsi richiede un software CAM e una certa esperienza. Se non viene impostato correttamente, il movimento a spirale può produrre errori o causare arresti dell'utensile.

Vincoli di capacità delle macchine utensili

Non tutte le macchine supportano movimenti elicoidali fluidi. Alcune macchine più vecchie possono avere difficoltà con il movimento coordinato su più assi. Le macchine devono essere rigide e precise per mantenere l'utensile stabile durante il movimento a spirale.

Deviazione dell'utensile e accumulo di calore

Se il taglio è troppo profondo o la riduzione è eccessiva, l'utensile può piegarsi leggermente. Questa deviazione influisce sulla rotondità del foro e sulla qualità della superficie. Anche il taglio di metalli duri o la corsa troppo veloce possono aumentare la temperatura.

Problemi di precisione dimensionale

L'accuratezza della fresatura elicoidale dipende dallo stretto controllo del movimento dell'utensile. Eventuali giochi, disassamenti o disallineamenti possono influire sulle dimensioni del pezzo. Se il percorso non è centrato correttamente, i fori possono risultare ovali o sovradimensionati.

Conclusione

La fresatura elicoidale è un metodo di taglio in cui l'utensile si muove in un percorso a spirale mentre taglia gradualmente verso il basso. Offre una migliore finitura superficiale, un minor carico utensile e una maggiore precisione. Questo metodo è ideale per la lavorazione di fori, filettature, scanalature e forme complesse, soprattutto nei metalli duri o nei pezzi delicati.

Avete bisogno di aiuto per selezionare il processo o l'utensile giusto per il vostro prossimo progetto? Contatta il nostro team per ottenere il supporto di esperti e soluzioni personalizzate in base alle vostre esigenze.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.