I progettisti spesso lottano per assicurarsi che i pezzi si incastrino bene tra loro. Le superfici irregolari possono causare problemi di assemblaggio, creare accoppiamenti errati e persino portare a guasti del prodotto. Il controllo della planarità in GD&T offre un modo chiaro per controllare e correggere questo problema. Se si sa come usare la planarità, si possono ridurre le rilavorazioni, risparmiare sui costi e rendere la produzione più uniforme.

La piattezza può sembrare un'idea semplice, ma la sua applicazione solleva spesso delle domande. Esamineremo cosa significa, come misurarla e come utilizzarla nel design.

Che cos'è la planarità in GD&T?

La planarità in GD&T indica quanto una superficie è vicina ad essere perfettamente uniforme in tutti i punti. Controlla quanto una superficie può variare in altezza. A tale scopo, la planarità imposta una zona di tolleranza costituita da due piani paralleli. La superficie del pezzo deve rimanere tra questi due piani. In questo modo si evitano curve, onde o urti che potrebbero causare problemi durante l'assemblaggio.

La zona di tolleranza per la planarità è semplice. Il valore indicato nel riquadro di controllo della feature distanzia due piani paralleli. La superficie deve rientrare tra questi piani in ogni punto.

Se una parte qualsiasi della superficie esce da questa zona, il pezzo non è conforme al progetto. Ad esempio, se la tolleranza di planarità è di 0,05 mm, l'altezza della superficie può variare solo di 0,05 mm sull'intera area.

Simbolo e standard

La planarità in GD&T utilizza un simbolo semplice e facilmente riconoscibile sui disegni. Le norme ASME e ISO definiscono le modalità di rappresentazione di questo simbolo e di applicazione della tolleranza.

Il simbolo di planarità GD&T

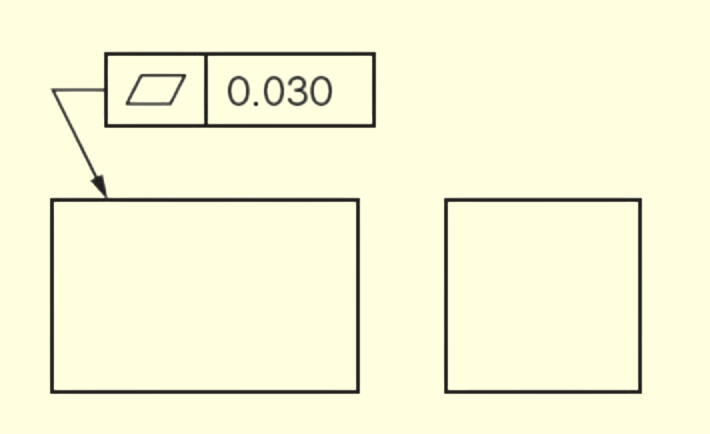

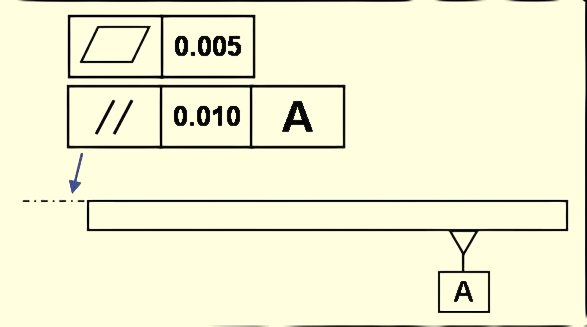

Il simbolo della planarità è un parallelogramma. Viene visualizzato all'interno di un riquadro di controllo della feature insieme al valore di tolleranza. Ad esempio, se il riquadro mostra il simbolo di planarità con 0,1, la superficie deve rimanere entro due piani paralleli distanti 0,1 mm.

La planarità non necessita di un dato, il che la distingue da molti altri controlli GD&T che si basano su elementi di riferimento. Per questo motivo, la planarità è un modo diretto per controllare una singola superficie senza collegarla ad altre parti del progetto.

Norme di planarità ASME e ISO

ASME Y14.5 è lo standard GD&T più diffuso negli Stati Uniti. Fornisce regole dettagliate per l'applicazione del simbolo di planarità, la definizione della zona di tolleranza e il controllo dei pezzi durante l'ispezione.

L'ISO 1101 è il principale standard internazionale. Segue la stessa idea di base, ma a volte utilizza modi diversi per mostrare i simboli o le cornici. Ad esempio, lo stile o la collocazione non sempre corrispondono ai disegni ASME.

Come si applica la planarità nel design?

La planarità è un controllo utile nella progettazione. Indica ai produttori l'esatta planarità di una superficie, eliminando le congetture. Quando gli ingegneri aggiungono la planarità ai disegni, assicurano che le superfici chiave funzionino come previsto.

Indicazione della planarità sui disegni tecnici

I disegni tecnici mostrano la planarità con una cornice di controllo delle caratteristiche. La cornice include il simbolo di planarità e il valore di tolleranza. Può essere attaccata alla superficie con una linea guida o posizionata direttamente sotto la dimensione.

Ad esempio, se una superficie ha una tolleranza di planarità di 0,05 mm, il riquadro mostrerà il simbolo di planarità e il numero 0,05. Ciò significa che la superficie deve rimanere entro due piani paralleli distanti 0,05 mm in ogni punto. Ciò significa che la superficie deve rimanere entro due piani paralleli distanti 0,05 mm in ogni punto.

Caratteristiche comuni in cui è specificata la planarità

La planarità è spesso richiesta per grandi superfici piane che si uniscono ad altre parti. Ne sono un esempio le basi di montaggio, le superfici di tenuta, le aree delle guarnizioni e i coperchi degli alloggiamenti. Queste superfici devono essere piane per evitare spazi vuoti, perdite o pressioni non uniformi durante il montaggio.

La planarità è comune anche nei pezzi sottili come le lamiere. Queste parti possono deformarsi durante la lavorazione o trattamento termico. Aggiungendo tolleranze di planarità, gli ingegneri possono controllare meglio la distorsione e mantenere la superficie entro i limiti richiesti.

Metodi di misurazione della planarità

Misurare la planarità è importante quanto definirla. Ingegneri e ispettori scelgono strumenti diversi in base alle dimensioni del pezzo, al livello di tolleranza e alla precisione richiesta. Ogni metodo ha i propri vantaggi e limiti.

Piastra di superficie e misuratore di altezza

Una piastra di superficie fornisce un piano di riferimento preciso. Il pezzo viene posizionato sulla piastra e un misuratore di altezza o una sonda controlla i punti della superficie. Le differenze di lettura indicano la variazione della superficie. Questo metodo è semplice, economico e ampiamente utilizzato nelle officine.

Indicatore del quadrante

Un comparatore può essere montato su un supporto e utilizzato con una piastra di superficie. Il pezzo è appoggiato sulla piastra mentre la punta dell'indicatore tocca vari punti della superficie. Quando il pezzo si muove, il quadrante mostra le variazioni di altezza. Questo metodo è rapido, facile da usare e ottimo per i controlli di routine.

Macchine di misura a coordinate (CMM)

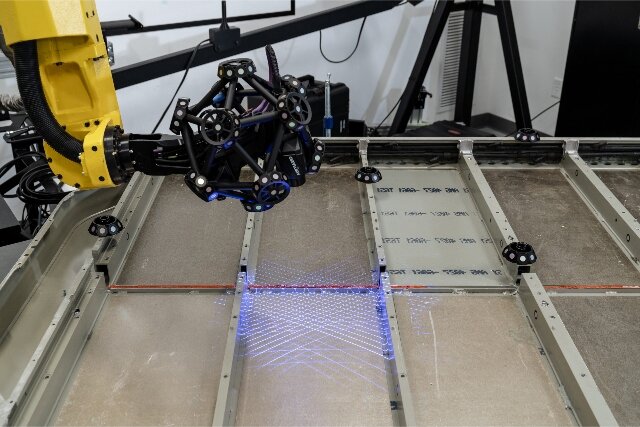

Le CMM offrono una maggiore precisione. Utilizzano sonde per misurare molti punti su una superficie e poi calcolano la planarità dai dati. I risultati sono accurati e ripetibili e includono rapporti dettagliati per la registrazione della qualità. Le CMM sono ideali per le tolleranze strette o per i pezzi di forma complessa.

Sistemi ottici e laser

Gli strumenti ottici e laser consentono di effettuare misure senza contatto. Dispositivi come gli scanner laser e gli interferometri possono acquisire rapidamente migliaia di punti. Questi sistemi sono utili per parti delicate che non possono essere toccate o per superfici molto grandi. Forniscono mappe dettagliate della superficie che mostrano anche piccole variazioni.

Fattori che influenzano la planarità

Diversi fattori possono rendere una superficie irregolare o deformata. Comprenderli aiuta a prevenire i problemi di produzione.

Proprietà del materiale e temperatura

Il tipo di materiale influisce fortemente sulla planarità. I metalli più morbidi, come l'alluminio, possono piegarsi o deformarsi più facilmente. I metalli più duri, come l'acciaio, resistono alla flessione ma possono trattenere le tensioni interne. Anche le variazioni di temperatura sono importanti. Quando un pezzo si riscalda o si raffredda, si espande o si contrae. Un riscaldamento non uniforme può far muovere un lato più dell'altro, causando una deformazione. Questo accade spesso durante saldatura, fusioneo trattamento termico.

Processi di produzione e usura degli utensili

I diversi metodi di produzione influiscono in vario modo sulla planarità della superficie. Fresatura, macinazione, stampaggio, E taglio laser tutti producono risultati diversi. Gli utensili usurati peggiorano i problemi di planarità. Gli utensili opachi tagliano in modo non uniforme, creando punti alti e bassi sulla superficie. Una manutenzione regolare degli utensili e una velocità di taglio adeguata contribuiscono a ridurre questi problemi.

Sollecitazioni e deformazioni residue

Le sollecitazioni residue sono forze intrappolate all'interno di un pezzo dopo la sua realizzazione. Queste sollecitazioni possono piegare o torcere il materiale anche dopo la lavorazione. Processi come la saldatura, la fusione o la piegatura della lamiera lasciano spesso delle tensioni residue. Nel tempo, queste tensioni possono rilassarsi, modificando la planarità della superficie. Trattamenti come l'attenuazione delle tensioni o fasi di lavorazione controllate possono ridurre questi rischi e stabilizzare le superfici.

Migliori pratiche per ingegneri e progettisti

I requisiti di planarità devono bilanciare la funzione del pezzo e la sua producibilità. Per ottenere la giusta planarità è necessaria una progettazione intelligente e una comunicazione chiara.

Impostazione dei requisiti pratici di planarità

La planarità deve corrispondere allo scopo del pezzo. Tolleranze strette possono essere necessarie per evitare perdite su una superficie di tenuta, ma una tolleranza più bassa potrebbe comunque funzionare bene su una piastra di montaggio. La scelta di una tolleranza più rigida del necessario può aumentare i costi senza migliorare le prestazioni.

Comunicare chiaramente la planarità nei disegni

I disegni devono mostrare la planarità in modo chiaro e coerente. Posizionare il riquadro di controllo dell'elemento vicino alla superficie o alla quota interessata e assicurarsi che il valore della tolleranza sia facilmente leggibile. Evitare note vaghe o simboli poco chiari che potrebbero essere male interpretati.

Collaborazione con i produttori

I buoni risultati si basano su una forte comunicazione con i produttori. Gli ingegneri dovrebbero discutere le scelte di tolleranza con i macchinisti fin dalle prime fasi del processo di progettazione. In questo modo si garantisce che la planarità scelta possa essere ottenuta con gli strumenti e i metodi disponibili. La collaborazione può anche far emergere aggiustamenti che consentono di risparmiare sui costi, come piccole modifiche alla tolleranza o alla finitura superficiale.

Conclusione

La planarità in GD&T stabilisce regole chiare su quanto deve essere uniforme una superficie. Favorisce l'accoppiamento dei pezzi, riduce le sollecitazioni negli assiemi e migliora l'affidabilità dei prodotti. Applicando correttamente la planarità, gli ingegneri possono evitare costose rilavorazioni, risparmiare tempo in produzione e garantire prestazioni migliori in molti settori.

Avete bisogno di pezzi di alta qualità con un rigoroso controllo della planarità? Contattateci oggi stesso per discutere del vostro progetto e ottenere una soluzione rapida e affidabile su misura per le vostre esigenze.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.