L'acciaio inossidabile è forte e resiste alla ruggine, ma può comunque cedere in determinate condizioni. La corrosione elettrolitica spesso sorprende ingegneri e produttori quando l'acciaio inossidabile perde la sua resistenza. Il problema si aggrava in ambienti difficili, dove compaiono punti deboli che riducono le prestazioni. Questi punti deboli possono anche ridurre la vita utile dei componenti.

Gli ingegneri devono comprendere la scienza della corrosione elettrolitica. Devono sapere quali sono le cause, come prevenirla e come ripararla. Questa conoscenza li aiuta a fare scelte migliori quando progettano e utilizzano l'acciaio inossidabile.

Che cos'è la corrosione elettrolitica dell'acciaio inossidabile?

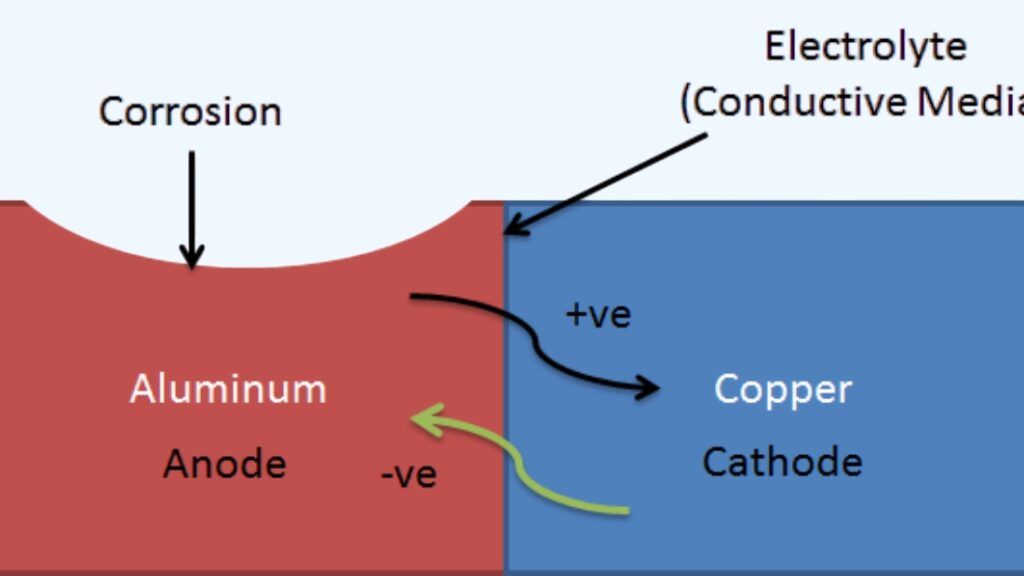

La corrosione elettrolitica si verifica quando l'acciaio inossidabile si rompe sotto una corrente elettrica in un ambiente umido o conduttivo. La corrente può provenire dal contatto con altri metalli, da elettricità vagante o da particelle cariche presenti nell'ambiente. In questo caso, gli elettroni si spostano tra diverse aree del metallo, creando un anodo e un catodo. L'anodo perde materiale, che si manifesta con buche, crepe o assottigliamento della superficie.

Questo processo non è uguale alla normale ruggine. La ruggine può avvenire in presenza di aria e umidità, ma la corrosione elettrolitica necessita di un percorso elettrico. L'acciaio inossidabile che rimane forte per anni all'aria secca può cedere molto più rapidamente se esposto all'acqua, ai sali o a correnti elettriche vaganti.

Fondamenti della corrosione elettrolitica

La corrosione elettrolitica funziona come una semplice batteria. Ha bisogno di una superficie metallica, di un elettrolita e di un percorso per la corrente elettrica. Quando sono presenti tutti e tre, il materiale si sposta da un punto all'altro. Questo processo segue regole chiare, ma nell'acciaio inossidabile spesso porta a guasti improvvisi se le condizioni non sono controllate.

La corrosione avviene a causa di reazioni elettrochimiche. L'acciaio inossidabile presenta punti che fungono da anodi e altri da catodi. All'anodo, gli atomi di metallo perdono elettroni e si trasformano in ioni che si dissolvono nell'elettrolita. Al catodo, gli elettroni vengono consumati da reazioni come la riduzione dell'ossigeno.

In condizioni normali, lo strato di ossido di cromo dell'acciaio inossidabile lo protegge da queste reazioni. Ma se questo strato viene danneggiato o se una corrente elettrica attraversa la superficie, la protezione si rompe. Le aree esposte iniziano a bucherellare, incrinarsi o consumarsi. Una volta iniziato, il danno spesso si diffonde perché i punti deboli hanno una protezione minore rispetto al resto della superficie.

Ruolo degli elettroliti e dei percorsi conduttivi

La corrosione elettrolitica ha bisogno di un elettrolita per iniziare. L'umidità con sali, cloruri o altre particelle cariche crea una soluzione conduttiva che lascia passare la corrente. Ne sono un esempio l'acqua di mare, le soluzioni detergenti o la condensa con particelle trasportate dall'aria. Più alto è il livello degli ioni, più veloce è il movimento della corrosione.

Per completare il circuito è necessario anche un percorso conduttivo. Questo può formarsi quando l'acciaio inossidabile tocca un altro metallo o quando correnti elettriche vaganti attraversano una struttura. Saldature, elementi di fissaggio e giunti realizzati con metalli misti sono punti deboli comuni. Una volta che il percorso esiste, l'acciaio inossidabile diventa parte di una cella elettrochimica e la corrosione accelera.

Differenza tra corrosione generale e corrosione elettrolitica

La corrosione generale si diffonde uniformemente su una superficie. Spesso si manifesta con un assottigliamento o uno scolorimento uniforme. Questo tipo di corrosione è più facile da prevedere e da gestire perché i rivestimenti o la scelta di materiali migliori possono rallentarla.

La corrosione elettrolitica è diversa. È locale, mirata e spesso più aggressiva. Può creare buchi o crepe profonde lasciando intatta la maggior parte della superficie. Essendo disomogenea, è più difficile da notare in anticipo. Un pezzo può sembrare a posto dall'esterno ma essere gravemente indebolito all'interno.

Cause della corrosione elettrolitica dell'acciaio inossidabile

La corrosione elettrolitica non avviene in modo casuale. Si manifesta quando determinate condizioni permettono alla corrente di fluire e di rimuovere il metallo. Queste condizioni derivano spesso da scelte progettuali, dall'ambiente di lavoro o da fattori elettrici esterni.

Accoppiamento galvanico con metalli dissimili

Quando l'acciaio inossidabile tocca un altro metallo in presenza di un elettrolita, si forma una cella galvanica perché i due metalli hanno potenziali elettrici diversi; uno agisce come anodo e si corrode più velocemente, mentre l'altro agisce come catodo ed è protetto.

Ad esempio, si sviluppa una differenza di potenziale sostanziale se l'acciaio inossidabile viene fissato con bulloni in acciaio al carbonio in un ambiente umido. Il metallo più debole si corrode per primo, ma anche l'acciaio inossidabile può subire danni locali in prossimità dei punti di contatto.

Correnti parassite nei sistemi elettrici

Le correnti elettriche vaganti sono un'altra causa importante. Queste correnti provengono spesso da una cattiva messa a terra, da apparecchiature vicine o da sistemi di binari elettrici. Quando la corrente attraversa l'acciaio inossidabile, danneggia il film passivo e accelera la corrosione.

A differenza della corrosione galvanica, che richiede due metalli, la corrosione da correnti vaganti può colpire l'acciaio inossidabile. Le saldature, le giunzioni e le aree sottoposte a sollecitazione di solito si guastano per prime, poiché la corrente si concentra in quei punti.

Fattori ambientali

L'umidità fornisce il percorso conduttivo necessario per la corrosione elettrolitica. In presenza di sali o acidi, la reazione è più rapida. Gli ioni cloruro sono particolarmente aggressivi e possono facilmente rompere la pellicola protettiva.

Ambienti marini, impianti chimici e strutture per la lavorazione degli alimenti creano spesso queste condizioni. L'acciaio inossidabile esposto all'acqua di mare, alle soluzioni detergenti o alle sostanze chimiche acide perde rapidamente resistenza. Più lunga è l'esposizione, più profonda e dannosa diventa la corrosione.

Sollecitazioni meccaniche e danni superficiali

Le sollecitazioni meccaniche rendono l'acciaio inossidabile più soggetto ad attacchi. Processi come la piegatura, la saldatura o la lavorazione possono allungare o disturbare la pellicola protettiva, lasciando punti scoperti aperti alla corrosione.

Anche i danni superficiali causati da graffi, ammaccature o finiture scadenti creano punti di partenza per la corrosione. Una volta che la pellicola si rompe, l'azione elettrolitica inizia più facilmente, soprattutto in presenza di umidità o correnti vaganti.

Come identificare la corrosione elettrolitica?

La corrosione elettrolitica può essere problematica da individuare nelle fasi iniziali. Non sempre si diffonde in modo uniforme e la superficie può sembrare a posto mentre sotto si sviluppa un danno. Gli ingegneri e le squadre di manutenzione devono individuare tempestivamente i segnali di allarme per evitare guasti.

Un segno comune è il pitting localizzato, che si manifesta come piccoli fori o cavità sul metallo. Questi fori possono formarsi a gruppi e diventare più profondi con il tempo. Un altro segnale di allarme è lo scolorimento. Questo può apparire come macchie scure, striature o chiazze irregolari in cui la pellicola protettiva si è rotta.

Anche le crepe o l'assottigliamento in aree sollecitate, come le saldature o le piegature, sono forti indicatori. In alcuni casi, i pezzi possono indebolirsi senza evidenti alterazioni della superficie. Per individuare questi danni nascosti si utilizzano metodi di prova. Questi includono controlli della resistenza elettrica, misure di potenziale e ispezioni non distruttive, come i test a ultrasuoni.

Strategie di prevenzione

La prevenzione della corrosione elettrolitica nell'acciaio inossidabile inizia con una corretta pianificazione. La scelta dei materiali giusti, la progettazione accurata e la protezione delle superfici contribuiscono a ridurre i rischi e a prolungare la vita utile.

Scelta corretta del materiale e dei gradi di lega

L'uso di acciaio inossidabile con livelli più elevati di cromo, nichel o molibdeno migliora la resistenza. La scelta di metalli compatibili in gruppi misti evita le reazioni galvaniche. In ambienti difficili, le leghe duplex o marine garantiscono una maggiore durata.

Rivestimenti protettivi e trattamenti di superficie

I rivestimenti e i trattamenti aggiungono una barriera tra l'acciaio inossidabile e l'ambiente circostante. Le opzioni includono vernici epossidiche, pellicole anticorrosione o trattamenti di passivazione che rafforzano lo strato di ossido di cromo. Controlli e manutenzione regolari mantengono efficaci queste protezioni.

Considerazioni sulla progettazione per ridurre i rischi di corrosione

Una buona progettazione aiuta a prevenire la corrosione. Evitate gli angoli acuti, le fessure strette e le saldature ruvide dove può accumularsi l'umidità. Consentite un drenaggio adeguato e mantenete lo spazio tra metalli dissimili per ridurre il contatto galvanico.

Isolamento elettrico e protezione catodica

La separazione dell'acciaio inossidabile dagli altri metalli con materiali non conduttivi blocca la corrosione galvanica. In ambienti ad alto rischio, gli anodi sacrificali o i sistemi di protezione catodica possono trasportare le correnti elettriche vaganti. Questo approccio riduce la perdita di materiale e aumenta la durata di vita.

Soluzioni pratiche per la corrosione esistente

Quando la corrosione elettrolitica ha inizio, è essenziale intervenire rapidamente per impedirne la diffusione e ripristinare le prestazioni. La soluzione giusta dipende dalla profondità del danno e dalla criticità del pezzo in servizio.

La pulizia meccanica è spesso il primo passo. Rettifica, lucidaturao la sabbiatura abrasiva possono rimuovere la corrosione superficiale e creare una base pulita. Dopo la pulizia, trattamenti di passivazione contribuiscono a ricostruire lo strato protettivo di ossido di cromo, conferendo alla superficie una migliore resistenza.

Nel caso di pozzetti o crepe più profonde, può essere necessaria una saldatura di riparazione. L'uso dei giusti metalli d'apporto e di adeguati trattamenti post-saldatura impedisce la formazione di nuova corrosione. La sostituzione della sezione può essere l'unica opzione sicura se il danno è troppo grave, soprattutto se la resistenza è compromessa.

I rivestimenti protettivi sono un altro metodo pratico. Vernici, strati epossidici o pellicole anticorrosione a membrana formano una barriera tra l'acciaio inossidabile e l'ambiente circostante. Anche l'isolamento elettrico può prevenire l'azione galvanica quando l'acciaio inossidabile è vicino ad altri metalli.

Quando il problema è causato da correnti vaganti, la riparazione dei sistemi di messa a terra o l'aggiunta di anodi sacrificali possono reindirizzare il flusso di elettricità lontano dalla superficie dell'acciaio. Ispezioni regolari e manutenzione continua sono essenziali per mantenere le riparazioni efficaci e prolungare la vita utile del pezzo.

Conclusione

La corrosione elettrolitica dell'acciaio inossidabile si verifica quando le correnti elettriche, l'umidità e i percorsi conduttivi rompono lo strato protettivo di ossido di cromo. Spesso inizia dove l'acciaio inossidabile tocca altri metalli, subisce sollecitazioni meccaniche o entra in contatto con sali e acidi. La prevenzione richiede una scelta oculata dei materiali, una progettazione attenta, rivestimenti protettivi e una manutenzione ordinaria.

Se volete mantenere al sicuro i vostri componenti in acciaio inossidabile o avete bisogno di soluzioni per la corrosione esistente, contattate il nostro team oggi stesso per una guida esperta e un supporto affidabile per i vostri progetti.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.