Hai domande sulla differenza tra zincatura a caldo ed elettrozincatura? Questa è una domanda che mi viene posta da molti dei miei clienti. Comprendere le differenze è essenziale quando si sceglie il processo corretto per i propri progetti. Ogni metodo è unico nei suoi vantaggi e applicazioni. Puoi prendere decisioni migliori comprendendo queste differenze e garantendo la durata e la longevità dei tuoi prodotti.

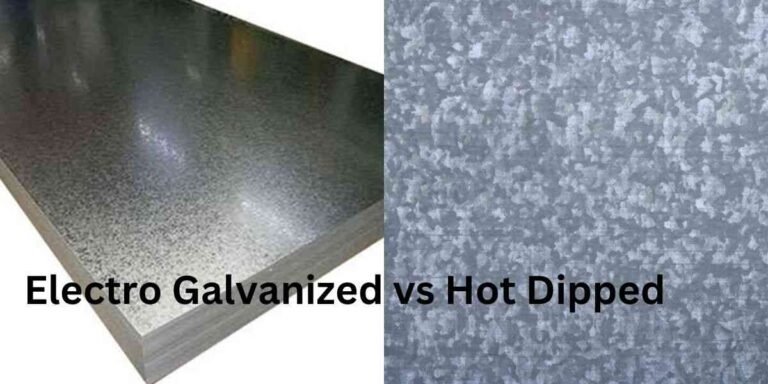

Lo zinco viene galvanizzato sull'acciaio, creando uno strato sottile, uniforme e liscio. D'altro canto, l'acciaio immerso a caldo viene immerso nello zinco fuso, producendo un rivestimento più spesso e ruvido. Entrambi i metodi sono efficaci nel proteggere l'acciaio dalla ruggine e dalla corrosione. Tuttavia, hanno applicazioni ed esigenze diverse.

Cos'è l'elettrozincatura?

Definizione e processo

Il processo elettrochimico viene utilizzato per applicare uno strato di zinco su acciaio o ferro. Il metallo è immerso in un elettrolita contenente ioni zinco. Una corrente elettrica viene fatta passare attraverso la soluzione elettrolitica per provocare il deposito dello zinco sulla superficie metallica. Il risultato è uno strato uniforme, sottile e liscio.

Caratteristiche chiave

La precisione e il fascino estetico dei rivestimenti elettrozincati è ben noto. Il rivestimento è solitamente più sottile della zincatura a caldo, garantendo una finitura uniforme e liscia.

Esempi di applicazioni tipiche

Nelle industrie che richiedono alta qualità finiture con tolleranze strette, viene spesso utilizzata l'elettrozincatura. Parti automobilistiche, componenti elettronici ed elettrodomestici sono alcune delle applicazioni più comuni.

Cos'è la zincatura a caldo (HDG)?

Definizione e processo

La zincatura a caldo prevede l'immersione del ferro o dell'acciaio in un bagno di zinco fuso, generalmente riscaldato a 450°C. Il metallo reagisce con lo zinco per formare una serie di strati di zinco-ferro legati al metallo di base. Questo crea un rivestimento spesso e durevole che offre una robusta protezione dalla corrosione.

Caratteristiche chiave

I rivestimenti per immersione a caldo sono più resistenti e più spessi di quelli elettrozincati. Questo metodo offre una resistenza alla corrosione superiore in ambienti esterni e difficili. La finitura può essere meno liscia o più ruvida, ma fornirà una protezione dalla corrosione di lunga durata.

Esempi di applicazioni tipiche

La zincatura a caldo ha molte applicazioni, soprattutto quando i componenti metallici devono essere protetti da condizioni difficili. Le applicazioni includono acciaio strutturale per l'edilizia e infissi esterni come recinzioni e ringhiere.

Elettrozincato e zincato a caldo: differenze chiave

Processo e tecniche

Il processo di elettrozincatura prevede l'immersione del metallo in un elettrolita contenente ioni di zinco e l'applicazione di una corrente elettrica. Sulla superficie metallica viene depositato uno strato sottile ed uniforme di zinco. La zincatura a caldo, invece, immerge il metallo in un bagno di zinco fuso, che provoca la formazione di uno strato in serie di lega zinco-ferro. Questo crea un rivestimento più spesso e più durevole.

Aspetto superficiale

Le finiture elettrozincate sono uniformi, lisce e gradevoli alla vista, il che le rende ideali per applicazioni che richiedono un elevato livello di pregio estetico. A causa del metodo per immersione, i rivestimenti a caldo hanno una finitura più ruvida e meno uniforme.

Spessore del rivestimento

L'elettrogalvanizzazione produce un rivestimento più sottile, più uniforme e con una finitura più liscia. La zincatura a caldo produce uno strato più spesso, che offre maggiore durata e protezione.

Adesione e legame

Il processo elettrochimico crea un forte legame tra il rivestimento e il metallo. La zincatura a caldo crea un robusto legame metallurgico tra il metallo di base e il rivestimento, che si traduce in uno strato durevole e robusto.

Resistenza alla corrosione

Grazie al rivestimento di zinco più spesso, la zincatura a caldo offre una resistenza alla corrosione superiore in ambienti esterni difficili. L'elettrozincatura fornisce una moderata resistenza alla corrosione ed è adatta per ambienti interni e meno impegnativi.

Proprietà meccaniche

La zincatura a caldo fornisce uno strato di protezione più spesso che esalta le caratteristiche meccaniche del metallo e lo rende più resistente all'usura. Vengono mantenute le proprietà meccaniche originali dei metalli elettrozincati, il che li rende ideali per applicazioni che richiedono dimensioni precise e peso minimo.

Implicazioni di costo

A causa della sua applicazione controllata e precisa, l’elettrozincatura tende ad essere più costosa. Fornisce inoltre una finitura di qualità superiore. La zincatura a caldo è più economica quando si tratta di oggetti più grandi e voluminosi.

Elettrozincato vs trattato a caldo: confronta il confronto dettagliato

Confronto dei processi

Fasi del processo di elettrozincatura

- Preparazione: Rimuovere eventuali tracce di sporco o grasso dalla superficie metallica.

- Galvanotecnica: Immergere i metalli in soluzioni elettrolitiche contenenti ioni zinco.

- Corrente di applicazione: Applicare una corrente elettrica alla soluzione per depositare lo zinco sulla superficie metallica.

- Risciacquo e asciugatura: Completare il processo risciacquando e asciugando il metallo rivestito con il rivestimento.

Fasi del processo di zincatura a caldo

- Preparazione: Pulire la superficie metallica dai contaminanti.

- Flussaggio: Per prevenire l'ossidazione, applicare una soluzione di fondente sul metallo prima della zincatura.

- Zincatura: Immergere il metallo in un bagno di zinco fuso a circa 450°C (842°F).

- Raffreddamento e ispezione: Rimuovere il metallo dal bagno, raffreddarlo e controllare la qualità del rivestimento.

Termini tecnici differenziali

- Precisione: L'elettrogalvanizzazione è un processo preciso e controllato che si traduce in un rivestimento più liscio e sottile.

- Spessore: La zincatura a caldo produce un rivestimento più spesso e durevole grazie all'immersione nello zinco fuso.

- Incollaggio: L'elettrogalvanizzazione produce una connessione elettrochimica solida, mentre la zincatura a caldo dello strato di lega di zinco-ferro forma una relazione metallurgica.

Prestazioni e durata

Resistenza alla corrosione in vari ambienti

- Elettrozincato: Offre una moderata resistenza alla corrosione ed è adatto per ambienti interni miti.

- Zincato a caldo: Fornisce una resistenza alla corrosione superiore ed è ideale per ambienti esterni difficili.

Resistenza meccanica e flessibilità

- Elettrozincato: Mantiene le proprietà meccaniche del metallo ed è adatto per applicazioni che richiedono precisione.

- Zincato a caldo: Aumenta la durata e la resistenza del metallo.

Quanto durerà il prodotto e quale manutenzione è necessaria?

- Elettrozincato: Questo prodotto richiede una manutenzione periodica per mantenerne la protezione, soprattutto se utilizzato in ambienti più corrosivi.

- Zincato a caldo: Ha una lunga durata e richiede una manutenzione minima.

Applicazioni e idoneità

Usi ideali per prodotti elettrozincati

- Parti di automobili

- Componenti elettronici

- Elettrodomestici

- Elementi di fissaggio, piccola ferramenta

Usi dei prodotti zincati a caldo

- Acciaio strutturale nelle costruzioni

- Recinzioni e ringhiere sono infissi esterni.

- Sistemi di tubazioni

- Progetti infrastrutturali su larga scala

Considerazioni sull'ambiente e sulla sicurezza

Elettrozincatura e ambiente

- Produce meno rifiuti ed emette meno emissioni rispetto alla zincatura a caldo.

- Se gestito adeguatamente, l’elettrolita utilizzato può essere sicuro.

Impatto ambientale della zincatura a caldo

- Il consumo energetico è maggiore a causa della necessità di mantenere un bagno di zinco fuso.

- Vengono generati più prodotti di scarto che devono essere smaltiti adeguatamente.

Preoccupazioni e regolamenti sulla sicurezza

- Elettrozincatura: È necessario seguire le norme sulla manipolazione e lo smaltimento della soluzione elettrolitica per prevenire la contaminazione.

- Zincatura a caldo: La sicurezza dei lavoratori è fondamentale per evitare ustioni o inalazione di fumi di zinco durante la procedura di zincatura.

Elettrozincato vs trattato a caldo: confronto rapido

Questa tabella fornisce un confronto conciso tra elettrozincatura e zincatura a caldo per aiutarti a fare la scelta giusta.

| Criteri di confronto | Elettrozincatura | Zincatura a caldo |

|---|---|---|

| Fasi del processo | Galvanotecnica degli ioni di zinco in una soluzione elettrolitica utilizzando una corrente elettrica | Immersione del metallo nello zinco fuso, formando strati di lega di zinco-ferro |

| Aspetto superficiale | Liscio, uniforme, esteticamente gradevole | Più ruvido, più spesso e più robusto |

| Spessore del rivestimento | Più sottile e più consistente | Più spesso e più resistente |

| Adesione e legame | Forte legame elettrochimico | Forte legame metallurgico |

| Resistenza alla corrosione | Resistenza alla corrosione moderata, adatta per ambienti interni o miti | Resistenza alla corrosione superiore, ideale per ambienti esterni e difficili |

| Resistenza meccanica | Mantiene le proprietà meccaniche originali, adatte per applicazioni precise | Migliora la robustezza del metallo e la resistenza all'usura, ideale per applicazioni pesanti |

| Costo | Costi più elevati a causa del processo di applicazione preciso | Più conveniente per articoli grandi e ingombranti |

| Applicazioni tipiche | Parti automobilistiche, componenti elettronici, elettrodomestici, elementi di fissaggio | Acciaio strutturale, infissi esterni, sistemi di tubazioni, progetti infrastrutturali su larga scala |

| Impatto ambientale | Produce meno rifiuti ed emissioni | Maggiore consumo di energia, più sottoprodotti di scarto |

| Considerazioni sulla sicurezza | Richiede la corretta manipolazione e smaltimento delle soluzioni elettrolitiche | Le alte temperature e il bagno di zinco fuso richiedono rigorosi protocolli di sicurezza |

Elettrozincato vs trattato a caldo: i pro e i contro

Elettrozincato

Pro

- Superficie liscia: Questo rivestimento è uniforme ed esteticamente gradevole, rendendolo ideale per applicazioni che riguardano l'aspetto.

- Precisione: Questo rivestimento è più sottile e con uno spessore più controllato, rendendolo ideale per parti con tolleranze strette o dettagli fini.

- Resistenza moderata alla corrosione: Adatto per ambienti e climi interni miti, protegge dalla corrosione e dalla ruggine.

- Minore impatto ambientale: Produce meno emissioni e rifiuti rispetto alla zincatura a caldo.

- Gestione immediata: La galvanica consente la manipolazione immediata dei metalli rivestiti e l'ulteriore lavorazione.

Contro

- Costo maggiore: A causa dell’esatto processo di richiesta, generalmente è più costoso.

- Durata inferiore: Il rivestimento più sottile potrebbe non fornire una protezione sufficiente in ambienti difficili o all'aperto.

- Manutenzione periodica: Questo prodotto richiede una manutenzione periodica per mantenere la protezione, soprattutto se utilizzato in ambienti più corrosivi.

- Addensare limitato: È impossibile ottenere i rivestimenti spessi possibili con lo zinco per immersione a caldo, limitandone l'uso per applicazioni pesanti.

Immerso a caldo

Pro

- Resistenza superiore alla corrosione: Eccellente in ambienti esterni e difficili. Offre una protezione robusta contro la corrosione e la ruggine.

- Durabilità: Il rivestimento spesso e tenace aumenta la resistenza meccanica del metallo, rendendolo resistente all'usura.

- Conveniente: Gli articoli grandi e ingombranti sono generalmente più convenienti e offrono un eccellente valore ai progetti che richiedono una protezione duratura.

- Longevità: Ha una lunga durata con una manutenzione minima. Ciò è particolarmente vero in condizioni difficili.

- Processo semplice: Questo processo è adatto per progetti su larga scala, come progetti infrastrutturali e strutturali.

Contro

- Superficie ruvida: Un rivestimento più spesso risulterà in una finitura più ruvida, che non è adatta per applicazioni che richiedono un aspetto raffinato.

- Rivestimento irregolare: Il metodo per immersione può produrre una finitura meno uniforme rispetto all'elettrozincatura.

- Maggiore impatto ambientale: Crea più prodotti di scarto ed emissioni che richiedono uno smaltimento e una gestione adeguati.

- Problemi di sicurezza: Le alte temperature e i bagni di zinco fuso pongono seri problemi alla sicurezza dei lavoratori.

- Potenziale di distorsione: Il calore coinvolto nel processo può distorcere i componenti metallici sottili o delicati.

Conclusione

Il processo di zincatura la scelta – elettrozincata o a caldo – dipende dal progetto e dalle sue esigenze. Comprendere le differenze principali può aiutarti a prendere una decisione informata per garantire che i tuoi prodotti in metallo soddisfino le tue esigenze. Puoi ottenere i migliori risultati scegliendo il corretto processo di zincatura.

Hai bisogno di un produttore affidabile di componenti in lamiera? Shengen è il posto dove andare. Siamo specializzati nel taglio laser, piegatura, finitura superficiale e lavorazione CNC della lamiera. Raggiungere Shengen Oggi stesso e chiedete aiuto a dei professionisti!

FAQ

Cosa è meglio: acciaio elettrozincato o acciaio immerso a caldo?

Le tue esigenze determineranno la scelta. L'elettrogalvanizzazione ha una superficie più liscia ed è adatta per interni con moderata resistenza alla corrosione. L'immersione a caldo è più robusta e più adatta ad ambienti difficili o esterni.

È possibile utilizzare la zincatura elettrolitica all'esterno?

Per ambienti miti o interni, i rivestimenti elettrozincati sono adeguati. I rivestimenti a caldo, tuttavia, sono migliori per ambienti difficili o uso esterno.

Quali metalli possono essere elettrozincati?

Tipicamente vengono applicati rivestimenti elettrozincati su acciaio e ferro. Questo processo utilizza una tecnica elettrochimica inadatta a tutti i tipi di metallo. La zincatura elettrolitica non viene solitamente eseguita su metalli non ferrosi come alluminio o rame. Il processo e l'adesione dello zinco sono progettati espressamente per i metalli ferrosi.

Altre risorse:

Spiegazione della zincatura a caldo – Fonte: Xometria

Impatto ambientale della zincatura – Fonte: Bruynzeel

Standard e regolamenti sulla galvanizzazione – Fonte: Galvanizeit

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.