Le inefficienze possono spesso affliggere i processi di assemblaggio elettrico. Dall'approvvigionamento dei componenti all'assemblaggio finale, sono numerose le fasi in cui possono insinuarsi ritardi ed errori. Queste inefficienze comportano un aumento dei costi, tempi di produzione prolungati e potenziali problemi con la qualità del prodotto.

Per migliorare l’efficienza nell’assemblaggio elettrico, dobbiamo razionalizzare i nostri processi, adottare l’automazione ove possibile e garantire un’adeguata formazione e allocazione delle risorse. Concentrandoci su queste aree critiche possiamo ridurre significativamente tempi e costi di produzione.

Continua a leggere mentre continuiamo a descrivere in dettaglio strategie efficaci per migliorare l'efficienza del processo di assemblaggio elettrico.

Comprensione dei processi di assemblaggio elettrico

Definizione e ambito

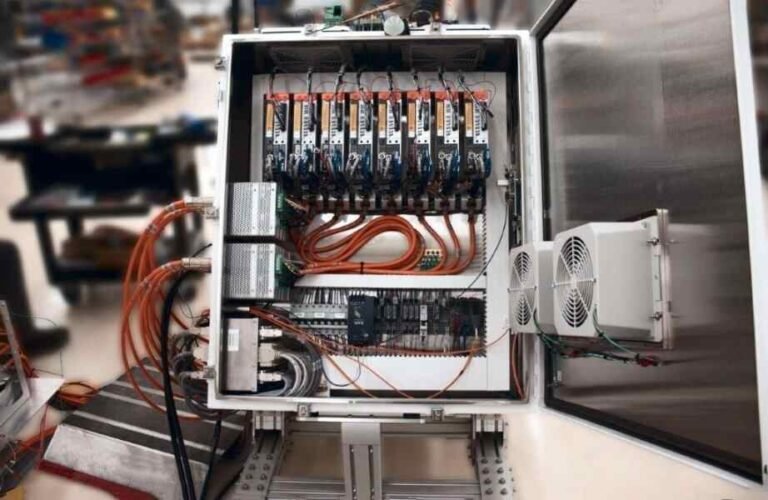

I processi di assemblaggio elettrico comportano la combinazione di vari componenti elettrici per creare dispositivi elettronici funzionali. Questi processi comprendono varie attività, dalle semplici attività di cablaggio al complesso assemblaggio di circuiti stampati.

Componenti e materiali chiave

Nell'assemblaggio elettrico, diversi componenti e materiali critici svolgono un ruolo cruciale. Questi includono:

- Circuiti stampati (PCB): La spina dorsale della maggior parte dei dispositivi elettronici, i PCB ospitano i circuiti e i componenti che ne consentono la funzionalità.

- Fili e cavi: Essenziale per collegare diversi componenti e garantire il corretto flusso dei segnali elettrici.

- Connettori e terminali: Questi uniscono i fili e collegano diverse parti dell'assemblaggio.

- Resistori, condensatori e induttori: Componenti fondamentali che controllano correnti e segnali elettrici.

- Circuiti integrati (CI): Dispositivi complessi a semiconduttore che svolgono varie funzioni all'interno dei sistemi elettronici.

- Interruttori e relè: Consentono il controllo e la distribuzione dell'energia elettrica.

- Involucri e hardware di montaggio: Fornire protezione fisica e supporto per i componenti assemblati.

Tecniche e metodi comuni

Diverse tecniche e metodi sono comunemente impiegati nei processi di assemblaggio elettrico per garantire precisione ed efficienza:

- Saldatura: Il processo di unione di componenti elettrici utilizzando un materiale di riempimento (saldatura) per creare una connessione elettrica affidabile.

- Crimpatura: Implica la compressione di un connettore metallico su un filo per stabilire una connessione sicura.

- Imbracatura a filo: Raggruppamento e organizzazione di fili e cavi per semplificare l'installazione e la manutenzione.

- Tecnologia a montaggio superficiale (SMT): Un metodo per posizionare i componenti direttamente sulla superficie di un PCB, comunemente utilizzato per assemblaggi più piccoli e complessi.

- Tecnologia a foro passante (THT): Implica l'inserimento dei conduttori dei componenti attraverso i fori nel PCB e la loro saldatura in posizione, fornendo legami meccanici solidi.

- Test e ispezione: Ciò può includere ispezioni visive, test automatizzati e test funzionali.

Preparazione pre-assemblaggio

Ottimizzazione della progettazione

Importanza della progettazione per la producibilità (DFM)

DFM si concentra sulla semplificazione della progettazione di prodotti elettronici per garantire che siano facili da produrre, riducendo la complessità e minimizzando potenziali errori durante l'assemblaggio. Incorporando i principi DFM, possiamo semplificare i processi di produzione, ridurre i costi e migliorare la qualità complessiva del prodotto.

Strumenti per una progettazione efficiente

Il software di progettazione assistita da computer (CAD) ci consente di creare layout elettronici precisi e dettagliati. Gli strumenti di simulazione aiutano inoltre a prevedere potenziali problemi e a ottimizzare la progettazione prima dell'inizio della produzione.

Selezione del materiale

Criteri per la scelta dei materiali

La selezione dei materiali adatti è una fase fondamentale nel processo di preassemblaggio. I materiali scelti devono soddisfare criteri specifici, tra cui conduttività elettrica, resistenza termica, durata ed efficienza economica. È essenziale considerare i requisiti dell'applicazione e i fattori ambientali che il prodotto finale dovrà affrontare.

Analisi costi-benefici

Un’analisi costi-benefici approfondita aiuta a prendere decisioni informate sulla selezione dei materiali. Sebbene la scelta dei materiali meno costosi possa essere allettante, è essenziale bilanciare i costi con la qualità e l'affidabilità. Investire in materiali di qualità superiore può portare a meno difetti, a una maggiore durata del prodotto e a costi di manutenzione ridotti.

Formazione della forza lavoro

Abilità richieste

I dipendenti necessitano di varie competenze tecniche, inclusa la competenza nella saldatura, nel cablaggio e nell'utilizzo di strumenti e attrezzature di assemblaggio. Dovrebbero anche sapere come leggere e interpretare disegni e schemi tecnici.

Programmi di formazione e certificazioni

Offriamo programmi di formazione e certificazioni completi per garantire che la nostra forza lavoro sia ben preparata. Questi programmi coprono competenze essenziali e tecniche avanzate, mantenendo il nostro team aggiornato con gli standard e le tecnologie più recenti del settore. Le certificazioni convalidano l'esperienza dei nostri dipendenti, migliorando la loro fiducia e competenza.

Semplificazione della catena di montaggio

Pianificazione del layout

Ottimizzazione del layout dell'area di lavoro

Una pianificazione efficace del layout è fondamentale per una catena di montaggio snella. Possiamo minimizzare gli spostamenti e ridurre i tempi di produzione disponendo strategicamente postazioni di lavoro e attrezzature. L'obiettivo è creare un flusso logico che consenta ai materiali e ai componenti di spostarsi agevolmente da una fase a quella successiva.

Ergonomia e comfort del lavoratore

Garantire che lo spazio di lavoro sia progettato ergonomicamente è fondamentale per il comfort e la produttività dei lavoratori. Postazioni di lavoro regolabili, illuminazione adeguata e strumenti facilmente raggiungibili possono ridurre lo sforzo fisico e l’affaticamento.

Gestione del flusso di lavoro

Mappatura dei processi

La mappatura del processo prevede la creazione di un diagramma dettagliato dell'intero processo di assemblaggio. Questa rappresentazione visiva ci aiuta a comprendere ogni passaggio, identificare le inefficienze e trovare opportunità di miglioramento.

Studi sul tempo e sul movimento

Condurre studi sul tempo e sul movimento ci consente di analizzare come vengono eseguite le attività e quanto tempo impiegano. Questi dati ci aiutano a identificare le aree in cui è possibile risparmiare tempo e ottimizzare i processi.

Implementazione dei principi della produzione snella

Produzione Just-In-Time (JIT).

La produzione Just-In-Time (JIT) mira a ridurre gli sprechi producendo solo ciò che serve quando serve. Ciò minimizza i costi di inventario e riduce il rischio di sovrapproduzione.

Sistemi Kanban

I sistemi Kanban sono strumenti visivi che aiutano a gestire il flusso di lavoro e l'inventario. Utilizzando le bacheche Kanban, possiamo tenere traccia dello stato di ciascuna attività e garantire che i materiali vengano riforniti secondo necessità.

Metodologia 5S

La metodologia 5S si concentra sull’organizzazione e la standardizzazione del posto di lavoro. I cinque principi sono Ordina, Metti in ordine, Brilla, Standardizza e Sostieni. Implementando le 5S, possiamo creare uno spazio di lavoro pulito, organizzato ed efficiente.

Automazione e integrazione tecnologica

Vantaggi dell'automazione nell'assemblaggio elettrico

L'automazione delle attività ripetitive e ad alta intensità di manodopera può ottenere maggiore efficienza, coerenza e precisione. L'automazione riduce il rischio di errore umano, aumenta la velocità di produzione e consente un migliore controllo di qualità. Inoltre, consente ai nostri lavoratori qualificati di concentrarsi su compiti più complessi, portando ad una forza lavoro più produttiva e soddisfatta.

Tipi di tecnologie di automazione

Assemblaggio robotico

L’assemblaggio robotizzato prevede:

- Utilizzo di robot per eseguire attività come la saldatura.

- Avvitamento.

- Posizionamento dei componenti sui circuiti stampati.

I robot possono lavorare ad alta velocità con precisione, garantendo una qualità costante. Possono anche operare in ambienti pericolosi, riducendo il rischio per i lavoratori umani.

Test e ispezioni automatizzati

Questi sistemi utilizzano sensori avanzati e tecnologie di imaging per ispezionare componenti e assiemi per individuare eventuali difetti. I test automatizzati possono eseguire controlli funzionali in modo rapido e accurato, identificando i problemi prima che i prodotti passino alla fase successiva.

Soluzioni software

Sistemi di esecuzione della produzione (MES)

I Manufacturing Execution Systems (MES) sono soluzioni software che monitorano e controllano i processi di produzione in fabbrica. MES fornisce dati in tempo reale sulle attività di produzione, aiutandoci a tenere traccia dei progressi, identificare i colli di bottiglia e ottimizzare i flussi di lavoro.

Sistemi ERP (Enterprise Resource Planning).

I sistemi ERP gestiscono l'inventario, l'approvvigionamento, la pianificazione della produzione e la logistica per l'assemblaggio elettrico. Utilizzando l'ERP, possiamo semplificare le operazioni, migliorare l'allocazione delle risorse e migliorare la comunicazione tra i reparti.

Controllo e garanzia di qualità

Stabilire standard di qualità

Standard e certificazioni internazionali

Standard come ISO 9001 e IPC-A-610 forniscono linee guida per la gestione della qualità e l'abilità artistica negli assemblaggi elettronici. Il rispetto di questi standard dimostra il nostro impegno nel mantenere processi di produzione di alta qualità e nel soddisfare i requisiti del settore globale.

Metriche di qualità interna

Oltre agli standard internazionali, stabiliamo parametri di qualità interni adattati ai nostri processi e prodotti specifici. Queste metriche ci aiutano a monitorare le prestazioni e identificare le aree di miglioramento. I parametri chiave possono includere tassi di difetto, tassi di rendimento e punteggi di soddisfazione del cliente.

Procedure di test

Test funzionali

Il test funzionale verifica che il prodotto assemblato funzioni secondo le sue specifiche. Questo tipo di test verifica la funzionalità dei singoli componenti e dell'intero sistema, garantendo che il prodotto funzioni come previsto.

Test ambientali

I test ambientali valutano le prestazioni dei prodotti in varie condizioni ambientali, come temperatura, umidità e vibrazioni. Questi test garantiscono che i nostri prodotti possano resistere alle condizioni che incontrano durante l'uso.

Miglioramento continuo

Analisi delle cause profonde

L'analisi delle cause profonde è un approccio sistematico per identificare le cause alla base dei difetti e dei problemi di qualità. Comprendendo la causa principale, possiamo implementare soluzioni pratiche per prevenire il ripetersi. Questo processo prevede la raccolta di dati, l’analisi del problema e lo sviluppo di azioni correttive.

Azioni Correttive e Preventive (CAPA)

Le azioni correttive implicano la risoluzione dei problemi esistenti, mentre le azioni preventive si concentrano sull’identificazione e la mitigazione dei potenziali problemi prima che si verifichino. Implementando CAPA, creiamo un sistema di gestione della qualità proattivo che migliora continuamente i nostri processi e previene i difetti.

Gestione della catena di approvvigionamento

Selezione e gestione dei fornitori

Criteri di scelta dei fornitori

Consideriamo diversi criteri nella scelta dei fornitori, inclusa la loro capacità di soddisfare gli standard di qualità, affidabilità nei tempi di consegna, prezzi e stabilità finanziaria. Valutiamo inoltre la loro capacità di innovazione e la volontà di collaborare ad iniziative di miglioramento continuo.

Costruire forti relazioni con i fornitori

Costruire e mantenere solide relazioni con i fornitori è fondamentale per una catena di fornitura resiliente. Ci concentriamo su una comunicazione chiara, trasparenza e rispetto reciproco. Riunioni regolari e revisioni delle prestazioni aiutano ad allineare gli obiettivi e ad affrontare tempestivamente eventuali problemi.

Gestione delle scorte

Tecniche di ottimizzazione delle scorte

Utilizziamo varie tecniche per ottimizzare l'inventario, come i sistemi di inventario Just-In-Time (JIT), che riducono le scorte in eccesso e liberano capitale. Inoltre, implementiamo la previsione della domanda per prevedere con precisione le esigenze future.

Ridurre al minimo le scorte e le scorte eccessive

Per ridurre al minimo le scorte e le scorte eccessive, adottiamo diverse strategie. I livelli delle scorte di sicurezza vengono mantenuti per tamponare eventuali picchi di domanda imprevisti o interruzioni della catena di approvvigionamento. Utilizziamo anche sistemi di riordino automatizzati che attivano gli ordini quando i livelli di inventario scendono al di sotto di una soglia predefinita.

Logistica e Distribuzione

Metodi di trasporto efficienti

Valutiamo e selezioniamo i migliori metodi di trasporto in base a velocità, costo e affidabilità. Ciò potrebbe comportare l’utilizzo di una combinazione di trasporto aereo, marittimo e terrestre per bilanciare velocità e costi.

Gestione del magazzino

Implementiamo sistemi di gestione del magazzino (WMS) per automatizzare e semplificare le operazioni. Questi sistemi aiutano a monitorare l'inventario, gestire le posizioni di stoccaggio e ottimizzare i percorsi di prelievo.

Misurazione delle prestazioni e KPI

Indicatori chiave di prestazione per l'assemblaggio elettrico

Facciamo affidamento su diversi indicatori chiave di prestazione (KPI) per misurare in modo efficace le prestazioni nell'assemblaggio elettrico. Questi KPI ci aiutano a monitorare efficienza, qualità e produttività. Gli indicatori chiave includono:

- Rendimento di primo passaggio (FPY): La percentuale di assiemi che superano il controllo di qualità la prima volta senza rilavorazioni. Un FPY elevato indica processi efficienti e privi di errori.

- Tempo di ciclo: Il tempo totale per completare un assieme dall'inizio alla fine. La riduzione del tempo di ciclo migliora la produttività e l'efficienza complessiva.

- Tasso di difetti: Il numero di difetti identificati per unità prodotta. Tassi di difetti inferiori indicano una qualità superiore e un migliore controllo del processo.

- Consegna puntuale (OTD): La percentuale di ordini consegnati entro la data promessa. Gli elevati tassi di OTD riflettono programmi di produzione affidabili ed efficienti.

- Efficacia complessiva dell'attrezzatura (OEE): Una misura composita che considera la disponibilità, le prestazioni e la qualità delle apparecchiature. Un OEE elevato indica un utilizzo ottimale di macchinari e risorse.

- Costo della qualità (CoQ): Il costo totale sostenuto per garantire la qualità del prodotto, inclusi i costi di prevenzione, valutazione e guasti. Il monitoraggio del CoQ aiuta a bilanciare la qualità con l'efficienza dei costi.

Raccolta e analisi dei dati

Utilizziamo sistemi e software automatizzati per raccogliere dati in tempo reale su vari aspetti del processo di assemblaggio. Ciò include i dati provenienti dalle linee di produzione, dai controlli di qualità e dalle prestazioni delle apparecchiature.

L'analisi di questi dati aiuta a identificare tendenze, individuare aree di miglioramento e prendere decisioni basate sui dati. Utilizziamo metodi statistici e strumenti di visualizzazione per interpretare i dati, rendendoli più facili da comprendere e agire di conseguenza.

Benchmarking e buone pratiche

Il benchmarking implica il confronto dei nostri parametri di prestazione con gli standard e le migliori pratiche del settore. Questo ci aiuta a capire la nostra posizione rispetto ai nostri concorrenti e a identificare le aree di miglioramento.

Studiando le migliori pratiche del settore, possiamo adottare strategie e tecniche che si sono dimostrate efficaci. Ciò potrebbe includere l’implementazione di nuove tecnologie, l’ottimizzazione dei flussi di lavoro o il miglioramento delle misure di controllo della qualità.

Conclusione

Migliorare l’efficienza nei processi di assemblaggio elettrico è essenziale per mantenere la competitività e soddisfare le aspettative dei clienti. Possiamo migliorare significativamente le nostre capacità produttive concentrandoci su aree critiche come la preparazione del pre-assemblaggio, la razionalizzazione della catena di montaggio, l'integrazione di automazione e tecnologia e la garanzia di un rigoroso controllo di qualità.

Hai bisogno di un produttore affidabile di componenti in lamiera? Shengen è il posto dove andare. Siamo specializzati nel taglio laser, piegatura, finitura superficiale e lavorazione CNC della lamiera. Raggiungere Shengen Oggi stesso e chiedete aiuto a dei professionisti!

Domande frequenti

Quali sono i colli di bottiglia più comuni nell’assemblaggio elettrico?

I colli di bottiglia comuni nell'assemblaggio elettrico includono:

- Layout dello spazio di lavoro inefficiente.

- Formazione insufficiente dei lavoratori.

- Ritardi nella fornitura dei componenti.

- Misure di controllo della qualità inadeguate.

Questi problemi possono portare a tempi di produzione rallentati, costi maggiori e tassi di difetti più elevati.

In che modo l'automazione può influire sull'efficienza dei processi di assemblaggio elettrico?

L’automazione migliora significativamente l’efficienza eseguendo attività ripetitive e ad alta intensità di manodopera in modo preciso e rapido. Riduce l'errore umano, aumenta la velocità di produzione e garantisce una qualità costante. I sistemi di test e ispezione automatizzati aiutano inoltre a identificare tempestivamente i difetti, ridurre le rilavorazioni e migliorare l'affidabilità del prodotto.

Come possono le aziende garantire il miglioramento continuo dei propri processi di assemblaggio?

Il miglioramento continuo può essere garantito implementando programmi di formazione regolari, conducendo analisi delle cause profonde dei difetti e applicando azioni correttive e preventive (CAPA). Le aziende dovrebbero inoltre stabilire parametri di qualità interni, effettuare parametri di riferimento rispetto agli standard di settore e adottare le migliori pratiche.

Altre risorse:

Progettazione per la producibilità (DFM) – Fonte: Ewmfg

Ottimizzazione dell'inventario – Fonte: SAP

Sistemi Kanban - Fonte: Wikipedia

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.