I processi di incisione svolgono un ruolo cruciale nella produzione di semiconduttori e nella microfabbricazione. Gli ingegneri si trovano spesso a dover scegliere il metodo di incisione più adatto ai loro progetti. Comprendere le differenze tra incisione a secco e a umido può avere un impatto significativo sulla qualità del prodotto e sull'efficienza della produzione.

La scelta della giusta tecnica di incisione può migliorare il vostro processo di produzione. Esploriamo le specifiche di ciascun metodo, compresi i processi e le applicazioni.

Che cos'è l'incisione?

L'incisione è un processo di produzione che rimuove selettivamente il materiale da un substrato per creare modelli o disegni desiderati. La rimozione controllata del materiale crea canali, cavità e modelli con profondità e geometrie specifiche.

Tradizionalmente, ciò comporta l'utilizzo di acidi forti o mordenti per incidere le parti non protette di una superficie metallica. Nelle applicazioni moderne, le tecniche di incisione si sono evolute fino a comprendere vari metodi chimici e fisici adatti a diversi materiali, tra cui metalli, semiconduttori e ceramiche.

Metodi di incisione: Una panoramica dei due approcci principali

I metodi di incisione si dividono in due categorie principali in base ai meccanismi di rimozione del materiale. L'incisione a secco impiega mordenzanti gassosi e plasma, mentre l'incisione a umido utilizza soluzioni chimiche liquide. Ciascun approccio offre vantaggi distinti per diversi scenari di produzione.

Fattori da considerare nella scelta del metodo di incisione

La scelta del giusto metodo di incisione influisce sulla qualità e sul costo del prodotto. Ecco cosa devono valutare gli ingegneri:

Selettività

La selettività si riferisce al rapporto tra le velocità di incisione del materiale da incidere e degli strati o maschere sottostanti. Un'elevata selettività è fondamentale perché determina l'efficacia con cui il mordenzante rimuove solo il materiale mirato, preservando gli altri.

Ad esempio, una selettività di incisione di 10:1 significa che il materiale di interesse viene rimosso dieci volte più velocemente del materiale della maschera. Questa caratteristica è fondamentale nelle applicazioni in cui è richiesta una modellazione precisa, che garantisca che solo aree specifiche siano interessate dal processo di incisione.

Tasso di mordenzatura

La velocità di incisione misura la velocità con cui il materiale viene rimosso durante il processo di incisione, generalmente espressa in micrometri al minuto (µm/min). Sebbene una velocità di incisione più elevata possa portare a tempi di produzione più rapidi, è essenziale bilanciare la velocità con la precisione.

L'incisione rapida può compromettere la risoluzione degli elementi o portare a sottosquadri indesiderati. Pertanto, la scelta di un metodo di incisione con una velocità appropriata per l'applicazione specifica è fondamentale.

Uniformità dell'incisione

L'uniformità di mordenzatura indica la costanza con cui la velocità di mordenzatura viene applicata all'intero substrato. Un'incisione non uniforme può comportare variazioni nelle dimensioni degli elementi e nella qualità complessiva. L'uniformità può essere influenzata da diversi fattori, tra cui il design della camera, la distribuzione del flusso di gas nell'incisione a secco e la composizione della soluzione nell'incisione a umido.

Altre considerazioni

Incisione isotropica

L'incisione isotropica avviene in modo uniforme in tutte le direzioni, dando luogo a profili arrotondati e potenziali sottosquadri. Questo metodo è spesso più rapido, ma potrebbe non garantire la precisione necessaria per i progetti più complessi.

Incisione anisotropa

L'incisione anisotropica rimuove preferenzialmente il materiale in direzioni specifiche, consentendo di ottenere caratteristiche più nitide e bordi ben definiti. Questo metodo è ideale per applicazioni di alta precisione, come la produzione di semiconduttori e MEMS.

Acquaforte a secco: le basi

L'incisione a secco rappresenta una pietra miliare della moderna produzione microelettronica. Vediamo i suoi aspetti principali:

Definizione e panoramica dell'incisione a secco

L'incisione a secco è un processo di rimozione del materiale che utilizza gas ionizzati, o plasma, per incidere modelli su un substrato. A differenza dell'incisione a umido, che si basa su sostanze chimiche liquide, l'incisione a secco offre una maggiore precisione e controllo, rendendola ideale per la produzione di semiconduttori e le applicazioni di microfabbricazione.

Questa tecnica crea elementi intricati con un taglio minimo, ottenendo rapporti di aspetto elevati e geometrie ben definite.

Processo di incisione a secco

Il processo di incisione a secco prevede diverse fasi chiave:

- Preparazione: Un substrato, in genere un wafer di semiconduttore, viene posto in una camera a vuoto.

- Generazione di plasma: I gas reattivi vengono introdotti nella camera e ionizzati con l'energia della radiofrequenza (RF), creando un plasma di elettroni liberi e ioni con carica positiva.

- Rimozione del materiale: Gli ioni del plasma vengono accelerati verso il substrato, dove reagiscono chimicamente con il materiale della superficie o staccano fisicamente gli atomi. In questo modo si ottiene una rimozione mirata del materiale, strato per strato.

- Scarico: I sottoprodotti della reazione vengono evacuati dalla camera, consentendo un processo continuo.

Tipi di tecniche di incisione a secco

Incisione al plasma

L'incisione al plasma è una tecnica di incisione a secco molto diffusa che impiega il plasma per rimuovere il materiale dal substrato. A seconda dei parametri del processo, può ottenere profili di incisione sia isotropi che anisotropi.

Incisione ionica reattiva (RIE)

L'incisione ionica reattiva (RIE) combina processi di incisione chimici e fisici. Nel RIE, gli ioni reattivi generati nel plasma reagiscono chimicamente con il substrato, fornendo al contempo un controllo direzionale attraverso il bombardamento fisico.

Incisione a fascio di ioni (IBE)

L'incisione a fascio ionico (IBE) utilizza un fascio focalizzato di ioni diretto sulla superficie del substrato. Questa tecnica fornisce un'incisione altamente direzionale ed è principalmente fisica, consentendo un controllo preciso sulla rimozione del materiale.

Vantaggi e svantaggi dell'incisione a secco

Vantaggi:

- Precisione: Le tecniche di incisione a secco consentono di ottenere caratteristiche fini con elevati rapporti d'aspetto.

- Controllo: Offre un migliore controllo del profilo di incisione rispetto all'incisione a umido, consentendo un'incisione anisotropa.

- Riduzione dell'uso di sostanze chimiche: In genere richiede meno sostanze chimiche rispetto ai processi a umido, facilitando lo smaltimento dei sottoprodotti.

- Automazione: Può essere automatizzato per migliorare la sicurezza e l'efficienza durante il funzionamento.

Svantaggi:

- Costo: L'attrezzatura necessaria per l'incisione a secco tende a essere più costosa di quella a umido.

- Complessità: Richiede conoscenze e competenze specialistiche per operare in modo efficace.

- Danno potenziale: Gli ioni ad alta energia possono causare danni o difetti alla superficie se non vengono controllati attentamente.

Acquaforte: le basi

L'incisione a umido rimane un metodo ampiamente adottato nella produzione. Ecco un esame dettagliato:

Definizione e panoramica dell'incisione a umido

L'incisione a umido è un processo chimico che rimuove selettivamente il materiale da un substrato utilizzando mordenzanti liquidi. Questi mordenzanti sono tipicamente composti da soluzioni acide o basiche che reagiscono con il materiale del substrato, formando prodotti solubili che possono essere lavati via.

Questo metodo è ampiamente utilizzato nella microfabbricazione e nella produzione di semiconduttori grazie alla sua semplicità ed efficacia nel creare modelli intricati su vari materiali.

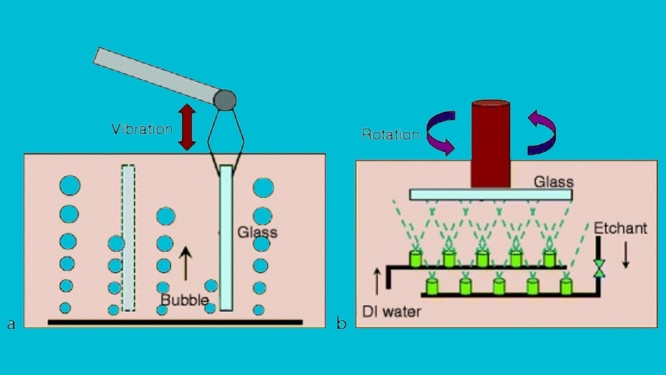

Processo di mordenzatura a umido

Il processo di incisione a umido prevede generalmente le seguenti fasi:

- Preparazione: Un substrato, spesso rivestito da uno strato protettivo (maschera), viene immerso o spruzzato con una soluzione mordenzante.

- Reazione chimica: Il mordenzante reagisce con le aree esposte del substrato, dissolvendo il materiale. La cinetica di reazione dipende da fattori quali la temperatura, la concentrazione e la natura del mordenzante.

- Rimozione dei sottoprodotti: I prodotti solubili che si formano durante la reazione vengono lavati via, lasciando il disegno desiderato sul substrato.

- Risciacquo: Dopo l'incisione, il substrato viene risciacquato per rimuovere i residui di mordenzante e i sottoprodotti.

Tipi di soluzioni per l'incisione a umido

Le soluzioni per l'incisione a umido possono essere classificate in base alla loro natura chimica:

Soluzioni acide

Le soluzioni acide sono comunemente utilizzate nei processi di incisione a umido. Esempi sono:

- Acido cloridrico (HCl): Spesso utilizzato per i metalli e alcuni ossidi.

- Acido fluoridrico (HF): Efficace per incidere il biossido di silicio e i materiali in vetro.

- Acido nitrico (HNO3): Utilizzato per metalli come l'alluminio e per scopi di pulizia.

Questi acidi reagiscono in modo aggressivo con vari materiali, rendendoli adatti ad applicazioni di incisione selettiva.

Soluzioni di base

Anche le soluzioni di base svolgono un ruolo importante nell'incisione a umido. Ne sono un esempio:

- Idrossido di sodio (NaOH): Comunemente utilizzato per l'incisione del silicio e di alcuni metalli.

- Idrossido di potassio (KOH): Spesso utilizzato nella lavorazione dei semiconduttori grazie alla sua efficacia sul silicio.

Le soluzioni basiche tendono ad essere meno aggressive di quelle acide, ma a seconda dell'applicazione possono comunque rimuovere efficacemente il materiale.

Vantaggi e svantaggi dell'incisione ad umido

Vantaggi:

- Semplicità: Le apparecchiature per l'incisione a umido sono generalmente meno complesse e più economiche dei sistemi di incisione a secco.

- Elevata velocità di mordenzatura: L'incisione a umido offre in genere tassi di rimozione del materiale più rapidi, grazie al contatto diretto dei mordenzanti liquidi con il substrato.

- Uniformità: Questo metodo consente di ottenere un'incisione uniforme su ampie superfici, a tutto vantaggio della lavorazione in lotti.

Svantaggi:

- Natura isotropa: L'incisione a umido è spesso isotropa, cioè rimuove il materiale in modo uniforme in tutte le direzioni, il che può portare a sottosquadri sotto le maschere protettive.

- Manipolazione dei prodotti chimici: Richiede un'attenta manipolazione di sostanze chimiche pericolose e un corretto smaltimento dei prodotti di scarto.

- Precisione limitata: L'ottenimento di caratteristiche fini al di sotto di 1 micrometro può essere difficile a causa dell'effetto di incisione laterale.

Qual è la differenza tra l'incisione a secco e l'incisione a umido?

L'incisione a secco e l'incisione a umido sono due tecniche fondamentali utilizzate nella microfabbricazione e nella produzione di semiconduttori. Ognuna di esse presenta caratteristiche distinte che le rendono adatte a diverse applicazioni. Ecco un rapido confronto tra le due tecniche di incisione per capire rapidamente le differenze.

| Caratteristica | Incisione a secco | Incisione a umido |

|---|---|---|

| Tipo di processo | Utilizza gas o plasmi per la rimozione del materiale | Utilizza prodotti chimici liquidi (mordenzanti) |

| Precisione | Alta precisione, in grado di ottenere un'incisione anisotropica | Generalmente meno preciso, spesso isotropo |

| Complessità delle apparecchiature | Sono necessarie apparecchiature più complesse e costose | Apparecchiature più semplici ed economiche |

| Uso chimico | In genere utilizza meno sostanze chimiche | Richiede grandi volumi di prodotti chimici |

| Velocità di mordenzatura | Può variare; spesso è più lento dell'incisione a umido | Tassi di incisione generalmente più elevati |

| Selettività | Selettività inferiore rispetto all'incisione a umido | Maggiore selettività tra i materiali |

| Controllo dell'incisione | Maggiore controllo sul profilo di incisione | Minore controllo, con conseguente potenziale sottoquotazione |

| Sicurezza | Generalmente più sicuro grazie alla minore manipolazione di sostanze chimiche | Maggiori rischi per la sicurezza a causa di sostanze chimiche pericolose |

Applicazioni dell'incisione a secco

L'incisione a secco domina la moderna produzione microelettronica. Ecco dove si rivela preziosa:

L'incisione a secco nella produzione di semiconduttori

La produzione di semiconduttori dipende dall'incisione a secco per la sua precisione e il suo controllo:

- Crea porte di transistor su scala nanometrica con pareti laterali verticali

- Forma fori di contatto stretti e profondi per le interconnessioni dei chip

- Taglia le trincee di isolamento tra i componenti attivi

- Modelli a più strati metallici per circuiti complessi

Il ruolo dell'incisione a secco nei dispositivi MEMS

La produzione di MEMS richiede strutture 3D sofisticate:

- Tagliare cavità accelerometriche precise nel silicio

- Forma molle e travi meccaniche per i sensori

- Crea camere acustiche per microfoni MEMS

- Rimuove gli strati sacrificali per le parti mobili

Uso dell'incisione a secco nella produzione di fotomaschere

La qualità delle fotomaschere influisce direttamente sulla produzione di chip:

- Incisione di modelli al cromo con precisione nanometrica

- Crea elementi di sfasamento per una maggiore risoluzione

- Consente la riparazione mirata dei difetti della maschera

- Rimuove i rivestimenti riflettenti indesiderati

Dry Etching per dispositivi microfluidici

La fabbricazione di chip microfluidici trae vantaggio dal controllo dell'incisione a secco:

- Produce profondità uniformi del canale

- Crea porte di ingresso/uscita pulite

- Modifica la chimica di superficie per il controllo dei fluidi

- Consente di realizzare dispositivi elettronici-fluidici ibridi

Applicazioni dell'incisione a umido

L'incisione a umido consente di rimuovere il materiale sfuso in modo economicamente vantaggioso. Ecco come la utilizzano i produttori:

L'incisione a umido nella lavorazione dei wafer di silicio

La produzione di wafer di silicio si basa sull'incisione a umido:

- Rimozione dei danni da sega dopo il taglio dei wafer

- Creazione dei segni di allineamento dei wafer

- Assottigliamento dei wafer allo spessore finale

- Texture delle superfici per un migliore assorbimento della luce

L'incisione a umido nella produzione di celle solari

I produttori di energia solare sfruttano l'incisione a umido per aumentare l'efficienza:

- Texture delle superfici in silicone per intrappolare più luce

- Rimuove gli strati danneggiati dai processi di taglio

- Crea strutture di emettitori selettivi

- Pulisce i contatti metallici prima della placcatura

Mordenzatura a umido per la deposizione di film sottili

La lavorazione a film sottile utilizza l'incisione a umido per:

- Strati di contatto in metallo

- Rimuovere le aree di pellicola indesiderate

- Creare bordi a gradini per l'adesione dello strato

- Definire le regioni attive del dispositivo

Mordenzatura a umido per la pulizia e la preparazione delle superfici

La preparazione della superficie richiede una pulizia accurata:

- Rimuove i contaminanti organici

- Strisce di ossidi nativi

- Prepara le superfici per Rivestimento

- Attiva le superfici per l'incollaggio

Conclusione

L'incisione è un processo critico nella produzione moderna, con l'incisione a secco e a umido che svolgono ruoli diversi in varie applicazioni. La comprensione delle differenze tra questi metodi consente a ingegneri e produttori di scegliere la tecnica più appropriata per le loro esigenze specifiche.

Non esitate a contattarci se desiderate migliorare i vostri processi produttivi o se avete bisogno di una guida esperta sulle tecniche di incisione. Contattaci oggi stesso per discutere di come possiamo supportare i vostri progetti e aiutarvi a raggiungere i vostri obiettivi!

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.