La colata continua svolge un ruolo significativo nel modo in cui oggi vengono prodotti i componenti metallici. Offre un metodo rapido e costante per trasformare il metallo fuso in forme solide che le fabbriche possono lavorare ulteriormente. Volete sapere come funziona e perché è migliore dei vecchi metodi? Vediamo come funziona.

Che cos'è la colata continua?

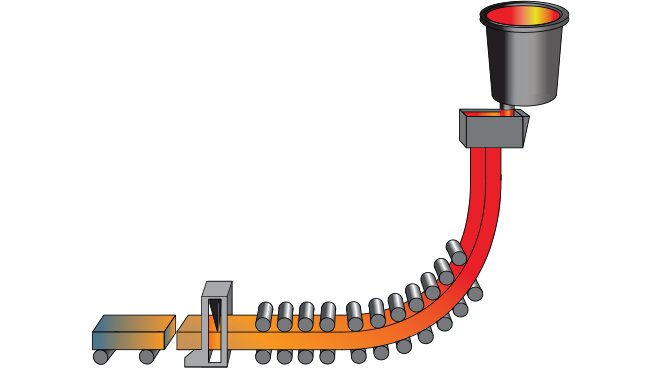

La colata continua è un processo che trasforma il metallo fuso in forme solide senza fermarsi. Il metallo viene versato in uno stampo in movimento. Quando tocca le pareti fredde dello stampo, inizia a raffreddarsi e a formare un guscio esterno solido. I rulli tirano il metallo parzialmente solido verso il basso mentre continua a raffreddarsi. Una volta completamente solido, il metallo viene tagliato in lunghezze fisse.

Lo scopo principale della colata continua è quello di rendere la produzione di metallo più veloce, pulita ed economica. Consente alle fabbriche di trasformare il metallo fuso in forme utilizzabili in un'unica fase, risparmiando tempo ed evitando lavori supplementari come il riscaldamento, la rifusione o la rimodellazione.

Contesto storico ed evoluzione del processo

Prima della colata continua, il metallo veniva prodotto con la colata in lingotti. Gli operai versavano il metallo fuso negli stampi, aspettavano che si raffreddasse e poi lo riscaldavano per modellarlo ulteriormente. Questo metodo richiedeva più tempo e carburante e spesso causava maggiori sprechi.

A metà del 1900, gli ingegneri europei e giapponesi trovarono il modo di fondere il metallo senza fermarsi. Negli anni '70, l'industria siderurgica aveva adottato ampiamente questo processo. In seguito, anche i produttori di alluminio e rame iniziarono a utilizzarlo.

Oggi, la maggior parte degli impianti metallurgici utilizza una qualche forma di colata continua. Le macchine sono migliorate nel tempo, con controlli e automazione migliori che contribuiscono a garantire una produzione costante e una qualità superiore.

Perché la colata continua è importante per la produzione moderna

Le fabbriche moderne devono lavorare velocemente, essere costanti e mantenere i costi bassi. La colata continua supporta tutti questi obiettivi.

Contribuisce a ridurre gli scarti e a risparmiare materiale. Inoltre, migliora la finitura superficiale e rende il metallo più resistente. Poiché la maggior parte delle fasi è automatizzata, riduce i costi di manodopera e di energia.

Questo processo consente ai produttori di reagire rapidamente alle esigenze dei clienti, offrendo loro un chiaro vantaggio sia in termini di prezzi che di qualità dei prodotti.

Suddivisione passo per passo del processo di colata continua

Ogni fase della colata continua deve essere attentamente monitorata. Anche piccoli problemi possono compromettere la resistenza, la forma o la finitura superficiale del metallo. Ecco come funziona il processo, passo dopo passo.

Colata di metallo fuso

Il processo inizia nel forno. Una volta che il metallo è completamente fuso, viene versato in un grande contenitore chiamato mestola. La siviera si sposta nell'area di colata e svuota il metallo in una paniera.

La paniera agisce come una vasca di contenimento. Aiuta a distribuire il flusso di metallo in modo uniforme e filtra le particelle indesiderate. Da qui, il metallo fuso fluisce in uno stampo raffreddato ad acqua. Un'asta di arresto o una saracinesca controlla il flusso per mantenerlo costante.

Oscillazione e solidificazione dello stampo

All'interno dello stampo, lo strato esterno del metallo tocca le pareti fredde dello stampo e inizia a solidificarsi. Lo stampo si muove delicatamente su e giù con piccoli movimenti. Questo movimento è chiamato oscillazione.

L'oscillazione aiuta a evitare che il metallo si attacchi allo stampo e riduce la possibilità di crepe superficiali. A questo punto il guscio esterno diventa solido, ma il centro è ancora fuso. Il metallo lascia lo stampo come un filamento solido all'esterno e liquido all'interno.

Zona di raffreddamento secondaria

Successivamente, il filo entra nella zona di raffreddamento secondaria. Viene spruzzato con acqua o raffreddato con nebbia da tutti i lati. È qui che la maggior parte del metallo diventa solido.

Il raffreddamento deve essere uniforme per evitare tensioni o crepe. I sensori di temperatura rilevano la velocità di raffreddamento del filamento. Questa fase è essenziale perché la corretta velocità di raffreddamento aiuta il metallo a formare una struttura forte e uniforme.

Ritiro e taglio

Una volta che il filo è eccellente, i rulli lo tirano verso il basso. Questi rulli mantengono il metallo in movimento costante e lo sostengono quando raggiunge l'area di taglio. Le macchine lo tagliano in pezzi più corti. A seconda della loro forma e dimensione, questi pezzi sono chiamati billette, blumi o bramme.

Dopo il taglio, i pezzi di metallo sono pronti per la fase successiva.rotolamento, la lavorazione o l'imballaggio per la consegna.

Materiali comunemente utilizzati nella colata continua

Metalli diversi funzionano bene con la colata continua. Alcuni scorrono meglio, altri solidificano in modo pulito e con meno difetti. La scelta dipende dall'uso e dal settore del prodotto.

Acciaio

L'acciaio è il metallo più comunemente utilizzato nella colata continua. Sia l'acciaio al carbonio che l'acciaio legato possono essere colati in questo modo. Il processo funziona bene per bramme piatte, billette quadrate e grandi blocchi. L'acciaio ottenuto dalla colata continua è utilizzato nel settore edile, automobilistico, degli utensili e altro ancora. La maggior parte dell'acciaio mondiale nasce oggi come prodotto di colata continua.

Alluminio

Anche l'alluminio e le sue leghe si comportano bene nella colata continua. Si raffreddano più rapidamente dell'acciaio e necessitano di un controllo accurato per evitare cricche. Le lastre di alluminio sono utilizzate nei settori aerospaziale, elettronico, degli imballaggi e dei materiali da costruzione.

Rame e leghe di rame

Il rame ha buone proprietà termiche ed elettriche. La colata continua aiuta a formare barre, tubi e piastre con superfici lisce e dimensioni ridotte. I prodotti in rame realizzati in questo modo sono utilizzati per cablaggi, elettronica, impianti idraulici e scambiatori di calore.

Altri metalli

Alcune leghe di zinco, nichel e titanio possono essere fuse in continuo. Sono utilizzate in settori speciali come quello aerospaziale o navale. La fusione di questi metalli richiede attrezzature personalizzate e uno stretto controllo della temperatura.

Controllo della temperatura e del raffreddamento

Il controllo del raffreddamento è una parte fondamentale della colata continua. Influisce direttamente sulla resistenza, sulla qualità della superficie e sulla struttura interna del metallo. Se il raffreddamento non viene eseguito correttamente, il getto può incrinarsi, deformarsi o risultare debole.

Importanza della regolazione termica

Il metallo fuso deve raffreddarsi alla giusta velocità. Se si raffredda troppo rapidamente, la superficie potrebbe rompersi. Se si raffredda troppo lentamente, la forma potrebbe cambiare o potrebbero formarsi dei difetti interni. L'obiettivo è raffreddare il metallo in modo uniforme e costante.

I sensori di temperatura e i sistemi di controllo monitorano il processo in tempo reale. Regolano la quantità d'acqua spruzzata, la velocità e il momento, oltre a controllare il raffreddamento dello stampo. Questi sistemi aiutano a formare una superficie metallica forte, pulita e uniforme.

Raffreddamento primario e secondario

Il raffreddamento avviene in due fasi principali.

Il raffreddamento primario inizia all'interno dello stampo. Lo stampo è dotato di canali d'acqua che sottraggono calore alla superficie. È qui che si forma il primo strato solido di metallo. L'oscillazione dello stampo impedisce al metallo di aderire alle pareti.

Il raffreddamento secondario inizia dopo l'uscita del metallo dallo stampo. Spruzzi d'acqua o nebulizzatori colpiscono il filamento di metallo da tutti i lati. Questo raffredda l'interno del filamento e termina il processo di solidificazione. La velocità di spruzzatura e la temperatura dipendono dal tipo di metallo e dalle dimensioni del filamento.

Queste due zone di raffreddamento devono essere attentamente bilanciate. Il guscio esterno può rompersi se lo stampo raffredda il metallo troppo rapidamente. Se la zona di spruzzatura è troppo fredda o veloce, il metallo interno potrebbe ridursi in modo non uniforme o stressarsi.

Evitare crepe e deformazioni

Le crepe si formano quando il raffreddamento è troppo rapido o irregolare. Possono comparire in superficie, negli angoli o in profondità nel metallo. Le deformazioni si verificano quando il filo viene tirato prima di essere allungato.

Per evitare questo problema, gli ingegneri regolano molti fattori. Controllano il getto, il flusso d'acqua e la velocità di movimento del filo. Inoltre, progettano stampi e configurazioni dei rulli per proteggere i punti deboli, come gli angoli e i bordi.

I sistemi moderni utilizzano cicli di feedback per reagire rapidamente. Questi sistemi modificano le impostazioni di raffreddamento per evitare punti caldi o freddi. L'obiettivo è sempre quello di ottenere un filo liscio e solido, senza crepe o problemi di forma.

Vantaggi della colata continua

La colata continua offre molti vantaggi ai produttori di metallo. Aiuta a ridurre gli scarti, a migliorare la qualità e ad accelerare la produzione.

Miglioramento della resa dei materiali e riduzione degli scarti

Questo processo crea forme che si avvicinano alla dimensione finale. Ciò significa che ci sono meno tagli e meno scarti. La maggior parte del metallo fuso finisce nel prodotto finito. Rispetto ai metodi più vecchi, come la colata in lingotti, si spreca molto meno metallo.

Qualità interna e superficiale migliorata

La colata costante e il raffreddamento rapido contribuiscono a formare una struttura a grana stretta e uniforme. Questo rende il metallo più resistente e affidabile. Stampi e rulli guidano il filamento per mantenerlo dritto e liscio. Il risultato è una superficie pulita con meno crepe, ammaccature o buchi.

Produzione più rapida e minor consumo energetico

La colata continua si svolge senza interruzioni. Non c'è bisogno di aspettare che il metallo si raffreddi negli stampi o di un ulteriore riscaldamento, il che accelera l'intero processo. Poiché il metallo si solidifica in un unico flusso, si consuma meno energia e non è necessario riscaldare grandi blocchi o lingotti.

Automazione e coerenza

La maggior parte dei sistemi oggi utilizza l'automazione completa. Le macchine controllano la velocità con cui il metallo viene versato, raffreddato e tirato, creando risultati affidabili e ripetibili. Ogni lastra, billetta o blocco ha la stessa forma, dimensione e qualità.

Limitazioni e sfide ingegneristiche

La colata continua ha molti punti di forza, ma presenta anche alcune sfide. Gli ingegneri devono gestirle con attenzione per mantenere il processo senza intoppi.

Costo e manutenzione delle apparecchiature

Le attrezzature per la colata continua sono grandi e complesse. L'installazione del sistema ha un costo elevato. Comprende molte parti, come siviere, paniere, stampi mobili, rulli, unità di spruzzatura e macchine da taglio.

Questi componenti necessitano di una manutenzione regolare. Stampi, rulli e sistemi di raffreddamento spesso si usurano e devono essere sostituiti. Se qualcosa si rompe, la produzione può essere interrotta. Sono necessari lavoratori qualificati per gestire le riparazioni e mantenere tutto in perfetta forma.

Problemi di compatibilità e flessibilità delle leghe

Non tutti i metalli funzionano bene con la colata continua. Alcune leghe si raffreddano in modo non uniforme o formano crepe se raffreddate troppo rapidamente, mentre altre necessitano di un controllo preciso della temperatura per rimanere stabili.

Il passaggio da una lega all'altra può essere lento se uno stabilimento gestisce molti tipi di leghe. Spesso è necessario pulire il sistema e cambiare le impostazioni. Ciò rende la colata continua meno flessibile di altri metodi di colata.

Gestione dei difetti e controllo dei processi

Poiché il processo è rapido, c'è poco tempo per risolvere i problemi. Crepe superficiali, sacche d'aria o rotture del guscio possono verificarsi rapidamente. Un piccolo errore nella velocità di colata, raffreddamento o estrazione può portare a difetti gravi.

I sistemi moderni utilizzano sensori e software per monitorare ogni fase. Ma anche con questo aiuto, il processo ha bisogno di uno stretto controllo. Gli ingegneri devono rispondere rapidamente alle variazioni di flusso, temperatura o allineamento dei rulli.

Applicazioni in tutti i settori

La colata continua è utilizzata in molti settori che necessitano di parti metalliche forti, affidabili ed efficienti dal punto di vista dei costi. È vantaggiosa nei settori che trattano grandi volumi e richiedono un'elevata precisione.

Industria siderurgica

L'industria siderurgica è il principale utilizzatore della colata continua. Produce bramme, billette e blumi, che vengono successivamente trasformati in lamiere, rotoli, barre e travi.

Le acciaierie preferiscono questo metodo perché fornisce dimensioni e qualità uniformi. Ciò riduce i difetti nelle fasi successive, come la laminazione o il taglio, e contribuisce a migliorare la resistenza e la finitura del prodotto.

Produzione automobilistica

Le case automobilistiche utilizzano acciaio e alluminio fusi per parti quali cornici, motori, ruote e parentesi. La colata continua fornisce materie prime costanti e affidabili che soddisfano gli standard di resistenza e sicurezza.

Le case automobilistiche possono rimanere competitive perché riduce anche gli sprechi di materiale e i costi di produzione. Aiuta a produrre veicoli più leggeri, migliorando l'efficienza dei consumi.

Costruzione

I progetti edilizi hanno bisogno di metallo resistente e consistente per travi, armature e pannelli. La colata continua li fornisce in grandi volumi e con tempi rapidi.

Il processo assicura che le forme del metallo siano uniformi e in grado di sopportare carichi pesanti. Questo rende più facile per i costruttori lavorare con il materiale e fidarsi di esso.

Ingegneria elettrica

La colata continua è utilizzata per produrre barre di rame e alluminio nel settore elettrico. Queste vengono successivamente trasformate in fili, connettori e sbarre collettrici.

Una superficie liscia e una struttura interna pulita contribuiscono a migliorare il flusso elettrico. Questo aspetto è importante per i cavi di alimentazione, i veicoli elettrici, l'elettronica e i motori. Inoltre, aiuta a realizzare i nuclei dei trasformatori e gli avvolgimenti delle macchine elettriche.

Qual è la differenza tra colata diretta e colata continua?

La colata diretta e la colata continua trasformano entrambe il metallo fuso in forme solide. Ma utilizzano metodi molto diversi e rispondono a esigenze diverse.

La colata diretta (colata in lingotti) versa il metallo fuso in stampi fissi. Il metallo si raffredda e si indurisce all'interno dello stampo. Una volta solido, gli operai rimuovono i lingotti. Quindi, li riscaldano e li laminano o li forgiano nella forma finale. Questo metodo è flessibile e semplice. Funziona bene per piccoli lotti o per metalli difficili da gestire con la colata continua.

La colata continua versa il metallo fuso in uno stampo che continua a muoversi. Quando il metallo scorre, inizia subito a raffreddarsi e a indurirsi. Il filo si muove in avanti mentre si solidifica e alla fine viene tagliato a misura. Questo metodo funziona senza interruzioni. È più veloce, consuma meno energia e crea meno scarti.

Differenze chiave:

- Velocità: La colata continua è molto più rapida.

- Rifiuti: La colata continua riduce gli scarti e la rifilatura.

- Uso dell'energia: La colata continua non necessita di riscaldamento, quindi consente di risparmiare carburante.

- Dimensione del prodotto: La colata diretta è migliore per forme speciali o piccoli lotti. La colata continua è più indicata per la produzione su larga scala.

- Qualità della superficie: La colata continua produce superfici più lisce e pulite.

Conclusione

La colata continua è un metodo moderno che trasforma il metallo fuso in forme solide senza fermarsi. Offre una migliore resa del materiale, una produzione più rapida e una qualità più costante rispetto ai metodi di colata tradizionali. La colata continua è ampiamente utilizzata nelle industrie dell'acciaio, dell'alluminio e del rame e supporta le applicazioni automobilistiche, edilizie ed elettrotecniche.

Siete alla ricerca di componenti metallici di alta qualità realizzati con colata continua o altri metodi di precisione? Contattate il nostro team oggi stesso per un preventivo veloce e affidabile.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.