Quando si utilizza una macchina CNC o si imposta un lavoro di fresatura, la direzione di rotazione della fresa gioca un ruolo più importante di quanto si pensi. Scegliere il metodo sbagliato può portare a superfici ruvide, a un'usura più rapida degli utensili o addirittura a pezzi rovinati. A molti ingegneri e macchinisti sfugge questo piccolo ma importante dettaglio. Tuttavia, capire la differenza può ridurre i costi degli utensili e portare a pezzi di qualità migliore.

La fresatura in salita muove l'utensile nella stessa direzione dell'avanzamento, mentre la fresatura tradizionale taglia in direzione opposta. La fresatura a scalare offre una migliore finitura superficiale e durata dell'utensile, mentre la fresatura convenzionale è più adatta alle macchine più vecchie o alla sgrossatura. Entrambi i metodi presentano vantaggi diversi. La scelta si basa sul tipo di macchina, sull'impostazione del pezzo e sui requisiti di finitura.

Ogni metodo presenta vantaggi e limiti. Questa scelta è più importante se si lavora con pezzi di precisione o se si usa Macchine CNC.

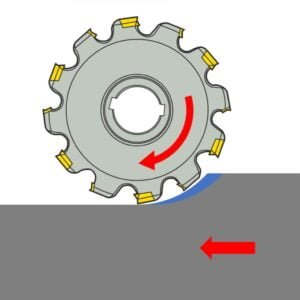

Cos'è la fresatura concorde?

La fresatura in salita significa che la fresa ruota nella stessa direzione dell'avanzamento. Il truciolo inizia spesso e si assottiglia man mano che l'utensile avanza.

Nella fresatura in salita, l'utensile si trascina nel materiale. La fresa morde il pezzo sul bordo anteriore. All'inizio si formano trucioli spessi, poi si assottigliano. Questo riduce l'attrito tra l'utensile e la superficie. Inoltre, aiuta a spingere i trucioli dietro il taglio, mantenendo la superficie più pulita.

Questo metodo riduce la deviazione dell'utensile e il calore. Riduce inoltre la forza di taglio, favorendo una maggiore durata dell'utensile.

Caratteristiche principali della fresatura a scalare

- La fresa ruota in direzione dell'avanzamento.

- Il taglio inizia spesso e finisce sottile.

- I trucioli cadono dietro la taglierina, non sopra.

- Produce superfici lisce.

- Necessita di macchine con gioco ridotto o nullo.

- Spesso utilizzata per la finitura e i tagli di alta precisione.

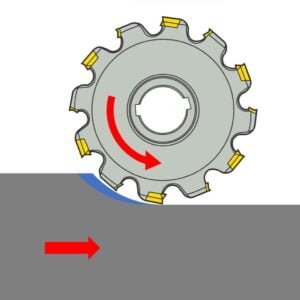

Che cos'è la fresatura convenzionale?

La fresatura convenzionale prevede che la fresa ruoti contro la direzione dell'avanzamento. Il truciolo inizia sottile e diventa più spesso man mano che l'utensile avanza.

In questo metodo, l'utensile taglia il materiale partendo dal bordo più sottile. La fresa spinge via il pezzo in lavorazione mentre si muove. I trucioli si formano prima dell'utensile e rimangono sul percorso di taglio, creando maggiore attrito e calore.

Questa configurazione consente un migliore controllo delle macchine con gioco, motivo per cui è comune sulle vecchie attrezzature o sulle frese manuali.

Caratteristiche principali della fresatura convenzionale

- La fresa ruota in senso opposto alla direzione di avanzamento.

- Il taglio inizia sottile e finisce spesso.

- I trucioli rimangono davanti alla taglierina e possono accumularsi.

- Genera più calore e attrito.

- Più sicuro per le macchine con gioco.

- Spesso utilizzato per sgrossatura o operazioni manuali.

Differenze chiave tra la fresatura ad arrampicata e quella convenzionale

Ogni metodo gestisce il processo di taglio in modo diverso. Queste differenze influiscono sulla formazione dei trucioli, sul carico della macchina, sulla qualità della superficie e sul costo degli utensili.

Innesto dell'utensile e formazione del truciolo

La fresatura a scalare crea trucioli spessi e sottili. L'utensile morde il materiale con forza all'inizio, poi esce delicatamente.

La fresatura convenzionale forma trucioli sottili e spessi. In questo modo si genera calore e la superficie può essere strofinata prima del taglio.

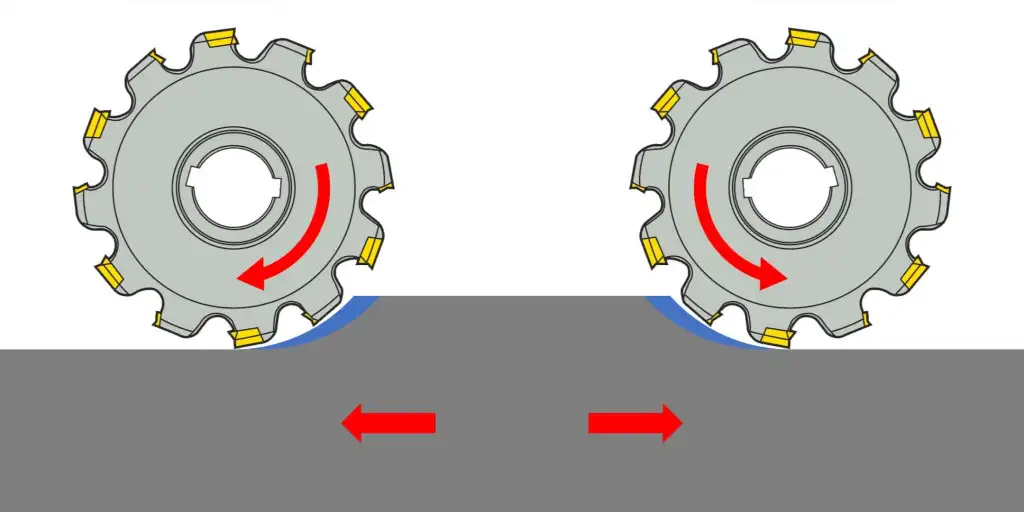

Direzione di avanzamento e rotazione della fresa

Nella fresatura in salita, la fresa si muove nella stessa direzione dell'avanzamento.

Nella fresatura convenzionale, la fresa si muove contro la direzione di avanzamento, modificando il flusso del truciolo e il contatto di taglio.

Forze di taglio e usura degli utensili

La fresatura in salita trascina il pezzo all'interno della fresa. Questo riduce le forze di taglio e le vibrazioni.

La fresatura convenzionale spinge il pezzo lontano, aumentando la forza e le sollecitazioni sull'utensile. Ciò può causare una maggiore usura dell'utensile.

Finitura superficiale e precisione

La fresatura a scalare offre di solito una finitura più liscia. Riduce lo strappo del materiale e l'accumulo di trucioli.

La fresatura convenzionale può lasciare una superficie più ruvida, soprattutto se i trucioli si attaccano o sfregano sulla superficie.

Requisiti della macchina

La fresatura per arrampicata necessita di macchine con giochi stretti o nulli. Ha familiarità con i CNC e le configurazioni con viti a ricircolo di sfere.

La fresatura convenzionale funziona meglio con le macchine più vecchie o con quelle che presentano un gioco notevole.

Vita dell'utensile

La fresatura scalare esercita una minore pressione sull'utensile. Questo allunga la vita dell'utensile e riduce i costi nel tempo.

La fresatura tradizionale può usurare gli utensili più rapidamente a causa del calore e dello sfregamento costante all'inizio del truciolo.

Fresatura ad arrampicata vs. fresatura convenzionale: Vantaggi

Ogni metodo ha punti di forza evidenti. La scelta di quello giusto può migliorare la qualità dei pezzi, ridurre l'usura degli utensili e risparmiare tempo.

Vantaggi della fresatura a scalare

- Finitura superficiale più liscia

- Forza di taglio inferiore

- Meno calore e attrito

- Percorso di taglio più pulito

- Maggiore durata dell'utensile

- Meglio per le configurazioni CNC e rigide

- Asportazione più rapida del materiale nei tagli di finitura

Vantaggi della fresatura convenzionale

- Più sicuro su macchine con gioco

- Migliore controllo dei trucioli in alcuni lavori di sgrossatura

- Più stabile quando si tagliano superfici dure o irregolari

- È più facile controllare manualmente l'alimentazione

- Riduce il rischio di afferrare o tirare l'utensile in caso di allestimenti fragili.

Fresatura ad arrampicata vs. fresatura convenzionale: Svantaggi

Nessun metodo è perfetto. Ognuno di essi comporta dei compromessi che influiscono sul flusso di lavoro, sull'impostazione e sui risultati.

Svantaggi della fresatura a scalare

- Non sicuro su macchine con gioco

- Può tirare il pezzo nell'utensile se l'impostazione non è rigida

- Necessita di tolleranze macchina più strette

- Può causare la rottura dell'utensile se il serraggio è debole.

- Non è ideale per macchine vecchie o usurate

Svantaggi della fresatura convenzionale

- Forze di taglio più elevate

- Più calore e attrito

- Vita dell'utensile più breve

- Finitura superficiale più ruvida

- I trucioli si accumulano nel percorso di taglio

- Rimozione più lenta del materiale durante la finitura

Migliori pratiche per la selezione della direzione di fresatura

La scelta della giusta direzione di fresatura dipende dal pezzo, dalla macchina e dagli obiettivi finali. Utilizzate questi suggerimenti per fare la scelta giusta.

Valutazione dei requisiti del progetto

Considerate le esigenze del pezzo. Se la superficie deve essere liscia o le tolleranze sono strette, la fresatura a salire è la scelta migliore. Per tagli grossolani o per una rapida rimozione dello stock, può essere sufficiente la fresatura convenzionale. Prima di scegliere, è bene conoscere la funzione e il livello di finitura.

Considerando il tipo e le condizioni della macchina

Se la macchina dispone di viti a ricircolo di sfere e di un gioco ridotto, la fresatura in salita funziona bene. Le frese manuali più vecchie o le macchine usurate vanno meglio con la fresatura convenzionale. Le configurazioni deboli possono provocare chattering o pull-in dell'utensile con i tagli in salita.

Bilanciare velocità, costi e qualità

La fresatura ad arrampicata è più veloce e dà risultati più puliti, ma richiede un'attrezzatura stabile. La fresatura convenzionale è più lenta ma più sicura sulle macchine più vecchie. Se si tratta di pezzi unici, utilizzare ciò che è più semplice. Per i lavori di lunga durata, è bene tenere conto dell'usura degli utensili e della qualità della superficie.

Scegliere la tecnica giusta per il progetto

Il tipo di progetto, l'impostazione della macchina e gli obiettivi dei pezzi determineranno il metodo migliore.

Quando utilizzare la fresatura a scalare?

Utilizzate la fresatura in salita quando la finitura superficiale è importante. È ideale per le passate di finitura e i lavori CNC. Sceglietela per i pezzi di precisione o quando lavorate con metalli più morbidi. Inoltre, scegliete la fresatura a salire se la vostra macchina ha zero giochi e una solida configurazione di serraggio.

Funziona bene per alluminio, ottone e altri metalli non ferrosi. È anche migliore quando la durata e la velocità dell'utensile sono le priorità principali.

Quando utilizzare la fresatura convenzionale?

Utilizzare la fresatura convenzionale se si tratta di un taglio grezzo o di una macchina manuale. È l'opzione più sicura per le attrezzature vecchie o usurate. Utilizzatela per materiali duri o quando avete bisogno di un maggiore controllo durante il taglio.

È migliore per superfici irregolari, fusioni o quando il pezzo non è tenuto saldamente. Se non siete sicuri che la vostra macchina sia in grado di gestire il taglio in salita, iniziate con la fresatura tradizionale.

Conclusione

La fresatura in salita e quella convenzionale tagliano in direzioni opposte, e ogni metodo ha chiari punti di forza. La fresatura a scalare offre finiture più uniformi, meno calore e una maggiore durata degli utensili. Funziona meglio su configurazioni CNC rigide. La fresatura convenzionale offre un maggiore controllo sulle macchine più vecchie e aiuta a prevenire l'estrazione dell'utensile. È più sicura per lavori di sgrossatura o manuali.

Avete bisogno di aiuto per scegliere il miglior approccio di lavorazione per i vostri pezzi? Parlate con i nostri ingegneri oggi stesso per un supporto esperto al vostro progetto.

Altre risorse:

Prolungamento della durata dell'utensile – Fonte: MScdirect

Strategie di fresatura ibrida – Fonte: Science Direct

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.