È necessario considerare diversi fattori quando si sceglie tra verniciatura a polvere e anodizzazione per ottenere il miglior risultato per il proprio progetto. Voglio sapere di più? Spiegherò le principali differenze tra queste due finiture popolari.

L'anodizzazione crea uno strato di ossido protettivo sulla superficie del metallo, offrendo un'eccezionale durata e resistenza alla corrosione. È ideale per i componenti in alluminio, per migliorare sia l'estetica che la funzionalità. La verniciatura a polvere offre una finitura più spessa con vari colori e texture, adatta a metalli come l'acciaio e l'alluminio. Ogni metodo ha dei punti di forza e dipende dalle vostre esigenze specifiche.

Ma come scegli la finitura giusta per il tuo progetto? Continua a leggere per conoscere i fattori che ti aiuteranno a prendere una decisione ben informata.

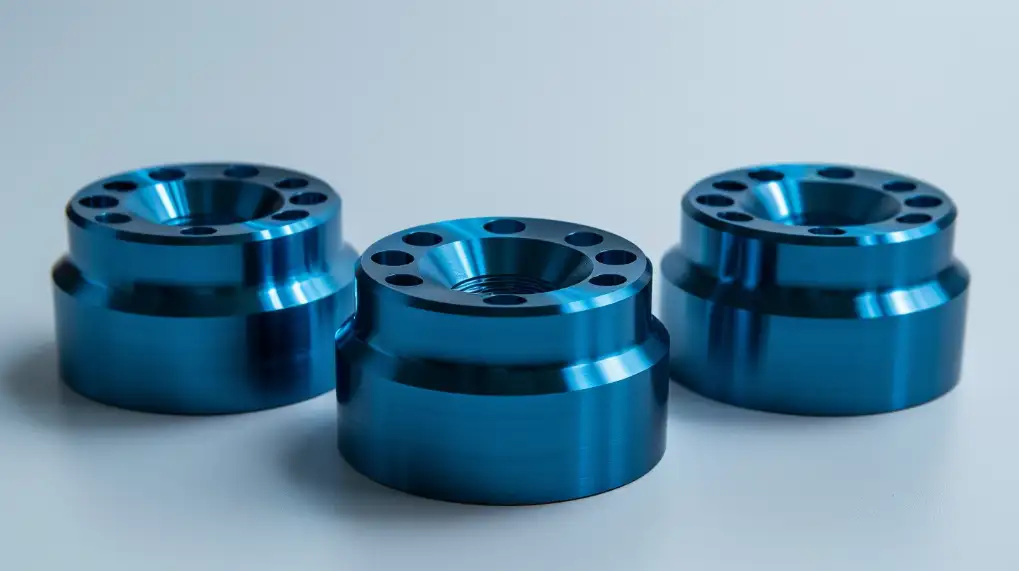

Cos'è l'anodizzazione?

Anodizzazione è un processo elettrochimico che ispessisce lo strato di ossido naturale sulla superficie di metalli come l'alluminio. Questo processo aumenta la resistenza del metallo alla corrosione e all'usura e ne migliora l'aspetto.

L'anodizzazione funziona attraverso una reazione elettrolitica. Il metallo viene posto in un bagno acido e attraversato da una corrente elettrica continua. Questa reazione provoca l'ossidazione della superficie del metallo, formando uno strato protettivo spesso e resistente.

Durante l'anodizzazione, il metallo funge da anodo nel circuito elettrico. La soluzione acida, spesso acido solforico, funge da elettrolita. La corrente elettrica provoca la formazione di ossigeno sulla superficie del metallo. L'ossigeno si combina con il metallo per creare lo strato di ossido.

Tipi di anodizzazione: Solforica, a strato duro e cromica

- Anodizzazione solforica: È il metodo più comunemente utilizzato per l'alluminio. Crea un sottile strato di ossido poroso. Questo strato può essere tinto, dando al metallo una finitura colorata.

- Anodizzazione a strato duro: Questo metodo crea uno strato di ossido più spesso e resistente. È perfetto per le situazioni che richiedono maggiore durata e resistenza all'usura.

- Anodizzazione cromica: Spesso utilizzato nelle applicazioni aerospaziali e militari, questo metodo consente di ottenere uno strato di ossido più sottile. Offre un'eccellente resistenza alla corrosione ed è meno fragile di altri tipi.

Vantaggi dell'anodizzazione

L'anodizzazione presenta molti vantaggi che la rendono una scelta popolare per finitura in metallo.

Maggiore resistenza alla corrosione

L'anodizzazione rende il metallo molto più resistente alla ruggine. Lo spesso strato di ossido che si forma durante il processo aiuta il metallo a resistere all'esterno o in condizioni difficili.

Miglioramento delle qualità estetiche

L'anodizzazione rafforza il metallo e ne migliora l'aspetto. La superficie porosa può essere tinta in diversi colori per ottenere varie finiture.

Maggiore durata

I metalli anodizzati sono più complessi di quelli non trattati, e quindi resistenti ai graffi e all'usura. Questa maggiore durata rende l'anodizzazione ideale per i prodotti che devono affrontare un uso intenso o ambienti difficili.

Cos'è la verniciatura a polvere?

Rivestimento in polvere è un processo di finitura a secco in cui una polvere fine viene applicata alla superficie del metallo. La polvere viene poi riscaldata per formare un rivestimento liscio e resistente. Questo rivestimento non solo migliora l'aspetto del metallo, ma fornisce anche un'eccellente protezione contro i danni ambientali.

La verniciatura a polvere avviene in due fasi principali: l'applicazione e l'indurimento della polvere.

Il primo passo consiste nell'applicare la polvere alla superficie metallica utilizzando una pistola elettrostatica. Le particelle di polvere ricevono una carica elettrica che le fa aderire al metallo messo a terra. In questo modo il rivestimento è uniforme e omogeneo.

Dopo aver applicato la polvere, il metallo viene messo in un forno. Il calore scioglie la polvere, facendola fluire e aderire alla superficie. Una volta raffreddata e indurita, forma uno strato solido e resistente.

Vantaggi della verniciatura a polvere

La verniciatura a polvere presenta numerosi vantaggi rispetto ai tradizionali rivestimenti liquidi, che la rendono una scelta popolare per molti usi.

Elevata durata e resistenza

La verniciatura a polvere offre una finitura robusta che resiste a graffi, scheggiature, sbiadimento e usura. Fornisce inoltre un'eccellente protezione contro la corrosione, rendendola perfetta per l'uso interno ed esterno.

Varietà di opzioni di finitura

Uno dei vantaggi più significativi della verniciatura a polvere è la varietà di finiture disponibili. È disponibile in diverse texture, colori e livelli di lucentezza. Questa flessibilità consente a progettisti e produttori di ottenere l'aspetto esatto che desiderano.

Benefici ambientali

La verniciatura a polvere è più ecologica di quella liquida. Non ha bisogno di solventi e il processo crea pochi rifiuti. Gli eventuali avanzi di polvere possono essere raccolti e riutilizzati, riducendo i rifiuti e rendendola una scelta più sostenibile.

Confronto tra anodizzazione e rivestimento in polvere

State scegliendo tra anodizzazione e verniciatura a polvere? Mettiamole a confronto. Vediamo come si comportano in termini di durata, aspetto e prestazioni per le vostre esigenze specifiche.

Durata e resistenza all'usura

Le superfici anodizzate sono più resistenti a graffi e abrasioni grazie allo strato di ossido duro che si forma sul metallo. Questo rende l'anodizzazione ideale per gli articoli esposti a un uso intenso, come le parti aerospaziali o le superfici ad alto traffico.

La verniciatura a polvere è durevole e resistente agli urti, allo sbiadimento e ai danni dei raggi UV. Anche se non è resistente ai graffi come l'anodizzazione, può comunque sopportare un uso intenso. Funziona bene per i mobili da esterno, le parti di automobili e le attrezzature industriali.

Resistenza alla corrosione: Anodizzazione vs rivestimento in polvere

Lo strato di ossido si lega direttamente al metallo, rendendolo altamente resistente all'umidità e alla salsedine. Ciò è particolarmente utile per gli ambienti marini o esterni.

Anche la verniciatura a polvere resiste alla corrosione, soprattutto se applicata in modo appropriato. Tuttavia, può scheggiarsi nelle aree ad alto impatto, il che potrebbe indebolire la sua resistenza alla corrosione in quei punti. Per ottenere una protezione ottimale, la verniciatura a polvere viene spesso abbinata a un primer o ad altri trattamenti.

Qualità estetiche: Quale finitura offre maggiore attrattiva visiva?

Sia l'anodizzazione che la verniciatura a polvere presentano vantaggi estetici unici. L'anodizzazione crea un aspetto metallico naturale. Può essere tinta per aggiungere colore, ma la finitura è più tenue. La texture è spesso opaca o satinata e conferisce un aspetto industriale.

La verniciatura a polvere offre più opzioni di colore e finitura. Può variare da lucida a opaca e da liscia a strutturata. In questo modo si ottiene una maggiore flessibilità nell'ottenere un look specifico.

Impatto ambientale di ciascun processo

L'anodizzazione utilizza meno sostanze chimiche e genera meno rifiuti. La superficie anodizzata è atossica e quindi sicura per diverse applicazioni, compresi gli articoli alimentari.

La verniciatura a polvere è ancora più ecologica. Non rilascia VOC come le vernici liquide e la polvere in eccesso può essere riciclata, riducendo i rifiuti. Inoltre, non richiede solventi, il che contribuisce a ridurre l'impatto ambientale.

Metodi di applicazione e facilità d'uso

L'anodizzazione è un processo più complesso. Richiede un controllo preciso della corrente, della temperatura e della composizione del bagno. Ciò lo rende più lungo e costoso per alcune applicazioni.

La verniciatura a polvere è più facile da applicare. Può essere eseguita su piccoli lotti o su grandi serie e il processo è più rapido. È anche più conveniente perché richiede meno attrezzature.

Tavola di comparazione:

| Caratteristiche | Anodizzazione | Rivestimento in polvere |

|---|---|---|

| Tipo | Processo elettrochimico | Processo elettrostatico |

| Finitura superficiale | Texture opaca o satinata | Texture lucide, opache o satinate |

| Rispetto dell'ambiente | Bene | Eccellente |

| Durata | Eccellente | Bene |

| Costo | Alto | Moderare |

| Resistenza alla corrosione | Eccellente | Bene |

| Opzioni colore | Colori limitati | Ampia gamma di colori |

| Resistenza allo sbiadimento del colore | Povero | Eccellente |

Prestazioni in condizioni estreme

La vostra finitura resisterà ai maltrattamenti del mondo reale? Abbiamo messo alla prova l'anodizzazione e la verniciatura a polvere in condizioni difficili. Scoprite quale si comporta meglio quando viene spinta al limite.

Ambienti ad alta temperatura

L'anodizzazione gestisce meglio il calore. Lo strato di ossido può resistere a oltre 400°F (204°C) senza degradarsi. Il rivestimento in polvere inizia a scolorire sopra i 300°F (149°C) e può ammorbidirsi.

L'anodizzazione è il metodo preferito per le parti del motore o le pentole. La verniciatura a polvere è utilizzata per gli attrezzi da esterno che si riscaldano, ma non a temperature estreme.

Resistenza ai raggi UV e allo sbiadimento

La verniciatura a polvere resiste meglio ai raggi UV. Le formule moderne mantengono i colori vivaci per anni all'aperto. I colori anodizzati sbiadiscono più rapidamente alla luce diretta del sole, a meno che non vengano sigillati con finiture protettive contro i raggi UV.

Per le insegne o gli apparecchi da esterno, la verniciatura a polvere spesso dura più a lungo senza ingiallire o opacizzarsi.

Resistenza a graffi e abrasioni

L'anodizzazione è più dura (come lo zaffiro sulla scala Mohs). Resiste alle chiavi, agli utensili o all'abrasione della sabbia. La verniciatura a polvere è più resistente della vernice, ma può comunque graffiarsi.

L'anodizzazione è più performante per gli articoli ad alta usura (alloggiamenti di utensili, ingranaggi industriali). La verniciatura a polvere è adatta alle superfici che richiedono una minore resistenza all'abrasione.

Scegliere il rivestimento giusto per il progetto

Siete pronti a scegliere la finitura perfetta? Vediamo cosa è più importante per la vostra applicazione specifica.

Fattori di budget e di tempo

La verniciatura a polvere costa meno per la maggior parte dei lavori. La preparazione è più semplice e i tempi di consegna sono più rapidi. L'anodizzazione richiede attrezzature specializzate, con conseguente aumento dei prezzi per i piccoli lotti.

Avete bisogno di un prodotto economico e veloce? Vernice a polvere. Per il valore a lungo termine dell'alluminio, l'anodizzazione può far risparmiare sui costi di sostituzione.

Esigenze di aspetto

Volete colori vivaci o effetti speciali? La verniciatura a polvere offre infinite opzioni. Preferite un elegante look metallico? L'anodizzazione mostra la bellezza naturale dell'alluminio.

Considerate l'immagine del vostro marchio: l'anodizzazione ha un aspetto tecnico, mentre la verniciatura a polvere è di facile utilizzo per i consumatori.

Esigenze ambientali e di performance

Per l'uso esterno, la verniciatura a polvere resiste meglio ai raggi UV. Per l'esposizione chimica, l'anodizzazione resiste ai solventi. Per l'acqua salata, l'anodizzazione è la soluzione migliore per le applicazioni marine.

Abbinate la finitura alla peggiore delle ipotesi per il vostro prodotto.

Conclusione

La scelta giusta tra finiture anodizzate e verniciate a polvere dipende dalle esigenze del progetto. L'anodizzazione offre una migliore resistenza alla corrosione, durata e resistenza al calore. Tuttavia, offre meno opzioni di colore e richiede processi specializzati.

La verniciatura a polvere offre una gamma più ampia di colori e finiture. Inoltre, offre un'eccellente resistenza ai raggi UV e vantaggi ambientali. La verniciatura a polvere è più economica e versatile, ideale per progetti che richiedono prestazioni meno impegnative.

Siete pronti a scegliere il rivestimento giusto per il vostro progetto? Contattaci per discutere delle vostre esigenze e ricevere un preventivo personalizzato. Il nostro team è pronto ad aiutarvi a trovare la soluzione migliore per le vostre esigenze di produzione.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.