Le moderne servopresse offrono un controllo della forza preciso e costante. Tuttavia, anche i sistemi più avanzati possono incontrare problemi quando si verifica un sovraccarico. Il sovraccarico può danneggiare gli utensili, piegare i telai o causare l'interruzione improvvisa della produzione. Questi problemi comportano costi di manutenzione più elevati e perdite di tempo, che a loro volta incidono sulla sicurezza e sull'affidabilità.

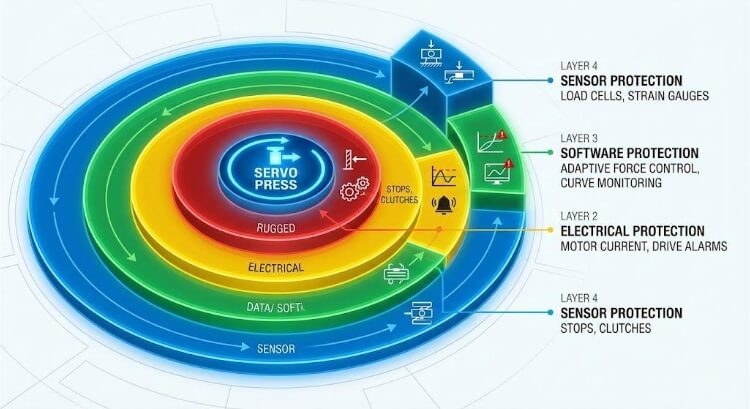

Le servopresse utilizzano sensori, sistemi di controllo e componenti meccanici di sicurezza per prevenire i danni prima che si verifichino. Tracciano la forza e la posizione in tempo reale e arrestano immediatamente la slitta se supera il limite preimpostato. Questa protezione intelligente mantiene gli utensili in buona forma, aiuta i pezzi a rimanere precisi e favorisce un funzionamento regolare anche quando il carico cambia.

La protezione da sovraccarico è più di una funzione di backup. È una parte fondamentale della progettazione delle moderne macchine da stampa. Le sezioni seguenti spiegano come funzionano questi sistemi, i metodi di progettazione che li rendono affidabili e come riescono a mantenere una produzione costante in condizioni difficili.

Ruolo della protezione da sovraccarico nei sistemi di servo-pressatura

Quando un processo di pressatura o di formatura si inceppa improvvisamente a metà corsa, ogni millisecondo è importante. La protezione da sovraccarico assicura servo-presse rimangono sicuri, precisi e coerenti anche in condizioni di stress produttivo reale.

Perché gli eventi di sovraccarico si verificano nelle operazioni di stampa?

Il sovraccarico si verifica quando la forza applicata supera la capacità nominale della pressa o dell'utensile. Nella produzione quotidiana si verificano spesso piccoli errori, come un'impostazione errata, un tonnellaggio inadeguato o una lubrificazione inadeguata. Una matrice disallineata può spostare il carico fuori centro, mentre una bava o un punto duro nella lastra possono causare un improvviso picco di forza.

Anche una leggera differenza 5% di durezza del materiale può aumentare la forza di formatura a sufficienza per innescare un sovraccarico. Le servo presse rispondono più velocemente di qualsiasi operatore, ma la prevenzione dipende comunque da una calibrazione adeguata e da un'alimentazione costante del materiale. La gestione di questi piccoli ma fondamentali fattori aiuta a mantenere i sovraccarichi prevedibili e gestibili.

Rischi per utensili, macchine e qualità dei prodotti

L'impatto del sovraccarico va ben oltre un singolo utensile danneggiato. Un punzone incrinato o uno stampo piegato possono disallineare i pezzi successivi, diffondendo il problema in tutto il lotto. I ripetuti cicli di sovraccarico sollecitano anche il telaio della pressa, i cuscinetti e la vite a sfera, riducendo lentamente la precisione nel tempo.

Per il prodotto, una pressione eccessiva può causare variazioni di dimensioni, crepe o una scarsa finitura superficiale. In una verifica di fabbrica, i sovraccarichi incontrollati hanno causato circa 30% di tutti i tempi di fermo macchina non pianificati sulle linee servo. La prevenzione dei sovraccarichi non solo protegge le apparecchiature, ma mantiene stabile la qualità del prodotto e i tempi di attività.

Differenza tra sovraccarico controllato e guasto del sistema

Un sovraccarico controllato avviene quando i sensori rilevano un picco di forza e reagiscono istantaneamente. Il sistema arresta o inverte il martinetto, disinnesta la coppia ed evita danni duraturi. La produzione può riprendere dopo una breve interruzione.

Un guasto del sistema si verifica quando la reazione è troppo lenta. La slitta continua a muoversi, danneggiando potenzialmente gli utensili o sollecitando il motore. La differenza di temporizzazione può essere di soli 5-10 millisecondi, ma questo piccolo scarto decide se la pressa si riprende o si rompe.

Fondamenti del comportamento dei carichi e delle forze nelle servo-presse

Il modo in cui la forza si comporta all'interno di una servopressa determina l'accuratezza e la coerenza di ogni pezzo. La comprensione di questo legame consente agli ingegneri di impostare e mettere a punto i parametri della pressa con un maggiore controllo.

Relazione forza-corsa e profili di carico normale

Man mano che il pistone si muove verso il basso, aumenta la forza quando tocca il materiale. Il curva forza-corsa aumenta gradualmente fino a quando il materiale inizia a deformarsi, quindi raggiunge un picco e scende nuovamente durante lo scarico. Questa curva serve come "impronta digitale" di un processo di formatura stabile.

Una curva regolare e ripetibile indica che il processo è ben controllato, con un allineamento corretto, una lubrificazione pulita e una profondità di corsa adeguata. Ad esempio, una servopressa da 5 kN può mantenere una ripetibilità della forza di ±1 % e una precisione di posizione di ±0,01 mm per migliaia di cicli. Se gli ingegneri notano delle asperità o degli avvallamenti nella curva, è un segno precoce che le condizioni di attrito, resistenza o impostazione sono cambiate.

Cause comuni di picchi di forza anomali

I picchi di forza si manifestano quando la pressa incontra una resistenza maggiore del previsto. Bave, scarsa lubrificazione o piccoli detriti sulla superficie dello stampo sono spesso la causa di questi salti improvvisi. I bordi dei punzoni usurati, la profondità di corsa eccessiva o la sporcizia nell'area di formatura possono creare problemi simili.

Quando ciò accade, i sensori rilevano l'aumento della forza entro 5-8 millisecondi e segnalano al sistema di controllo di mettere in pausa o ritrarre il martinetto. Questa risposta rapida impedisce alle sollecitazioni di diffondersi attraverso il telaio o i cuscinetti. Nel tempo, lo studio di questi picchi di forza aiuta gli ingegneri a individuare l'usura precoce degli utensili, a pianificare la manutenzione e a prevenire futuri sovraccarichi.

Impatto del disallineamento e della variazione del materiale

Anche piccoli disallineamenti possono alterare la distribuzione della forza sullo stampo. Un punzone decentrato di soli 0,1 mm può caricare un lato fino a 30-40 % in più. Queste sollecitazioni non uniformi accelerano l'usura e possono provocare crepe o lievi piegature.

Le variazioni di materiale sono altrettanto influenti. Un lotto di lamiera più duro o un rivestimento più spesso possono far salire l'intera curva forza-corsa. Se ripetuti, questi spostamenti possono causare frequenti sovraccarichi. Per mantenere il funzionamento regolare della pressa, gli ingegneri devono eseguire controlli regolari dell'allineamento degli stampi, utilizzare fornitori di materiali stabili e monitorare i dati in tempo reale della forza-corsa per individuare qualsiasi segno di deriva.

Metodi di protezione meccanica da sovraccarico

La protezione meccanica costituisce la spina dorsale del sistema di sicurezza di una servopressa. Quando i sensori o il software non rispondono in tempo, le parti meccaniche intervengono per assorbire o bloccare la forza supplementare.

Arresti meccanici e progettazione di limiti rigidi

Gli arresti meccanici stabiliscono la distanza massima che il martinetto può percorrere. Impediscono fisicamente che si muova oltre un punto sicuro, anche in caso di guasto del sistema di controllo. In questo modo si evita che lo stampo si chiuda troppo o che il materiale venga pressato con troppa forza.

Questi arresti sono realizzati in acciaio temprato e sono posizionati nelle aree portanti del telaio. Non necessitano di alimentazione, segnale o software, ma solo di un'ispezione periodica. In un test su una servopressa da tavolo da 3 kN, l'uso di fermi meccanici nella posizione corretta ha ridotto i danni agli utensili di oltre 40% rispetto alle presse che si affidavano solo ai limiti elettronici.

Frizioni di sovraccarico e dispositivi di limitazione della coppia

Le frizioni di sovraccarico aggiungono un livello di difesa al sistema di trasmissione. Quando la coppia supera un valore prestabilito, la frizione si disinnesta automaticamente, separando il motore e il riduttore dal martinetto. In questo modo si impedisce che la forza in eccesso raggiunga le parti critiche.

I moderni limitatori di coppia possono essere elettronici o puramente meccanici. Le versioni elettroniche reagiscono più rapidamente e si ripristinano automaticamente quando il carico torna alla normalità. Sono comuni nelle presse di assemblaggio di precisione, dove le improvvise variazioni di coppia potrebbero danneggiare le viti a sfera o i dadi di trasmissione.

Margini di sicurezza strutturale nella progettazione di telai e azionamenti

Ogni servopressa è progettata con un margine di sicurezza incorporato nella sua struttura. Il telaio, i cuscinetti e la vite a ricircolo di sfere sono progettati per sopportare 20-30% un carico superiore alla capacità nominale per brevi periodi di tempo. Questa maggiore resistenza aiuta la pressa ad assorbire brevi sovraccarichi senza perdere forma o precisione.

Gli ingegneri utilizzano l'analisi agli elementi finiti (FEA) per studiare la distribuzione delle sollecitazioni nel telaio in presenza di carichi pesanti. Angoli rinforzati, colonne più spesse e percorsi di carico bilanciati mantengono il telaio rigido e stabile. Un telaio ben costruito è in grado di sopportare sovraccarichi temporanei e di tornare in seguito perfettamente allineato.

Strategie di protezione a livello elettrico e di azionamento

I sistemi elettrici e di azionamento costituiscono la seconda e più rapida linea di difesa contro il sovraccarico. Questi controlli elettronici rilevano le variazioni di corrente, coppia o posizione prima che la macchina sia sottoposta a uno stress reale.

Monitoraggio della corrente del motore e limiti di coppia

In una servopressa, la corrente del motore riflette direttamente la coppia erogata. Quando la corrente aumenta bruscamente, significa che il martinetto sta incontrando una resistenza imprevista. Il controllore reagisce immediatamente limitando la coppia o arrestando il movimento per evitare sforzi meccanici.

Questo circuito di feedback funge da prima parete di sicurezza digitale. Ad esempio, se un motore da 2 kN subisce un picco di corrente di 15%, il sistema blocca automaticamente la coppia per rimanere entro i limiti di sicurezza. In questo modo si proteggono l'azionamento, la vite a ricircolo di sfere e il motore dall'affaticamento da sovraccarico, mantenendo al contempo un controllo completo della precisione della corsa.

Feedback dell'encoder e protezioni basate sulla posizione

Gli encoder tracciano il movimento del martinetto con una precisione di livello micron. Confrontano costantemente il movimento assoluto con il profilo di corsa programmato per rilevare la resistenza o lo slittamento. Se la deviazione supera la tolleranza impostata, la pressa si ferma o si ritrae immediatamente per evitare danni.

Poiché le servo presse operano a velocità variabile, il tracciamento della posizione assicura che tutti i movimenti rimangano sincronizzati anche in presenza di carichi variabili. Nei test, le presse con doppio encoder, uno sul motore e uno sulla slitta, hanno reagito ai sovraccarichi circa 25% più velocemente rispetto ai sistemi che utilizzano un solo sensore.

Allarmi del convertitore di frequenza e logica di spegnimento automatico

I moderni servoazionamenti sono dotati di allarmi integrati che monitorano la sovracorrente, lo squilibrio di coppia e la temperatura del motore. Quando scatta uno di questi allarmi, l'azionamento arresta o decelera automaticamente la pressa in modo fluido, evitando un impatto improvviso sull'attrezzatura.

Ogni evento di allarme viene registrato per una successiva revisione. I team di manutenzione possono utilizzare questo registro per individuare la causa effettiva, come l'usura degli utensili, l'inceppamento del materiale o un errore di impostazione, e regolare i parametri come necessario. In questo modo la protezione da sovraccarico diventa uno strumento di manutenzione predittiva, riducendo i tempi di fermo non programmati e consentendo alla pressa di funzionare più a lungo con meno guasti.

Protezione da sovraccarico e logica di controllo basate su software

La protezione basata sul software aggiunge un livello predittivo al controllo delle servopresse. Mentre i sistemi meccanici ed elettrici reagiscono ai sovraccarichi dopo che si sono verificati, il software aiuta a fermarli prima che inizino.

Impostazioni della soglia di forza e limiti adattativi

Ogni controllore della servo-pressa imposta soglie di forza in base all'utensile e al materiale. Quando la forza attiva si avvicina a questi limiti, il software rallenta o mette in pausa la RAM per evitare il sovraccarico. Questa azione avviene nel giro di pochi millisecondi, mantenendo il processo all'interno di un intervallo di sicurezza.

I sistemi avanzati fanno un ulteriore passo avanti con il controllo adattativo dei limiti. Il software regola automaticamente l'intervallo di forza consentito in base alla temperatura, alla velocità della corsa o alla durezza del materiale. Ad esempio, quando si formano materiali più morbidi, il limite viene abbassato per evitare una compressione eccessiva. Questa regolazione intelligente mantiene l'accuratezza, evitando falsi sovraccarichi.

Monitoraggio in tempo reale della curva forza-spostamento

Durante ogni corsa, il controllore tiene traccia della curva forza-spostamento e la confronta con un riferimento ideale. Qualsiasi picco, calo o scostamento improvviso al di fuori della tolleranza attiva una risposta immediata al sovraccarico.

Il tracciamento delle curve in tempo reale avverte anche i tecnici dell'usura degli utensili, dell'accumulo di rivestimento o di un leggero disallineamento. Possono utilizzare questi dati per regolare con precisione la profondità della corsa o la pressione prima che si manifestino i difetti. Molti sistemi moderni visualizzano le curve in tempo reale e quelle di riferimento fianco a fianco sull'HMI, consentendo agli operatori di individuare immediatamente i cambiamenti.

Rilevamento dei guasti e sequenze di ripristino automatico

Quando si verifica un sovraccarico, il software esegue una sequenza di recupero automatica. Ritira la ram in modo sicuro, rilascia la pressione intrappolata e ripristina le impostazioni del sistema. Alcune presse guidano l'operatore in ogni fase del recupero sull'HMI, in modo che la produzione possa riprendere rapidamente.

Questo processo previene ulteriori danni e riduce i tempi di fermo. Ogni evento di sovraccarico viene registrato con dettagli quali l'ora, la forza e la posizione della corsa, che possono essere esaminati in futuro. Nel tempo, questi dati aiutano gli ingegneri a migliorare la configurazione della pressa e a prevedere i guasti prima che si verifichino.

Tecnologie dei sensori a supporto della protezione da sovraccarico

I sensori conferiscono alla servo pressa la consapevolezza in tempo reale. Misurano la forza, il movimento e la sollecitazione durante ogni corsa, consentendo al sistema di reagire prima che si verifichino danni.

Integrazione di celle di carico ed estensimetri

Le celle di carico misurano la forza esatta applicata nei punti chiave della pressa. Utilizzano estensimetri che si flettono leggermente sotto pressione, modificando la resistenza elettrica. Il controllore converte queste variazioni in letture precise della forza che si aggiornano migliaia di volte al secondo.

Questi sensori sono solitamente posizionati sotto lo slittone o nella testa della pressa per registrare i carichi di formatura reali. Il loro tempo di risposta, spesso inferiore a 5 millisecondi, consente al sistema di controllo di arrestare o invertire il movimento prima che le sollecitazioni si diffondano nel telaio. Una calibrazione regolare assicura letture stabili e affidabili per un uso prolungato.

Vantaggi della misurazione diretta della forza

La misurazione diretta della forza fornisce un quadro più chiaro rispetto al rilevamento indiretto tramite coppia o corrente. Visualizza la pressione effettiva all'interfaccia dello stampo, dove in genere iniziano i danni da sovraccarico. Questa precisione aiuta a rilevare anche i piccoli aumenti di resistenza causati da usura, detriti o disallineamento.

Ad esempio, se la forza di formatura aumenta lentamente di 10%, il sistema può avvisare l'operatore prima che si verifichi un sovraccarico. Questo sistema di allarme precoce consente la manutenzione preventiva, aiuta a mantenere una produzione costante e prolunga la durata degli utensili evitando inutili sollecitazioni.

Posizionamento dei sensori e affidabilità del segnale

La posizione dei sensori influisce direttamente sulla precisione e sulla velocità di risposta. Se sono troppo lontani dalla RAM, i segnali diventano più deboli e la reazione più lenta. Per ottenere le letture migliori, i tecnici montano i sensori vicino al percorso principale della forza, di solito vicino alla testa del punzone o alla piastra di base.

La stabilità del segnale è altrettanto importante. Cavi schermati, cablaggio differenziale e filtri antidisturbo aiutano a bloccare le interferenze dei motori e di altre fonti di rumore elettrico. Alcune servopresse avanzate utilizzano persino amplificatori integrati per rafforzare i segnali bassi.

Conclusione

La protezione da sovraccarico definisce la sicurezza e l'efficienza di una servopressa in produzione. È più di un sistema di backup: è un approccio progettuale integrato che collega forza meccanica, velocità elettronica e controllo intelligente. Quando una servopressa è in grado di rilevare un carico anomalo, reagire in pochi millisecondi e ripristinarsi automaticamente, dimostra la sua reale affidabilità tecnica.

Volete ridurre i tempi di inattività e proteggere l'investimento nella servopressa?

Contattate il nostro team di ingegneri per una revisione completa della protezione da sovraccarico. Vi aiuteremo a trovare i punti deboli e a suggerire aggiornamenti pratici per mantenere le vostre operazioni più sicure, più stabili e più produttive.

Domande frequenti

Qual è la causa più comune di sovraccarico in una servopressa?

La maggior parte dei sovraccarichi è dovuta a errori di impostazione o a variazioni del materiale. Utensili non allineati, limiti di forza errati o durezza della lamiera non uniforme possono creare picchi di carico improvvisi.

La protezione da sovraccarico basata su software può sostituire le protezioni meccaniche?

Il software migliora la velocità di rilevamento, ma non può sostituire le parti meccaniche di sicurezza. Gli arresti fisici e i limitatori di coppia sono ancora l'ultimo livello di protezione quando i sistemi elettronici rispondono troppo lentamente.

In che modo la protezione da sovraccarico influisce sul tempo di ciclo e sulla produttività?

Una protezione ben calibrata non incide quasi per nulla sul tempo di ciclo. Anzi, spesso aumenta i tempi di attività prevenendo l'usura degli utensili, evitando le riparazioni e mantenendo una produzione costante.

La protezione da sovraccarico è altrettanto importante per le piccole servo-presse?

Sì. Le piccole presse di solito trattano pezzi di precisione e componenti fragili. Anche piccoli errori di forza possono danneggiare gli utensili o i prodotti, per cui una protezione adeguata garantisce qualità e ripetibilità costanti.

Con quale frequenza devono essere riviste le impostazioni della protezione da sovraccarico?

Rivedere le impostazioni ogni volta che si cambiano utensili, materiali o parametri di processo. Per la produzione continua, il controllo e la calibrazione dei limiti ogni tre-sei mesi contribuiscono a mantenere l'accuratezza e l'affidabilità.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.