La rapida ascesa dei veicoli elettrici (EV) e dei sistemi di accumulo dell'energia (ESS) sta modificando il modo in cui le industrie pensano alla gestione termica. Con la continua crescita della densità energetica delle batterie, la capacità di controllare la temperatura con precisione è diventata un fattore determinante per l'affidabilità e la durata delle batterie.

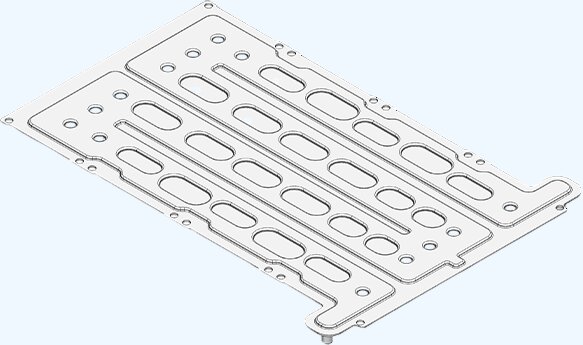

Tra i vari metodi di raffreddamento, le piastre di raffreddamento per batterie in lamiera si sono affermate come soluzione leader per i pacchi ad alte prestazioni. Combinano un'eccellente conduttività termica, una struttura leggera e una scalabilità economica.

Questo articolo analizza come vengono progettate, prodotte e integrate le piastre di raffreddamento delle batterie in lamiera e perché sono fondamentali per l'innovazione delle batterie di prossima generazione.

Cosa sono le piastre di raffreddamento della batteria?

La piastra di raffreddamento della batteria è un componente metallico progettato con precisione per allontanare il calore dalle celle della batteria e trasferirlo in un liquido refrigerante che scorre, solitamente una miscela di acqua e glicole. Funge sia da ponte termico che da supporto meccanico all'interno del pacco batteria.

La maggior parte dei progetti consiste in due sottili fogli di alluminio o rame, in genere di 1-3 mm di spessore, saldati o brasati per creare canali di flusso chiusi. Il liquido di raffreddamento circola attraverso questi canali, assorbendo uniformemente il calore dalle celle della batteria e mantenendo l'intero pacco all'interno della finestra di temperatura ottimale, solitamente tra i 20 °C e i 40 °C.

Le piastre di raffreddamento svolgono quattro ruoli fondamentali:

- Mantenere una temperatura uniforme in tutte le cellule per evitare squilibri.

- Estensione della durata del ciclo evitando stress termico e punti caldi.

- Aumentare la potenza in uscita durante la ricarica rapida o in condizioni di carico elevato.

- Migliorare la sicurezzariducendo il rischio di fuga termica.

Per visualizzare il loro impatto: una piastra di alluminio di 1 mm trasferisce il calore 20 volte più velocemente dell'aria, fornendo un raffreddamento immediato e stabile anche durante la ricarica rapida.

Il ruolo delle piastre di raffreddamento nella gestione termica delle batterie

Una progettazione efficiente inizia con la scelta dei materiali e della struttura interna. La combinazione di tipo di metallo, trattamento superficiale e geometria dei canali di flusso definisce le prestazioni e la durata di una piastra di raffreddamento.

Come si genera il calore della batteria?

Durante il funzionamento, le celle agli ioni di litio convertono l'energia elettrica in calore attraverso la resistenza ohmica e le reazioni elettrochimiche. Un tipico pacco EV da 50 kWh che funziona a una velocità di scarica di 2C può generare continuamente 1,5-2 kW di calore. Se questo calore non viene dissipato, le temperature locali possono superare i 60 °C, causando la degradazione dell'elettrolita, la placcatura del litio e la perdita irreversibile di capacità.

Le piastre di raffreddamento in lamiera sono progettate per mantenere l'aumento di temperatura sotto i 5 °C, anche in condizioni di carico prolungato. Mantenendo questa stretta finestra termica, gli ingegneri possono estendere la durata del pacco fino a 30 %, ridurre i tassi di guasto e garantire una produzione di energia costante per migliaia di cicli.

Perché l'uniformità termica è importante?

La vera sfida non è solo quella di rimuovere il calore, ma di farlo in modo uniforme. Temperature disomogenee tra le celle creano una deriva delle prestazioni e accelerano l'invecchiamento. Gli studi dimostrano che quando la variazione di temperatura in un modulo scende da ±5 °C a ±2 °C, la vita utile del pacco può aumentare di circa 25-30 %.

La rimozione uniforme del calore migliora anche la stabilità di carica e l'accuratezza dello stato di carica (SOC), poiché il BMS si basa su dati termici coerenti per bilanciare correttamente le celle. Le piastre di raffreddamento non sono solo componenti, ma strumenti di precisione per il bilancio energetico.

Raffreddamento ad aria e raffreddamento a liquido: Il divario di efficienza

Il raffreddamento ad aria è semplice ma limitato. La bassa conducibilità termica dell'aria (≈0,026 W/m-K) limita il trasferimento di calore, rendendolo inadatto a pacchi densi o ad alta potenza. Al contrario, il raffreddamento a liquido con miscele di acqua e glicole (≈0,6 W/m-K) offre un'efficienza superiore di oltre 20 volte, garantendo un controllo stabile della temperatura in condizioni di carica rapida e di carico elevato continuo.

| Metodo di raffreddamento | Conduttività termica (W/m-K) | Gradiente di temperatura tipico (°C) | Applicazione ideale |

|---|---|---|---|

| Raffreddamento ad aria | 0.026 | 10-20 | Sistemi ibridi o a basso consumo |

| Raffreddamento a liquido | 0.6 | 2-5 | EV, ESS, moduli ad alta densità |

Nella maggior parte dei veicoli elettrici moderni, le piastre in lamiera raffreddate a liquido sono lo standard perché offrono elevata uniformità, durata e scalabilità modulare a un costo ragionevole.

Il vantaggio tecnico delle piastre di raffreddamento in lamiera

La lamiera offre diversi vantaggi strutturali e produttivi:

- Struttura leggera riduce il peso del veicolo mantenendo la rigidità.

- Un elevato rapporto superficie/volume migliora il trasferimento di calore.

- Opzioni di design flessibili consentono la disposizione dei canali a serpentina, paralleli o pin-fin.

- Produzione scalabile si adatta alle esigenze di produzione sia di prototipi che di massa.

Materiali e progettazione strutturale delle piastre di raffreddamento in lamiera

Una progettazione efficiente inizia con la scelta dei materiali e della struttura interna. La combinazione di tipo di metallo, trattamento superficiale e geometria dei canali di flusso definisce le prestazioni e la durata di una piastra di raffreddamento.

Metalli comuni utilizzati

La scelta del metallo determina direttamente l'efficienza con cui una piastra di raffreddamento trasferisce il calore e resiste alle sollecitazioni a lungo termine. L'alluminio e il rame rimangono i due materiali dominanti, ognuno dei quali offre un compromesso unico tra conduttività, peso e costo.

| Materiale | Conduttività termica (W/m-K) | Densità (g/cm³) | Indice di costo (≈) | Resistenza alla corrosione | Applicazione tipica |

|---|---|---|---|---|---|

| Alluminio (3003, 6061) | 180-210 | 2.7 | ★★☆ | Alto | Piastre per batterie EV, sistemi di accumulo di energia |

| Rame | 385-400 | 8.9 | ★★★ | Medio | Moduli ad alte prestazioni o compatti |

| Acciaio inox (304) | 15-25 | 7.9 | ★☆☆ | Eccellente | Ambienti marini o corrosivi |

L'alluminio domina i sistemi di raffreddamento per veicoli elettrici perché offre leggerezza, eccellente resistenza alla corrosione e formabilità a costi contenuti. Il rame, pur garantendo una conducibilità termica quasi doppia, è più pesante e più costoso e viene utilizzato soprattutto quando un flusso di calore elevato o vincoli di spazio richiedono prestazioni estreme.

Trattamenti superficiali e protezione dalla corrosione

Le piastre di raffreddamento entrano continuamente in contatto con refrigeranti a base di glicole, pertanto la protezione dalla corrosione è fondamentale per evitare perdite interne e contaminazione da particelle. I trattamenti superficiali più efficaci combinano la stabilità chimica con la compatibilità di adesione dei materiali di interfaccia termica (TIM).

I trattamenti più comuni comprendono:

- Anodizzazione: Forma uno strato di ossido duro sull'alluminio che resiste alla corrosione e migliora la diffusione del calore.

- Nichel o cromatura: Aggiunge uno strato barriera che protegge dalla corrosione galvanica in caso di accoppiamento con metalli dissimili.

- Rivestimenti epossidici o di passivazione: Utilizzato in applicazioni marine o con umidità estrema per una maggiore protezione.

I test dimostrano che le piastre di alluminio anodizzato mantengono oltre 95% della loro conduttività termica dopo 1.000 ore di esposizione alla nebbia salina, superando di gran lunga le piastre non trattate. I rivestimenti ben applicati non solo prolungano la vita utile, ma migliorano anche la purezza del refrigerante, riducendo così i costi di manutenzione a lungo termine.

Progettazione di canali di flusso e strutture a piastre

La geometria del canale interno definisce l'efficacia con cui il refrigerante assorbe e distribuisce il calore sulla piastra. I progettisti utilizzano simulazioni di fluidodinamica computazionale (CFD) per ottimizzare l'equilibrio tra uniformità della temperatura, caduta di pressione e velocità del refrigerante.

Canali di flusso a serpentina

- Un unico percorso continuo che assicura la copertura completa della superficie.

- Offre un'eccellente uniformità termica ma una maggiore perdita di pressione.

- Ideale per moduli EV compatti e pacchi batteria sottoposti a cicli di ricarica rapida.

Canali a flusso parallelo

- I percorsi di flusso multipli consentono una caduta di pressione inferiore e un flusso più rapido.

- Produzione e scalabilità più semplici.

- Richiede un bilanciamento accurato per evitare una distribuzione non uniforme del flusso.

Strutture a pin o a lamelle

- Le piccole sporgenze 3D all'interno dei canali aumentano la turbolenza, favorendo il trasferimento di calore 10-15%.

- In genere sono formati mediante idroformatura o goffratura CNC.

- Ideale per applicazioni ad alta densità di potenza in cui la superficie è fondamentale.

Nelle applicazioni EV, le portate target sono in genere comprese tra 2 e 4 L/min per modulo, con un aumento di temperatura inferiore a 3 °C tra l'ingresso e l'uscita. L'analisi CFD garantisce inoltre che la caduta di pressione rimanga inferiore a 20 kPa, riducendo al minimo il consumo energetico della pompa e ottenendo un raffreddamento uniforme.

Parametri di progettazione e ottimizzazione dello spessore

Le piastre di raffreddamento sono generalmente costituite da due fogli di 1,0-3,0 mm di spessore. Le piastre più sottili garantiscono un migliore trasferimento di calore ma rischiano di deformarsi sotto pressione, mentre quelle più spesse aumentano la rigidità ma aumentano il peso.

Gli ingegneri utilizzano l'analisi agli elementi finiti (FEA) per simulare i carichi di pressione interni, spesso fino a 0,3 MPa, e identificare le aree che richiedono nervature di rinforzo o modifiche alla distanza tra le saldature.

Una piastra ben ottimizzata raggiunge:

- Tolleranza di planarità: entro ±0,05 mm

- Pressione di scoppio: oltre 1 MPa

- Resistenza termica: inferiore a 0,20 °C/W

Questa precisione garantisce che la piastra rimanga piatta e priva di perdite anche dopo oltre 10.000 cicli di pressione, un aspetto critico per i moduli di batterie ad alta tensione in cui l'integrità della tenuta non è negoziabile.

Tolleranze di produzione e planarità delle superfici

Un efficace trasferimento di calore si basa su uno stretto controllo della planarità della superficie e della geometria del canale. Anche piccole irregolarità possono aumentare la resistenza termica e ridurre l'efficienza.

Le migliori pratiche includono:

- Controllo della planarità entro ±0,05 mm grazie al serraggio di precisione durante la saldatura.

- Ridurre al minimo la distorsione del cordone di saldatura grazie al controllo dell'apporto di calore e della velocità di raffreddamento.

- Applicazione di materiali di interfaccia termica (TIM) come riempitivi o pad per colmare microscopici vuoti d'aria.

Migliorando la planarità della superficie da 0,10 mm a 0,05 mm si può ridurre la resistenza di interfaccia di quasi 25%, migliorando l'uniformità complessiva della temperatura.

Processi di produzione delle piastre di raffreddamento in lamiera

Trasformare un progetto digitale in una piastra di raffreddamento durevole, a prova di perdite e termicamente efficiente richiede precisione in ogni fase. Dalla formatura della lastra alla saldatura, ogni fase deve preservare la geometria, evitare la distorsione e garantire prestazioni costanti per migliaia di unità.

Formazione e creazione di canali

Il processo inizia con due fogli di alluminio o rame, in genere di 1-3 mm di spessore. A seconda del volume di produzione e della complessità del progetto, i produttori utilizzano diversi metodi di formatura:

Stampaggio di precisione

- Ideale per produzioni di grandi volumi.

- Fornisce una profondità e una curvatura del canale coerenti all'interno di ±0,1 mm tolleranza.

- Funziona meglio per layout semplici a serpentina o a flusso parallelo.

Lavorazione CNC

- Adatto per la prototipazione o per bassi volumi di produzione.

- Permette una completa flessibilità di progettazione con profondità dei canali fino a 3 mm e geometrie complesse.

- Assicura un'elevata ripetibilità per la convalida in fase iniziale o la personalizzazione del progetto.

Idroformatura

- Utilizza un fluido ad alta pressione per formare canali uniformemente distanziati sul foglio.

- Riduce le tensioni residue e offre superfici interne lisce per un migliore flusso del refrigerante.

- Preferito nelle applicazioni EV che richiedono piastre compatte e ad alta densità.

Processi di giunzione e sigillatura

Una volta formato lo strato di canali, i due fogli vengono uniti per creare una rete interna sigillata. La scelta del processo di giunzione influisce sull'efficienza termica, sul peso e sul costo di produzione.

| Processo | Caratteristiche | Vantaggi | Caso d'uso tipico |

|---|---|---|---|

| Saldatura laser | Utilizza fasci focalizzati per fondere e fondere lastre lungo cuciture predefinite. | Alta precisione, distorsione minima, cuciture pulite. | Piastre sottili di alluminio o rame. |

| Saldatura per attrito (FSW) | Unisce le lastre mediante agitazione meccanica al di sotto del punto di fusione. | Giunti resistenti, assenza di stucco, porosità minima. | Sistemi ad alta pressione e piastre strutturali. |

| Brasatura a vuoto | Fonde le lamiere utilizzando metallo d'apporto in un forno a vuoto. | Eccellente tenuta e conduttività; nessuna ossidazione. | Piastre complesse e multicanale. |

| Saldatura TIG/MIG | Saldatura ad arco manuale o semiautomatica. | Flessibile per prototipi o riparazioni. | Produzione di piccoli lotti. |

Tra questi, saldatura laser domina grazie alla sua combinazione di precisione e velocità. Una larghezza di cucitura laser di 0,4-0,8 mm può mantenere un'elevata planarità e resistere a pressioni interne superiori a 1 MPa.

La FSW sta guadagnando popolarità anche per le applicazioni strutturali, perché elimina i materiali d'apporto e produce giunti con una durata a fatica 30% superiore rispetto alle saldature convenzionali.

Test di tenuta e verifica della qualità

Dopo la giunzione, ogni piastra di raffreddamento viene sottoposta a rigorosi test di tenuta e resistenza per garantire l'affidabilità nel funzionamento reale.

Rilevamento di perdite di elio

- Rileva microperdite di dimensioni pari a 1×10-⁶ mbar-L/s utilizzando la spettrometria di massa.

- Utilizzato per le piastre di grado EV che richiedono l'integrità della tenuta 100%.

Pressione dell'aria e test di immersione

- La piastra viene riempita d'aria e immersa in acqua a 0,3-0,5 MPa per verificare la presenza di bolle visibili.

- Semplice ed efficace per i controlli a livello di produzione.

Cicli di pressione e test di scoppio

- Simula il riscaldamento e il raffreddamento continui a pressioni di esercizio.

- Un test standard può comportare 10.000 cicli di pressione e una pressione di scoppio di oltre 1,2 MPa.

Le piastre che superano tutti i test vengono pulite, asciugate e contrassegnate con numeri di serie per una tracciabilità completa, garantendo la conformità agli standard ISO 9001 e alla documentazione PPAP del settore automobilistico.

Conclusione

Le piastre di raffreddamento in lamiera si sono evolute da semplici scambiatori di calore a moduli integrati di gestione termica. La loro struttura leggera, la producibilità e la capacità di mantenere l'uniformità della temperatura le rendono indispensabili per i moderni sistemi EV e ESS.

Siete pronti a ottimizzare il sistema termico della vostra batteria? In Shengen, il nostro team di ingegneri è specializzato nella fabbricazione di piastre di raffreddamento per batterie in lamiera personalizzate, dalla convalida dei prototipi alla produzione in grandi volumi. Caricate i vostri file CAD o contattate i nostri ingegneri per discutere di come possiamo supportare il vostro prossimo progetto EV o di accumulo di energia.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.