Molti ingegneri e progettisti si trovano oggi ad affrontare la stessa sfida: realizzare pezzi dalle forme complesse e dettagliate che rimangano precisi durante la produzione. Poiché i progetti diventano sempre più piccoli e intricati, i metodi di taglio tradizionali spesso non sono all'altezza.

Il taglio laser ha rivoluzionato la produzione di questi componenti. Unisce precisione, velocità e controllo per gestire dettagli che un tempo sembravano fuori portata. In questo articolo esamineremo come questa tecnologia gestisce geometrie complesse e mantiene l'accuratezza in settori in cui la precisione è fondamentale.

La scienza dietro la precisione laser

La precisione del laser deriva dalla messa a fuoco stretta e stabile del suo raggio. Il laser può concentrare la luce in un punto più piccolo di una frazione di millimetro. L'energia in quel piccolo punto è abbastanza forte da fondere o vaporizzare istantaneamente il metallo lungo il percorso di taglio. Poiché non c'è contatto fisico, il materiale vicino non si piega né si distorce.

Questo processo senza contatto consente un'eccellente precisione. Il sistema di controllo computerizzato regola la potenza e la posizione del raggio in tempo reale, assicurando che ogni elemento corrisponda al progetto digitale. Sono possibili tolleranze di pochi micron, anche su metalli riflettenti o sensibili al calore.

Il controllo termico è un altro fattore chiave. Regolando la potenza del fascio e la velocità di taglio, il calore rimane concentrato e limitato a un'area ristretta. In questo modo si evitano crepe o deformazioni che spesso si verificano con il taglio meccanico o al plasma. Il taglio finale è liscio e pulito e in genere non richiede alcun lavoro di finitura.

Controllo di precisione: Potenza, concentrazione e velocità

La precisione del taglio dipende dal controllo di tre fattori principali: potenza, messa a fuoco e velocità. Gli operatori regolano continuamente queste impostazioni per garantire che ogni dettaglio rimanga nitido e coerente in progetti complessi.

Regolazione della potenza per materiali e spessori diversi

La potenza del laser determina la profondità e la velocità di taglio del raggio. Le lamiere sottili richiedono una potenza inferiore per evitare una fusione eccessiva o la creazione di bordi ruvidi. I metalli più spessi richiedono una potenza maggiore per ottenere una penetrazione completa.

I diversi metalli reagiscono in modo diverso. L'acciaio inossidabile ha bisogno di maggiore potenza perché riflette parte dell'energia del laser. L'alluminio si raffredda rapidamente, quindi gli operatori spesso aumentano la potenza o rallentano la velocità di taglio per mantenere stabile l'area di fusione. L'ottone e il rame riflettono ancora di più la luce, quindi si utilizzano impulsi di potenza controllati per evitare surriscaldamenti o bordi bruciati.

Se la potenza è troppo alta, il taglio si allarga e la superficie diventa ruvida. Se la potenza è troppo bassa, il materiale potrebbe non essere tagliato completamente. I risultati migliori si ottengono trovando l'equilibrio in cui il laser separa in modo netto il metallo con un calore minimo intorno ai bordi.

Regolazione fine del punto di messa a fuoco per la precisione dei dettagli

Il controllo della messa a fuoco ha un impatto significativo sulla precisione. Il raggio laser raggiunge il suo punto più stretto in corrispondenza del fuoco, dove l'energia è maggiormente concentrata. Quando questo punto si trova proprio sulla superficie o leggermente al di sotto di essa, il taglio rimane nitido e costante.

Per le lastre sottili, una messa a fuoco poco profonda mantiene i bordi lisci ed evita la bruciatura. Per i materiali più spessi, il punto focale si sposta più in profondità per garantire un taglio completo attraverso tutti gli strati.

I sistemi di messa a fuoco automatica aiutano a mantenere questo equilibrio su superfici curve o irregolari. Regolano la profondità focale in tempo reale, mantenendo il fascio costante e impedendo l'assottigliamento. Questo controllo fine consente al taglio laser di produrre curve precise, angoli e caratteristiche minime.

Bilanciare la velocità con la qualità dei bordi

Anche la velocità gioca un ruolo fondamentale nella qualità. Se la macchina si muove troppo velocemente, il laser potrebbe non tagliare completamente, lasciando bordi frastagliati o incompleti. Se la macchina si muove troppo lentamente, può causare un accumulo di calore che allarga il taglio e deforma leggermente il metallo.

Per le forme complesse, le velocità più basse sono più efficaci. Esse consentono al laser di avere un maggiore controllo negli angoli stretti e nelle piccole aree in cui la direzione cambia rapidamente. Le velocità più basse contribuiscono inoltre a ridurre l'accumulo di materiale grezzo sul bordo inferiore.

I moderni sistemi laser regolano automaticamente la velocità di taglio in base alla forma e alle dimensioni di ciascun elemento. Questo controllo intelligente garantisce una produzione efficiente, mantenendo un'elevata qualità dei dettagli. Il risultato sono bordi puliti e lisci e contorni precisi, anche sui modelli più delicati.

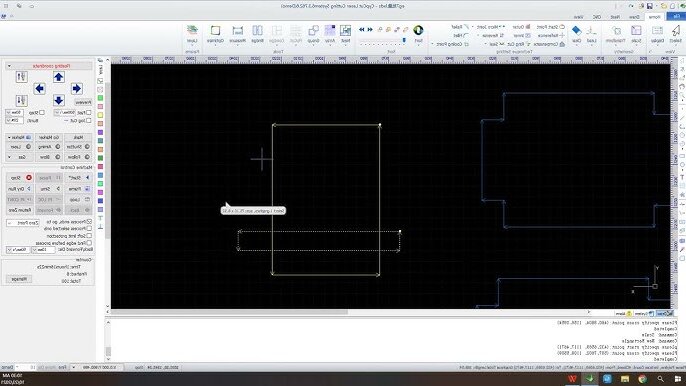

Il ruolo della progettazione CAD nel taglio laser complesso

Ogni taglio preciso inizia con un progetto digitale ben preparato. Un piano CAD chiaro guida la fresa laser, assicurando un movimento fluido, una geometria accurata e risultati coerenti.

Preparazione di file vettoriali di alta qualità

Le taglierine laser seguono percorsi vettoriali per spostare il raggio esattamente dove deve andare. I formati di file come DXF, DWG e AI sono i più adatti perché memorizzano coordinate anziché pixel. In questo modo la macchina riceve istruzioni esatte per ogni linea, curva e giro.

I percorsi puliti e completi sono essenziali. Linee aperte o forme sovrapposte possono causare doppi tagli, spazi vuoti o bordi ruvidi. Prima di esportare, i progettisti devono verificare che tutti i contorni siano chiusi e semplificati. L'eliminazione dei punti in più o delle curve non necessarie aiuta il plotter a muoversi in modo più fluido.

È inoltre essenziale confermare la scala e le unità di misura corrette. Un file che appare corretto sullo schermo può comunque produrre dimensioni errate se le impostazioni di esportazione sono sbagliate. Una denominazione coerente dei layer facilita l'individuazione delle parti da tagliare, incisioneo saltare. Mantenere il file organizzato e semplice aiuta il laser a lavorare in modo più efficiente e preciso.

Tecniche di ottimizzazione per forme complesse

Dopo la progettazione, l'ottimizzazione trasforma il file in un piano di taglio efficiente. Un metodo fondamentale è il nesting, ovvero la disposizione di più pezzi in modo compatto su una lastra per utilizzare la maggior quantità di materiale possibile. Un buon nesting riduce gli scarti e accorcia i tempi di produzione.

La compensazione dei contorni regola con precisione il percorso di taglio per tenere conto del kerf, la sottile linea di materiale rimossa dal laser. In questo modo si garantisce che i pezzi si incastrino con precisione, né troppo stretti né troppo larghi.

Le regolazioni di lead-in e lead-out aiutano a controllare dove e come la trave inizia e termina ogni taglio. Iniziando leggermente all'esterno del pezzo si evitano le bruciature e si mantengono nitidi gli angoli. Per i modelli dettagliati o densi, gli ingressi angolati corti consentono transizioni più fluide tra i tagli.

Sistemi di movimento avanzati e stabilizzazione del fascio

I moderni sistemi di movimento consentono alle frese laser di muoversi in modo fluido e preciso. Assicurano che ogni contorno, curva e angolo venga tracciato con un allineamento perfetto, una velocità costante e una potenza costante.

Servomotori ad alta risoluzione per un controllo fluido del percorso

I servomotori svolgono un ruolo importante nel mantenimento della precisione di taglio. Guidano la testa del laser lungo gli assi X e Y utilizzando un feedback in tempo reale. Gli encoder ad alta risoluzione misurano continuamente la posizione e la velocità, consentendo al sistema di correggere istantaneamente qualsiasi deviazione.

Questo feedback costante crea angoli netti e transizioni fluide senza esitazioni o vibrazioni. Quando si tagliano forme complesse, il servocontrollo riduce al minimo la sovraelongazione e mantiene tolleranze strette in ogni curva. Il risultato è una finitura uniforme dei bordi, senza segni di scalino tra i percorsi.

Nei lavori di microtaglio, come ad esempio nei componenti elettronici o meccanici di precisione, la precisione dei servo assicura che ogni piccolo foro e fessura sia perfettamente allineato. Questi motori effettuano regolazioni continue e microscopiche che mantengono il movimento fluido e prevedibile, raggiungendo livelli di dettaglio che i motori passo-passo non possono eguagliare.

Monitoraggio del fascio in tempo reale e autocompensazione

La stabilizzazione del fascio mantiene costante la potenza e la messa a fuoco del laser durante il funzionamento. I sensori monitorano l'energia emessa, la forma del fascio e l'allineamento durante il taglio. Se il sistema rileva cambiamenti anche minimi, come vibrazioni, calore o riflessione del materiale, regola automaticamente l'ottica o l'intensità del fascio per mantenere l'equilibrio.

Questo feedback in tempo reale aiuta a mantenere costante la profondità di taglio, anche su materiali riflettenti o irregolari. Ad esempio, quando si lavora con acciaio inossidabile o alluminio, i riflessi possono compromettere la stabilità. I sensori del raggio regolano istantaneamente l'uscita per evitare bordi irregolari o tagli incompleti.

Alcuni sistemi avanzati integrano il monitoraggio del raggio e il controllo del movimento in un unico ciclo sincronizzato. Quando la testa rallenta negli angoli o accelera sulle linee rette, la potenza del laser si regola di conseguenza. Questo coordinamento garantisce una larghezza uniforme del taglio, bordi lisci e forme precise.

Materiali che supportano il taglio laser intricato

L'acciaio inossidabile è uno dei migliori materiali per il taglio laser. La sua densità bilanciata e la sua moderata riflettività consentono una fusione omogenea con una minima sbavatura. Il risultato è un bordo pulito e costante. Per questo motivo l'acciaio inossidabile è ampiamente utilizzato nell'elettronica, nei dispositivi medici e nelle parti aerospaziali, dove la precisione e la qualità dei bordi sono fondamentali.

L'alluminio è leggero e altamente conduttivo, il che rende più difficile il controllo del calore. Si raffredda rapidamente e può allontanare il calore dall'area di taglio. Per mantenere i tagli stabili, gli operatori spesso aumentano la potenza o rallentano la velocità. Con il giusto equilibrio, l'alluminio produce dettagli fini e bordi lisci, il che lo rende perfetto per involucri, parentesie parti di prototipi.

L'ottone riflette una quantità maggiore di energia laser rispetto all'acciaio, per cui è necessario un controllo più stretto delle impostazioni di potenza. Se correttamente regolato, il laser crea bordi lucidi e brillanti con un'ossidazione minima. Ciò rende l'ottone una scelta eccellente per pezzi decorativi, targhette e accessori di precisione.

Il titanio è forte, durevole e resistente al calore, il che rende il taglio più impegnativo. Fortunatamente, assorbe l'energia del laser in modo molto efficiente. Con la giusta configurazione, il laser offre tagli netti e puliti senza distorsioni. La resistenza alla corrosione e la biocompatibilità del titanio lo rendono ideale per strumenti medici e componenti aerospaziali che richiedono prestazioni elevate e una superficie impeccabile.

Come gli ingegneri di Shengen gestiscono i progetti complessi?

Trasformare idee complesse in pezzi perfetti richiede competenza e struttura. I nostri ingegneri seguono un processo accurato per garantire precisione ed efficienza in ogni fase.

Presa in carico CAD e controllo DFM

Iniziamo con la revisione dei file DXF, DWG o AI. I nostri ingegneri confermano la correttezza delle unità, della scala e dei layer, quindi verificano che tutti i percorsi siano chiusi e che gli elementi soddisfino i requisiti minimi di dimensione. Se vengono identificati potenziali problemi, li segnaliamo prontamente e suggeriamo soluzioni pratiche e veloci.

Revisione dei materiali e degli spessori

Quindi, adattiamo il grado e lo spessore del materiale alle tolleranze e ai requisiti di finitura superficiale da voi specificati. Consideriamo anche la planarità della lastra, la direzione della grana e tutte le fasi successive, come ad esempio piegatura o saldaturaper assicurarsi che tutto si incastri correttamente.

Selezione della macchina e del gas di assistenza

Scegliamo la macchina laser più adatta alle dimensioni e alla geometria del pezzo. L'azoto viene utilizzato quando sono necessari bordi puliti e privi di ossido, mentre l'ossigeno garantisce un taglio più rapido per gli acciai più spessi. Il nostro obiettivo è sempre quello di trovare un equilibrio tra velocità e qualità della superficie.

Strategia di percorso e nidificazione

Nascondiamo i pezzi in modo efficiente per risparmiare materiale e pianifichiamo con cura gli ordini di taglio. Gli elementi sensibili al calore vengono tagliati per primi e aggiungiamo lead-in, micro-tabs o tagli a linea comune per ridurre gli scarti e migliorare la finitura dei bordi.

Ottimizzazione dei parametri

Regoliamo con precisione la potenza, la velocità, la frequenza degli impulsi, l'offset della messa a fuoco e la pressione del gas per ogni materiale e spessore. Una volta trovate le impostazioni ideali, le registriamo per garantire una produzione stabile e ripetibile.

Tagliandi di prova e il primo articolo

Prima della produzione in serie, tagliamo piccoli tagliandi di prova per verificare la larghezza del taglio, la conicità, la bava e le zone termicamente alterate. Effettuiamo continui aggiustamenti fino a quando ogni dimensione e dettaglio della superficie non si allinea esattamente al vostro disegno.

Siete pronti a dare vita ai vostri intricati progetti? Inviateci i vostri file CAD o disegni. I nostri ingegneri li esamineranno gratuitamente, suggeriranno ottimizzazioni del progetto e forniranno un preventivo rapido e accurato per avviare il vostro progetto.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.