Molti ingegneri e acquirenti riscontrano problemi di qualità con i componenti rotanti: vibrazioni, oscillazioni o accoppiamenti inconsistenti. La causa è spesso riconducibile alle tolleranze geometriche. In particolare, il runout circolare e il runout totale. Questi due controlli GD&T sembrano simili, ma risolvono problemi diversi. Se si confondono, i pezzi potrebbero non funzionare come previsto.

Il runout circolare controlla la variazione in ogni sezione trasversale circolare. Il runout totale controlla l'intera superficie sulla lunghezza. Il runout circolare si concentra sulla rotondità in un punto. Il runout totale aggiunge controlli di rettilineità e conicità sull'intero elemento.

Seguitemi per conoscere le semplici regole di chiamata, la configurazione dei calibri e i numeri reali per le dimensioni standard. Eviterete scarti e congetture, supererete le verifiche e farete avanzare la vostra linea quotidianamente.

Che cos'è il dimensionamento e la tolleranza geometrica (GD&T)?

La GD&T è un modo per controllare la forma e la posizione dei pezzi. Stabilisce limiti chiari in modo che i pezzi si adattino tra loro e si muovano come previsto.

Invece di fornire solo numeri per le dimensioni, il GD&T definisce anche quanto una superficie deve essere diritta, piatta o rotonda. Per indicare questi limiti, utilizza dei simboli sui disegni tecnici.

Il runout è un tipo di tolleranza in GD&T. Controlla quanto una superficie rotante può allontanarsi dal suo percorso corretto. Quando un albero ruota, deve girare senza problemi. Il runout controlla che non ci siano oscillazioni o spostamenti. Per misurare questo movimento si usa un comparatore.

Il runout è essenziale per i pezzi che ruotano o si adattano strettamente ad altri pezzi. Un'eccedenza di corsa può causare rumori, usura aggiuntiva o addirittura la rottura del pezzo.

Che cos'è il runout circolare?

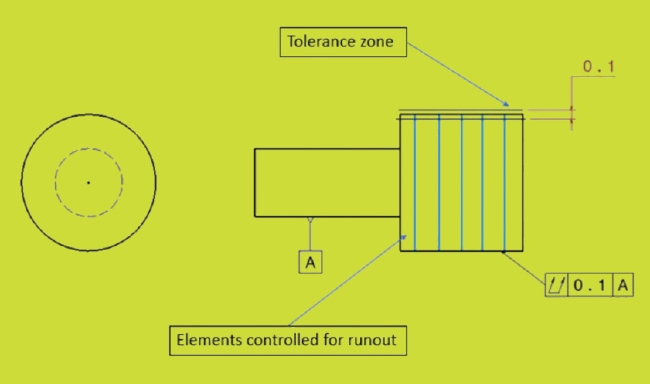

Il runout circolare è un controllo GD&T per le parti rotanti. Limita la distanza tra una superficie e l'altra in una singola sezione trasversale circolare quando il pezzo ruota attorno a un asse di riferimento. Combina la rotondità e l'allineamento a quell'asse per quella sezione. Questo controllo si applica a cilindri, coni e facce.

Non controlla la conicità, l'arco o l'ondulazione lungo l'asse. La tolleranza dichiarata equivale alla lettura totale dell'indicatore (TIR) consentita.

Come si misura il runout circolare?

Gli ispettori montano il pezzo in modo che ruoti attorno a un asse di riferimento, spesso utilizzando centri, pinze di serraggio o blocchi a V.

Posizionano un comparatore sulla superficie, perpendicolarmente alla direzione di misurazione. Dopo aver azzerato l'indicatore, ruotano la prima parte di un giro completo e registrano la differenza tra la lettura più alta e quella più bassa. Questa differenza è il TIR.

Ripetono il processo in ogni punto richiesto per controllare più sezioni. Quando controllano una faccia, posizionano l'indicatore perpendicolarmente ad essa vicino al raggio necessario e seguono gli stessi passaggi.

Applicazioni chiave nei componenti meccanici

Il runout circolare è comune sui perni dei cuscinetti, dove è essenziale una rotazione regolare. Si usa anche sugli alberi dei motori e delle pompe per ridurre le vibrazioni e sui fori delle guarnizioni o sui diametri dei premistoppa per mantenere un contatto uniforme con le guarnizioni. Anche le superfici dei dischi dei freni, le scanalature delle pulegge e i mozzi degli ingranaggi possono richiedere questo controllo per ridurre il rumore e l'usura.

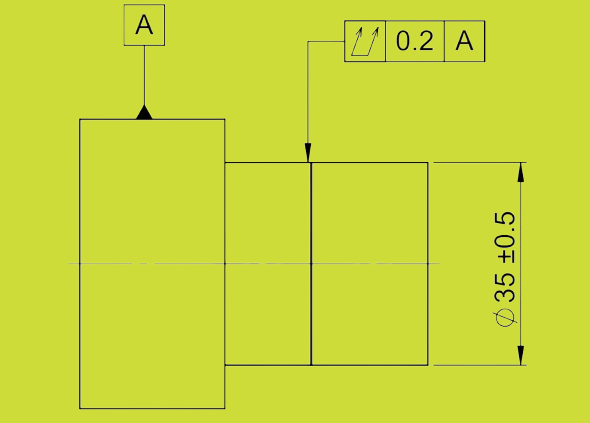

Simboli e rappresentazioni di disegno comuni

I disegni mostrano la deviazione circolare in un riquadro di controllo delle feature con il simbolo della deviazione circolare (una singola freccia circolare), il valore di tolleranza e la lettera dell'origine dell'asse. Esempio: [simbolo di scostamento] | 0,02 | A.

Una linea direttrice indica la superficie controllata. La zona di tolleranza è una fascia attorno a ciascun cerchio misurato; non viene utilizzato il simbolo del diametro.

Il runout utilizza RFS (indipendentemente dalla dimensione dell'elemento) per impostazione predefinita. I modificatori MMC o LMC non vengono applicati.

Se è necessario controllare più sezioni, il disegno può includere una nota come "misurare in più punti" o mostrare i punti di misura lungo la lunghezza.

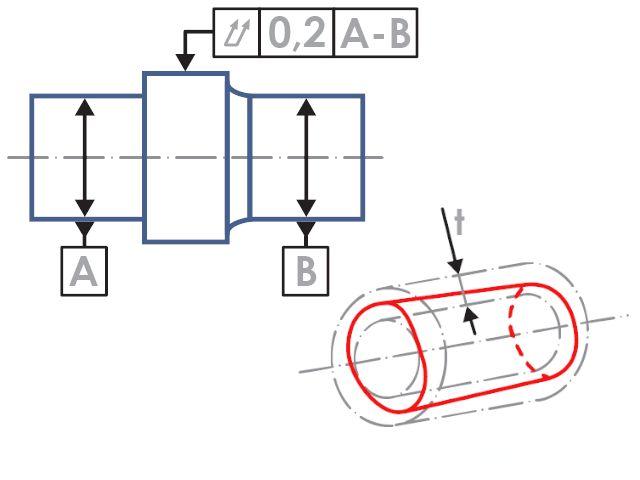

Che cos'è il runout totale?

Il runout totale è una tolleranza GD&T che limita la variazione della superficie quando un pezzo ruota attorno a un asse di riferimento. A differenza del runout circolare, che controlla una sezione trasversale alla volta, il runout totale controlla l'intera superficie in un'unica misurazione. Controlla contemporaneamente rotondità, rettilineità e conicità.

La tolleranza si applica a ogni elemento circolare e alla lunghezza tra di essi. È più severa del runout circolare e fornisce un controllo più stretto per i pezzi critici.

Come viene misurato il runout totale?

Per misurare il runout totale, montare il pezzo in modo che ruoti attorno al suo asse di riferimento. Posizionare un comparatore sulla superficie. Mentre il pezzo ruota, far scorrere l'indicatore da un'estremità all'altra della superficie.

Registrare le letture più alte e più basse durante il processo. La lettura totale dell'indicatore (TIR) deve rimanere all'interno della tolleranza dichiarata. Questo metodo misura tutte le variazioni insieme, mostrando come si comporta l'intera superficie, non solo una sezione.

Applicazioni chiave nelle parti rotanti

Il runout totale viene utilizzato su alberi di precisione, mandrini e accoppiamenti di cuscinetti. È necessario quando la forma e l'allineamento dell'intera superficie devono rispettare limiti ristretti. Ne sono un esempio i rotori delle turbine, gli alberi dei cambi e gli alberi a gomito delle automobili. L'utilizzo del runout totale aiuta a prevenire squilibri, vibrazioni e rumori.

Simboli e rappresentazioni di disegno comuni

Sui disegni, la deviazione totale è indicata in un riquadro di controllo dell'elemento con il simbolo della deviazione totale (due frecce concentriche), il valore della tolleranza e la lettera dell'origine. Esempio: [simbolo della doppia freccia] | 0,01 | A.

Di solito si applica alle superfici cilindriche. La zona di tolleranza è una fascia 3D che circonda l'intera lunghezza della superficie, allineata con l'asse di riferimento. Come il runout circolare, è predefinito a RFS (indipendentemente dalle dimensioni dell'elemento) e non utilizza i modificatori MMC o LMC.

Utilizzare il runout totale quando si ha bisogno di un controllo completo della superficie, non solo di misurazioni in alcuni punti.

Differenze fondamentali tra la deviazione circolare e la deviazione totale

Il runout circolare e il runout totale possono sembrare simili, ma controllano caratteristiche diverse di un pezzo. La comprensione di queste differenze aiuta a scegliere il controllo più adatto per la progettazione o l'ispezione.

Ambito di misura e copertura della superficie

Il runout circolare misura una sezione trasversale alla volta. Non tiene conto della forma della superficie tra le sezioni. Le misure vengono effettuate solo in punti specifici.

Il runout totale misura l'intera superficie lungo la lunghezza del pezzo. Include rotondità, rettilineità, conicità e ondulazione. In questo modo si ottiene un controllo completo della superficie, anziché controllare punti isolati.

Impatto sulla funzionalità della parte

Il runout circolare mantiene un pezzo rotondo in determinati punti. Riduce l'oscillazione, ma non controlla la conicità o l'arco.

Il runout totale assicura che il pezzo rimanga fedele per tutta la sua lunghezza durante la rotazione. Previene i problemi di runout sull'intera superficie, riducendo il rischio di rumori, usura o perdite. Utilizzate il runout totale quando ogni punto della superficie deve rimanere strettamente allineato all'origine.

Metodi e strumenti di ispezione

Entrambi i controlli utilizzano un indicatore a quadrante e un dispositivo di fissaggio rotante. L'indicatore rimane fisso in una posizione mentre il pezzo ruota per ottenere il runout circolare. L'indicatore si muove lungo la superficie per il runout totale mentre il pezzo ruota, registrando le variazioni sulla lunghezza.

Entrambi i metodi richiedono una stabile fissaggio. Il pezzo deve ruotare con precisione attorno all'asse di riferimento. Blocchi a V, centri o un tornio possono aiutare a tenerlo fermo.

Differenze della zona di tolleranza

L'area di tolleranza è un cerchio 2D in corrispondenza di ciascuna sezione trasversale misurata nell'escursione circolare. La superficie deve rimanere all'interno di questo cerchio durante la rotazione.

La zona di tolleranza è una fascia cilindrica 3D che copre l'intera lunghezza del runout totale. La superficie deve rimanere all'interno di questa fascia in tutti i punti.

La zona di deflusso totale è più restrittiva perché include tutte le variazioni lungo la lunghezza. Ciò rende il runout totale un controllo più severo e completo.

Fattori che influenzano l'accuratezza del runout

Le letture del runout possono cambiare in base al modo in cui il pezzo viene tenuto, alla macchina utilizzata e all'ambiente. Per ottenere risultati accurati, è necessario controllare questi fattori durante l'ispezione.

Errori di montaggio e serraggio del pezzo in lavorazione

I valori di scostamento saranno errati se il pezzo non è centrato o bloccato in modo uniforme. Ganasce morbide, pressione non uniforme o superfici di contatto sporche possono spostare leggermente il pezzo.

Anche piccoli spostamenti causano variazioni significative della lettura. Montare sempre i pezzi utilizzando dispositivi accurati. Pulire le superfici di accoppiamento e utilizzare impostazioni ripetibili per ridurre le false letture.

Precisione del mandrino della macchina utensile

Il mandrino della macchina deve ruotare senza intoppi. Se il mandrino oscilla o è usurato, aggiunge un'ulteriore deviazione. In questo modo è difficile capire se l'errore è dovuto al pezzo o alla macchina.

Controllare la precisione del mandrino prima di testare i pezzi. Utilizzare un calibro di riferimento o un pezzo master per confermare la stabilità della macchina.

Finitura superficiale e imperfezioni

Superfici ruvide o sbavature influenzano il contatto del comparatore. Un urto o un'immersione possono causare falsi picchi nella lettura.

Pulire la superficie prima della misurazione. Rimuovere bave, ruggine e trucioli. Usare una sonda con una punta di contatto più grande per le parti ruvide per compensare i difetti minori.

Fattori ambientali come temperatura e vibrazioni

Le variazioni di temperatura ambiente possono espandere o restringere il pezzo. Anche pochi gradi possono spostare la superficie.

Le vibrazioni provenienti da macchine vicine possono scuotere l'apparecchiatura di prova. Questo aggiunge rumore alla lettura. Utilizzare tavoli stabili e eseguire il test in un luogo tranquillo. Lasciare che i pezzi raggiungano la temperatura ambiente prima di eseguire il test.

Le migliori pratiche per specificare il runout sui disegni

Un'indicazione chiara e pratica del runout riduce i guasti dei pezzi, riduce i costi e migliora l'efficienza della produzione. I suggerimenti che seguono possono aiutare a ottenere risultati migliori.

Selezione della giusta tolleranza per l'applicazione

Scegliere il runout circolare quando la rotondità in sezioni specifiche è sufficiente. Funziona bene per alberi semplici, sedi di cuscinetti e dischi dei freni.

Utilizzare il runout totale quando l'intera superficie deve rimanere allineata e liscia. È adatto per alberi lunghi, mandrini e pezzi con accoppiamenti stretti.

Abbinare il tipo di tolleranza alla funzione del pezzo. Evitate di usare il runout totale quando il runout circolare è sufficiente. In questo modo si evitano lavori e costi aggiuntivi senza benefici aggiuntivi.

Evitare tolleranze troppo strette

Le tolleranze troppo strette aumentano i costi di produzione e possono rallentare la produzione. Le officine potrebbero aver bisogno di apparecchiature di precisione superiore o di tempi di attrezzaggio più lunghi per soddisfare i requisiti estremi.

Iniziare con un valore realistico. Esaminare pezzi simili o campioni di prova per confermare la tolleranza necessaria. Se 0,05 mm funziona senza problemi, non è necessario specificare 0,01 mm.

Comunicare con fornitori e ispettori

Aggiungere note sul disegno per spiegare il metodo di ispezione o la posizione della misura. Includere i punti di misura, i requisiti di finitura superficiale o l'orientamento del pezzo se influiscono sui risultati.

Discutete le tolleranze con il vostro fornitore prima di finalizzare il disegno. Confermate che il fornitore dispone degli strumenti e dei processi necessari per misurare e soddisfare i requisiti.

Condividete i file CAD 2D e 3D e chiedete un feedback in anticipo. In questo modo si evitano ritardi, si riducono le incomprensioni e si garantisce che il pezzo sia conforme al disegno e alle prestazioni reali.

Conclusione

Il runout circolare controlla la rotondità su singole sezioni trasversali. Il runout totale controlla l'intera superficie lungo la sua lunghezza. Il runout circolare è più semplice e adatto a controllare l'oscillazione in punti specifici. Il runout totale è più rigoroso e migliore per le parti rotanti di alta precisione. Ognuno di essi ha il suo posto nella GD&T, a seconda della funzione del pezzo e delle esigenze di ispezione.

Siete alla ricerca di un supporto esperto con tolleranze di scorrimento ridotte o avete bisogno di pezzi che soddisfino le vostre specifiche esatte? Contattateci oggi stesso. Il nostro team può aiutarvi a trovare la soluzione giusta per il vostro progetto.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.