Ogni prodotto nasce da un'esigenza. Ma trasformare quell'idea in una parte reale e funzionante non è sempre facile. Molte aziende devono affrontare delle sfide. Possono avere difficoltà a scegliere il metodo giusto, a rispettare le scadenze o a controllare i costi. La fabbricazione di metalli OEM può aiutare a risolvere questi problemi. Questa guida illustra le fasi, le scelte e i consigli utili per iniziare ed evitare gli errori più comuni.

I produttori OEM dipendono da pezzi precisi per mantenere le loro attività senza intoppi. Un buon piano di fabbricazione può accorciare i tempi di consegna, ridurre i costi e rendere i prodotti più affidabili. Analizziamo il processo e gli aspetti da considerare quando si collabora con un produttore.

Che cos'è la fabbricazione di metalli OEM?

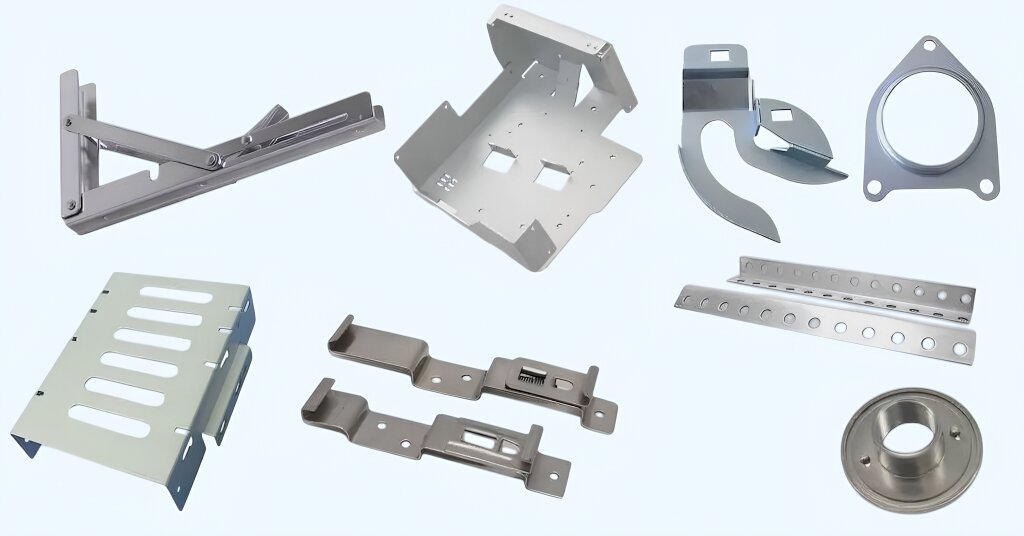

La fabbricazione di metalli OEM è il processo di realizzazione di parti o gruppi metallici personalizzati sulla base del progetto di un'azienda. Comprende fasi come il taglio, la piegatura, la saldatura e la finitura. Questi pezzi vengono utilizzati nei prodotti con il marchio dell'OEM. L'obiettivo principale è trasformare un file digitale in un pezzo reale e funzionante che soddisfi le esigenze di qualità e prestazioni.

OEM è l'acronimo di Original Equipment Manufacturer (produttore di apparecchiature originali). In questo caso, l'OEM fornisce i disegni o le specifiche. Il fabbricante utilizza macchine e operai specializzati per costruire i pezzi veri e propri. Questo processo è diverso dall'utilizzo di componenti già pronti. Ogni pezzo è realizzato per un lavoro o un prodotto specifico, ed è per questo che la precisione e la ripetibilità sono così importanti.

Tipi di servizi di fabbricazione di metalli OEM

La fabbricazione di metalli OEM comprende diversi processi che trasformano il metallo grezzo o le lamiere piatte in pezzi finiti. Ogni fase svolge un ruolo importante e la scelta di quella giusta influisce su costi, qualità e tempi di consegna.

Taglio e punzonatura della lamiera

Il taglio modella il metallo rimuovendo il materiale. Crea bordi netti e dimensioni precise. I metodi di taglio standard includono taglio laser, Taglio al plasma, E taglio a getto d'acqua. Utilizzano il calore o l'alta pressione per tagliare il metallo in modo rapido e preciso.

Punzonatura è un approccio diverso. Utilizza un punzone e una fustella per stampare le forme dal foglio. È veloce, ripetibile e ideale per realizzare fori, asole o ritagli. Inoltre, crea meno scarti rispetto ad altri metodi.

Il taglio e la punzonatura sono spesso le prime fasi di un lavoro di fabbricazione. Preparano la lastra piatta prima della piegatura, della saldatura o dell'assemblaggio.

Processi di piegatura e formatura

Piegatura rimodella il metallo senza tagliarlo. La pressa piegatrice è lo strumento ideale. Spinge la lamiera in uno stampo, formando curve ad angolo retto. In questo modo il metallo rimane resistente, poiché non ci sono giunture o cuciture.

Formare comprende la piegatura, ma anche lo stampaggio, la laminazione e l'imbutitura. Questi metodi modellano il metallo usando la forza su un'area più ampia. Sono adatti per realizzare curve, angoli o forme profonde.

L'accuratezza della piegatura e della formatura dipende da buoni strumenti, dalla configurazione della macchina e dal materiale. Se eseguite correttamente, riducono la rilavorazione e accelerano il processo di costruzione.

Tecniche di saldatura e giunzione

Saldatura unisce le parti metalliche in un unico pezzo solido. Crea un collegamento forte che gestisce bene le sollecitazioni. I tipi di saldatura più comuni sono MIG, TIG e a punti. Il metodo dipende dal tipo di metallo, dallo spessore e dall'uso finale.

Saldatura MIG è veloce e funziona bene per i pezzi più spessi. Saldatura TIG fornisce risultati più puliti e dettagliati ed è migliore per i materiali sottili. Saldatura a punti unisce le parti in punti prestabiliti utilizzando la pressione e il calore; viene spesso utilizzato per le lamiere.

Altri metodi di unione come rivettatura e bullonatura quando il calore non è ideale o se il pezzo deve essere smontato in seguito. Scegliere il metodo corretto aiuta il prodotto finale a rimanere forte e a durare più a lungo.

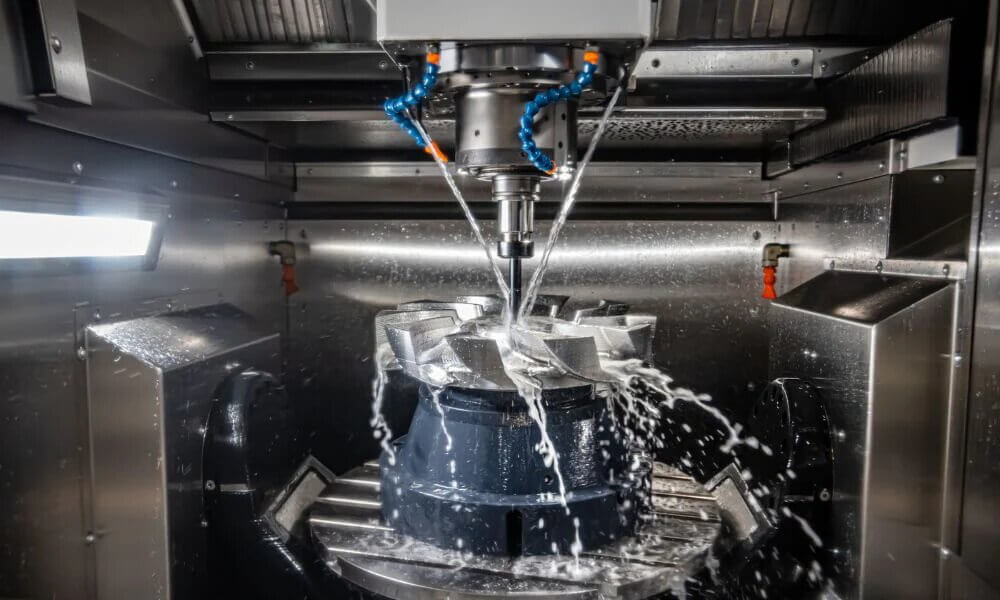

Lavorazione CNC per componenti di precisione

Lavorazione CNC modella il metallo con estrema precisione. Spesso viene utilizzato per aggiungere fori, filettature o elementi a tolleranza stretta. Le frese e i torni CNC seguono istruzioni digitali per tagliare il pezzo in modo preciso e conforme alle specifiche.

Questo metodo è adatto sia ai prototipi che alla produzione completa. Funziona su molti metalli, tra cui alluminio, ottone e acciaio. La lavorazione CNC viene spesso utilizzata dopo il taglio o la formatura per aggiungere i dettagli finali.

Offre alta precisione, buona qualità della superficie e ripetibilità. Il CNC è una scelta saggia quando i pezzi devono adattarsi perfettamente o muoversi agevolmente durante l'uso.

Trattamenti superficiali e opzioni di finitura

Finiture di superficie migliorano l'aspetto, le prestazioni e la durata di un pezzo. Possono prevenire la ruggine, aggiungere colore o migliorare la resistenza all'usura. Le finiture standard includono verniciatura a polvere, anodizzazione, placcatura e lucidatura.

Rivestimento in polvere aggiunge una finitura robusta e colorata che resiste ai graffi. Anodizzazione è soprattutto per l'alluminio: crea una superficie dura e resistente alla corrosione. Placcatura aggiunge un sottile strato di metallo, come zinco o nichel, per migliorare l'aspetto e la durata.

Altre opzioni come spazzolatura, granigliatura, O lucidatura cambiano la sensazione della superficie. Questi prodotti conferiscono una lucentezza uniforme o un aspetto opaco. La finitura è l'ultima fase prima che i pezzi vengano imballati e spediti. Aiuta a proteggere il prodotto e gli conferisce un aspetto pulito e finito.

Materiali comunemente utilizzati nella produzione OEM

La scelta del materiale gioca un ruolo importante nelle prestazioni di un pezzo. Ogni metallo ha dei compromessi in termini di forza, costo, resistenza alla corrosione e facilità di lavorazione. Ecco un semplice confronto per aiutarvi a scegliere quello giusto:

| Materiale | Resistenza alla trazione (MPa) | Resistenza allo snervamento (MPa) | Resistenza alla corrosione | Densità (g/cm³) | Lavorabilità | Riciclabilità | Costo |

|---|---|---|---|---|---|---|---|

| Alluminio | 70-700 | 35-280 | Bene | 2.7 | Eccellente | Eccellente | Da basso a medio |

| Acciaio inox | 480-1400 | 170-1500 | Eccellente | 7.9 | Giusto | Eccellente | Medio-Alto |

| Acciaio dolce | 370-700 | 200-400 | Da scarso a discreto | 7.85 | Bene | Bene | Basso |

| Rame | 210-370 | 33-250 | Eccellente | 8.96 | Bene | Eccellente | Medio-Alto |

| Titanio | 480-1400 | 275-1200 | Eccellente | 4.5 | Povero | Eccellente | Alto |

Vantaggi della collaborazione con un produttore di metalli OEM professionale

La collaborazione con un abile produttore di metalli OEM offre molto di più di semplici pezzi finiti. Aggiunge velocità, assistenza tecnica e flessibilità al vostro progetto. Ecco come il partner giusto può facilitare il vostro lavoro.

Tempi di consegna più brevi e affidabilità

I produttori esperti sanno come gestire il tempo, i materiali e le macchine. Mantengono le cose in movimento e assicurano che i vostri pezzi siano pronti quando servono.

Tempi di consegna rapidi vi aiutano a rispettare le scadenze, a evitare i ritardi e a stare davanti alla concorrenza. Inoltre, consente alla vostra linea di produzione di funzionare senza lunghe pause.

Supporto ingegneristico e progettuale di esperti

Un buon fabbricante non si limita a seguire i vostri disegni. I loro ingegneri cercano modi per migliorare il progetto. Potrebbero suggerire materiali migliori, tolleranze più strette o elementi più semplici da produrre.

Questo tipo di input vi aiuta a evitare problemi in futuro. Inoltre, può ridurre i costi e garantire un buon funzionamento dei componenti.

Produzione scalabile da uno a migliaia di esemplari

Un produttore affidabile può gestire sia un prototipo che migliaia di pezzi finiti. Potete iniziare con una piccola quantità di pezzi per testare il vostro progetto e poi aumentare l'ordine man mano che le vostre esigenze crescono.

Ciò consente di risparmiare tempo e fatica. Non dovrete trovare un nuovo fornitore o cambiare il vostro processo quando sarete pronti a scalare.

Flessibilità per parti e finiture personalizzate

I progetti OEM spesso richiedono forme personalizzate, caratteristiche speciali o finiture uniche. Un'officina professionale è in grado di gestire queste esigenze senza rallentamenti. Utilizzano strumenti avanzati come macchine CNC, tagliatrici laser e presse piegatrici per realizzare pezzi che corrispondono alle vostre specifiche.

Ottenete le dimensioni, l'aspetto e la funzione che desiderate, senza compromessi. Il lavoro personalizzato diventa una parte standard del servizio, non una sfida.

Settori che dipendono dalla fabbricazione di metalli OEM

La fabbricazione di metalli OEM supporta molti settori che necessitano di pezzi forti, precisi e affidabili. Questi componenti spesso svolgono un ruolo fondamentale per la sicurezza, il funzionamento e la durata del prodotto.

Componenti per autoveicoli e veicoli elettrici

Le automobili, i camion e i veicoli elettrici si affidano a parti metalliche per garantire resistenza e sicurezza. parentesi, involucri, vassoi per le batterie e parti del telaio. Devono rispettare rigide regole di taglia e forza.

La fabbricazione supporta anche i progetti leggeri dei veicoli elettrici. L'alluminio e l'acciaio ad alta resistenza contribuiscono a ridurre il peso del veicolo mantenendo la durata.

Parti aerospaziali e per l'aviazione

Aerei e droni hanno bisogno di parti leggere e resistenti. La fabbricazione di metalli aiuta a costruire telai strutturali, staffe e pannelli che resistono a pressioni e vibrazioni.

Sono richieste tolleranze strette e materiali certificati, e i fabbricanti devono attenersi a rigorosi standard aerospaziali. Per questo la precisione e il controllo della qualità sono fondamentali in ogni fase.

Dispositivi e apparecchiature mediche

Gli ospedali hanno bisogno di parti metalliche pulite, sicure e resistenti. L'acciaio inossidabile è un materiale standard perché resiste alla ruggine e può essere pulito ripetutamente. La fabbricazione è utilizzata per strumenti chirurgici, telai, carrelli e alloggiamenti.

I produttori devono soddisfare gli standard della camera bianca o della FDA. La coerenza e la finitura superficiale sono spesso fondamentali.

Elettronica di consumo

I telefoni, i computer portatili e i dispositivi domestici utilizzano parti in metallo per la resistenza e l'estetica. I sottili gusci e le staffe in alluminio vengono tagliati, piegati e rifiniti per adattarsi a spazi ristretti.

La fabbricazione consente la produzione di massa con forme personalizzate e finiture pulite. Supporta inoltre la schermatura EMI e il controllo termico.

Macchinari e attrezzature industriali

Le macchine agricole, di imballaggio o di produzione utilizzano parti metalliche che sopportano carichi pesanti e usura. Staffe, coperture, supporti e alloggiamenti sono spesso realizzati mediante taglio, saldatura e formatura.

La produzione OEM supporta sia le piccole tirature che gli ordini in serie. Aiuta i produttori a ottenere pezzi durevoli che si adattano al design della macchina e ai casi d'uso.

Fabbricazione OEM vs. produzione a contratto

La fabbricazione OEM e la produzione a contratto supportano entrambe la produzione di parti o prodotti, ma con approcci diversi. Capire le differenze può aiutarvi a scegliere la soluzione giusta per il vostro progetto.

Le principali differenze nei modelli di business

Nella fabbricazione OEM, il cliente è proprietario del progetto. Il produttore costruisce i pezzi sulla base dei vostri disegni e delle vostre specifiche, che di solito sono fatti su misura per il vostro prodotto. Con questo modello, il cliente controlla il design, la qualità e il marchio.

La produzione a contratto è più ampia. Spesso comprende l'assemblaggio completo del prodotto, l'approvvigionamento dei materiali e talvolta anche la progettazione del prodotto. A volte, l'appaltatore, e non il cliente, fornisce il progetto e costruisce il prodotto dall'inizio alla fine.

La produzione OEM consiste nel realizzare pezzi personalizzati. La produzione per conto terzi consiste nel fornire prodotti completi.

Quando scegliere la fabbricazione OEM rispetto al lavoro a contratto

Scegliete la fabbricazione OEM quando avete già un progetto e avete bisogno di un partner esperto per realizzare il vostro pezzo. È la scelta giusta se si desidera un controllo completo su materiali, dimensioni e qualità.

Scegliete la produzione a contratto quando avete bisogno di un prodotto completo, in particolare di un aiuto per la progettazione, l'assemblaggio e l'imballaggio. Questo è un caso comune in settori come l'elettronica, i beni di consumo o i dispositivi medici.

La produzione OEM offre maggiore controllo e flessibilità se ci si concentra su pezzi personalizzati con requisiti precisi.

Integrazione con i cicli di sviluppo del prodotto

I produttori OEM spesso partecipano alle fasi iniziali del processo di progettazione. Possono fornire un feedback su materiali, tolleranze e producibilità. Questo supporto può accelerare lo sviluppo e ridurre la necessità di modifiche successive.

I produttori a contratto di solito intervengono dopo che il progetto è definitivo. Questo può funzionare bene per i prodotti maturi, ma potrebbe non essere adatto ai prototipi in fase iniziale.

La produzione OEM è più indicata se il team ha bisogno di aiuto per affinare e testare i progetti in più fasi.

Come scegliere il giusto partner per la fabbricazione dei metalli OEM?

La scelta del giusto partner di fabbricazione può far risparmiare tempo, ridurre i costi e migliorare la qualità dei pezzi. Ma la scelta del partner sbagliato può portare a ritardi, problemi di qualità e opportunità perse. Ecco cosa cercare per prendere una decisione.

Qualità chiave da ricercare

Iniziate con l'esperienza, soprattutto nel vostro settore. Un fabbricante che conosce bene il vostro tipo di pezzo può individuare tempestivamente i problemi e offrire soluzioni più innovative.

Verificate le loro capacità. Si occupano internamente di taglio, piegatura, saldatura e finitura? Più servizi offrono sotto lo stesso tetto, più il processo sarà fluido e veloce.

Anche la comunicazione è importante. Cercate risposte rapide, aggiornamenti chiari e un solido record di consegne puntuali. Certificazioni come la ISO 9001 dimostrano che l'azienda prende sul serio la qualità e segue processi coerenti.

Domande da porre durante la valutazione

- Quali materiali e spessori potete gestire?

- Potete soddisfare i miei requisiti di tolleranza e finitura superficiale?

- Qual è il vostro tempo di consegna tipico per i prototipi e la produzione?

- Come si controlla la qualità e l'accuratezza dei pezzi?

- Avete già lavorato con parti o settori simili?

Queste domande vi aiutano a capire meglio le loro capacità e ad evitare sorprese in seguito.

Verifica delle capacità ed esempi del mondo reale

Chiedete studi di casi, foto o pezzi campione. Cercate progetti simili per dimensioni, forma o esigenze tecniche.

Se potete, visitate la loro officina. In questo modo potrete vedere da vicino come gestiscono i materiali, le macchine e il flusso di lavoro. Vedrete se le loro operazioni corrispondono alla qualità promessa.

Esempi reali e operazioni ben gestite dicono molto di più di una semplice presentazione di vendita. Dimostrano che il produttore può davvero raggiungere i vostri obiettivi.

Conclusione

La fabbricazione di metalli OEM trasforma il vostro progetto in parti autentiche e funzionanti. Comprende taglio, piegatura, saldatura e finitura. Con il produttore giusto, si ottengono pezzi precisi, tempi di consegna più brevi e un'assistenza completa dal prototipo alla produzione di massa. La fabbricazione di metalli OEM è adatta a un'ampia gamma di settori, da quello automobilistico a quello medico ed elettronico.

Avete bisogno di aiuto per le vostre parti metalliche personalizzate? Contattate il nostro team per un preventivo veloce, consulenza di esperti e soluzioni di fabbricazione OEM affidabili e su misura per le vostre esigenze.

Domande frequenti

Qual è la differenza tra OEM e ODM?

OEM (Original Equipment Manufacturer) significa che il cliente fornisce il progetto e il produttore realizza il pezzo in base alle sue specifiche. Il progetto è di vostra proprietà.

ODM (Original Design Manufacturer) significa che il fornitore fornisce il progetto e voi acquistate il prodotto finito da vendere con il vostro marchio.

I produttori di metalli OEM possono aiutare con la progettazione e la prototipazione?

Sì. Molti produttori OEM offrono assistenza durante le fasi iniziali. Possono rivedere il progetto, suggerire materiali migliori e costruire prototipi. In questo modo è possibile individuare tempestivamente i problemi e ottenere risultati di produzione migliori.

Quanto tempo ci vuole per produrre parti in lamiera OEM?

I tempi di consegna dipendono dal pezzo. Per i pezzi semplici possono essere necessari 5-10 giorni. I pezzi più complessi, soprattutto quelli con utensili o finiture superficiali personalizzate, possono richiedere 2-4 settimane. È meglio confermare le tempistiche direttamente con il produttore.

Come posso assicurarmi che la qualità sia buona quando esternalizzo la produzione OEM?

Rivolgetevi a produttori che dispongono di certificazioni ISO e di controlli di qualità interni. Chiedete informazioni sui rapporti di ispezione, sulle fasi di collaudo e su come gestiscono i difetti. Inoltre, assicuratevi che i disegni e le specifiche siano precisi per evitare errori.

La produzione OEM è conveniente per i piccoli ordini?

Sì. Le officine OEM spesso utilizzano metodi flessibili come il taglio laser e la lavorazione CNC, che sono ottimi per i piccoli lotti. Si evitano i costi elevati degli utensili e si ottiene una produzione più rapida, ideale per esigenze personalizzate o di basso volume.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.