Molti produttori hanno difficoltà a gestire pezzi complessi con forme o curve mutevoli. I metodi di tornitura standard spesso lasciano scalini o superfici ruvide. Questi problemi possono comportare un aumento della rilavorazione, tempi di consegna più lunghi e costi aggiuntivi. La tornitura di contorno risolve questi problemi. Consente di creare forme lisce e fluide su un tornio con una finitura manuale minima.

Se desiderate creare pezzi con curve morbide o forme complesse, la tornitura dei contorni può aiutarvi a raggiungere questo obiettivo. Scoprite come funziona e perché è importante.

Che cos'è la tornitura dei contorni?

La tornitura è un processo di tornitura in cui l'utensile da taglio si muove simultaneamente sugli assi X e Z. Questo movimento multiasse consente all'utensile di seguire un percorso specifico, curvo o angolato. Questo movimento multiasse consente all'utensile di seguire un percorso specifico curvo o angolato. L'obiettivo è creare forme lisce, come archi, bordi arrotondati o profili inclinati, su un pezzo in rotazione.

A differenza della tornitura rettilinea, in cui l'utensile esegue tagli semplici lungo un unico asse, la tornitura per contorno consente di ottenere geometrie più complesse. La forma del pezzo finale dipende dalla programmazione del percorso utensile.

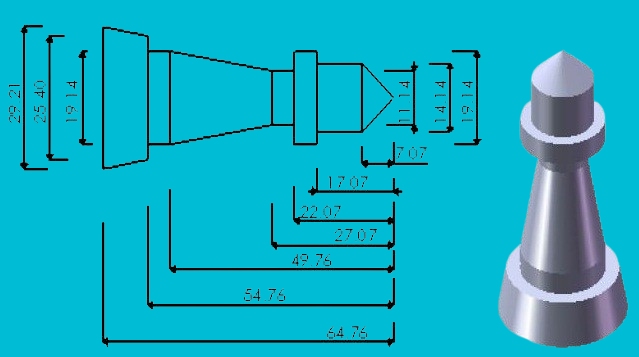

Questo metodo è particolarmente efficace per i pezzi con diametri variabili, come alberi a camme, ugelli o connettori personalizzati. Il più delle volte viene eseguito con torni CNC per ottenere un controllo e una precisione migliori.

Come funziona la tornitura?

La tornitura dei contorni segue un processo semplice per garantire risultati accurati. Ecco come funziona in pratica.

Fase 1: Preparazione del pezzo

Si inizia con un materiale grezzo cilindrico, spesso una barra tonda o un pezzo grezzo forgiato, tagliato leggermente più lungo della lunghezza finale del pezzo (in genere con 2-5 mm in più per il rivestimento e la tenuta). Montare saldamente il pezzo in un mandrino a tre o quattro griffe, assicurando la giusta concentricità.

Pulire la superficie con uno sgrassatore o un solvente a base di alcol per rimuovere oli o ossidazioni. Per i pezzi di alta precisione, è essenziale controllare la rettilineità con un comparatore o con un V-block.

Fase 2: Selezione e impostazione degli utensili

Selezionare un utensile da taglio che corrisponda alla forma desiderata. La dimensione, la forma e il rivestimento della punta dell'utensile devono corrispondere al materiale e al tipo di finitura desiderata. Ad esempio, utilizzare un utensile con un raggio di punta da 0,4 mm a 0,8 mm per lavori di contorno generali.

Installare l'utensile nel supporto e posizionarlo sull'asse della macchina. Utilizzare un presetting o allineare manualmente l'utensile. Mantenere l'impostazione dell'utensile corta e solida per ridurre le vibrazioni.

Fase 3: programmazione del tornio CNC

Utilizzare il software CAM o il codice G per creare il percorso utensile. Il programma deve controllare i movimenti X e Z per adattarli alla forma del pezzo. Impostare la profondità di taglio, la velocità di avanzamento e la velocità del mandrino in base al materiale.

Ecco alcune impostazioni di base:

- Acciaio dolce: 300-500 SFM (piedi di superficie al minuto)

- Acciaio inox: 150-250 SFM

- Velocità di avanzamento: 0,05-0,2 mm per giro

Ricontrollare il codice prima di eseguirlo. Anche piccoli errori possono causare arresti dello strumento o scarti di pezzi. Se il lavoro si ripete, salvare il programma per la prossima volta.

Fase 4: Esecuzione a secco e simulazione (facoltativa ma consigliata)

Eseguire prima una simulazione. Questa operazione può essere eseguita nel software CAM o sul controllore CNC. Questo aiuta a visualizzare il movimento dell'utensile e a identificare eventuali problemi che potrebbero sorgere.

È anche possibile eseguire una prova a secco sulla macchina. In questa fase, l'utensile si muove attraverso il programma senza tagliare il pezzo. Ciò consente di confermare il percorso dell'utensile, il gioco e il movimento della torretta. Durante questa verifica, utilizzare sempre una velocità ridotta e la modalità a passo singolo.

Fase 5: Esecuzione dell'operazione di rotazione

Una volta che tutto sembra essere in ordine, avviare la macchina ed eseguire il programma. Osservare il processo. Assicurarsi che l'utensile tagli senza problemi e che i trucioli vengano eliminati.

Osservare eventuali segni di usura dell'utensile, vibrazioni o rumori. Se necessario, regolare l'avanzamento o la velocità. Dopo il taglio, arrestare la macchina e rimuovere il pezzo. Misurare le dimensioni e verificare la forma per assicurarsi che corrisponda al disegno.

Tipi di operazioni di tornitura

La tornitura di contorno comprende diversi metodi. Ciascuno di essi viene utilizzato in base alla forma del pezzo e all'area da tagliare. Questi metodi aiutano i macchinisti a creare diversi tipi di profili.

Tornitura a contorno esterno

Questo metodo viene utilizzato per modellare l'esterno di un pezzo rotondo. L'utensile da taglio si muove lungo la superficie esterna per creare curve, angoli o gradini.

È comunemente usato per pezzi come alberi, manicotti e involucri. Il processo può formare forme dettagliate mantenendo una superficie liscia.

Poiché l'utensile lavora all'esterno, è più facile rimuovere i trucioli e mantenere l'utensile nella posizione corretta. Ecco perché questo metodo è ampiamente utilizzato in molte officine.

Tornitura interna dei contorni

Questo metodo viene utilizzato per tagliare forme all'interno di un foro o di un'apertura. L'utensile da taglio si muove all'interno e segue un percorso curvo o angolato.

Si usa spesso per creare fori, scanalature o conicità interne. Questo tipo di lavoro richiede utensili più piccoli e una pianificazione più attenta.

Poiché l'utensile lavora all'interno del pezzo, lo spazio è ridotto. I trucioli possono accumularsi rapidamente. Una buona configurazione e un flusso di refrigerante adeguato sono essenziali per far funzionare le cose senza intoppi.

Tornitura di profili complessi

Questo metodo combina sia il taglio interno che quello esterno. L'utensile segue un percorso che comprende diverse forme, come curve, rastremazioni e cambi di passo.

Viene spesso utilizzata per pezzi personalizzati, come connettori o alberi con sezioni multiple. La macchina deve seguire un percorso preciso per evitare incidenti e mantenere un'elevata precisione.

Questo processo si basa su un programma CNC ben progettato e sulla scelta degli utensili appropriati. Può richiedere più tempo per l'impostazione, ma consente di risparmiare tempo grazie alla finitura del pezzo in un'unica fase.

Vantaggi della tornitura di contorno

La tornitura di contorno offre diversi vantaggi rispetto ai metodi di tornitura di base. Consente alle officine di rispettare specifiche più rigide, di migliorare la qualità e di ridurre le fasi di produzione.

Lavorazione di profili complessi

La tornitura di contorno consente di lavorare pezzi con curve, rastremazioni e forme miste. Non sono necessarie configurazioni multiple o attrezzature personalizzate. Un singolo programma CNC può tagliare profili dettagliati in un'unica operazione. Questo permette una maggiore libertà nella progettazione dei pezzi senza aumentare i costi.

Maggiore precisione e coerenza

Il controllo CNC consente un movimento esatto dell'utensile lungo gli assi X e Z. Ciò garantisce che ogni taglio segua lo stesso percorso. Di conseguenza, la tornitura dei contorni offre un'elevata coerenza da pezzo a pezzo. Le tolleranze rimangono strette anche nelle lunghe tirature.

Migliore finitura superficiale

Poiché l'utensile si muove agevolmente lungo il contorno, si riducono i gradini e i segni dell'utensile. Con avanzamenti, velocità e geometria dell'utensile adeguati, la tornitura dei contorni produce una lavorazione pulita, superfici lucidate. In questo modo si riduce o si elimina la necessità di un'ulteriore lucidatura o rettifica.

Efficienza temporale per forme complesse

Invece di cambiare utensile o riposizionare il pezzo, la tornitura dei contorni può creare l'intera forma in una sola passata. Combina sgrossatura e finitura sullo stesso percorso. In questo modo si risparmia tempo, si riduce la manipolazione e si accelera la produzione.

Applicazioni della tornitura di contorno

La tornitura risolve problemi di produzione reali in tutti i settori industriali. Ecco dove offre il massimo valore:

Aerospaziale

I pezzi aerospaziali hanno spesso sezioni affusolate, transizioni morbide e dimensioni critiche. La tornitura dei contorni è utilizzata per lavorare componenti di turbine, parti di carrelli di atterraggio e connettori strutturali. Consente ai produttori di rispettare tolleranze rigorose mantenendo un'elevata qualità della superficie.

Automotive

Nel settore automobilistico, la tornitura dei contorni è utilizzata per produrre alberi a camme, aste dello sterzo, perni delle sospensioni e parti di valvole. Questi pezzi hanno bisogno di curve precise per funzionare correttamente. La tornitura dei contorni riduce i tempi di preparazione e mantiene l'uniformità di ogni pezzo.

Componenti di dispositivi medici

Gli strumenti e gli impianti medicali sono spesso caratterizzati da forme arrotondate e dettagli intricati e secondari. Parti come maniglie chirurgiche, impianti ortopedici e componenti dentali richiedono finiture lisce e tolleranze strette. Questo aiuta a soddisfare i severi standard di qualità richiesti dalle applicazioni mediche.

Produzione di stampi e matrici

Parti di stampi e matrici spesso richiedono forme curve e dettagli fini, in particolare per stampaggio a iniezione o pressofusione. La tornitura dei contorni aiuta a formare queste caratteristiche direttamente sugli inserti tondi o sui perni. Riduce la lucidatura manuale e consente ai costruttori di utensili di soddisfare più rapidamente le specifiche di progetto.

Migliori pratiche per un'efficace tornitura di contorno

Per ottenere i migliori risultati nella tornitura dei contorni è necessaria un'attenta pianificazione e un'impostazione ben strutturata. Ecco alcune buone pratiche per mantenere l'operazione efficiente e precisa.

Utilizzare la giusta geometria dell'utensile

La scelta della corretta geometria dell'utensile è fondamentale per produrre profili accurati. Il raggio del naso dell'utensile deve corrispondere al livello di dettaglio del profilo:

- Utilizzare un raggio del naso ridotto (ad esempio, 0,2-0,4 mm) per angoli vivi e raggi stretti.

- Utilizzare un raggio del naso più grande (ad esempio, 0,8-1,2 mm) per transizioni più fluide e una migliore finitura superficiale.

L'usura degli utensili ha un impatto significativo sulla qualità della superficie e sulla precisione dimensionale. Ispezionare regolarmente gli inserti con un ingrandimento. Cercate segni di usura del fianco, scheggiature o bordi costruiti (BUE). Sostituire gli inserti usurati prima di raggiungere l'usura critica per evitare finiture scadenti o deriva dimensionale.

Ottimizzazione dei parametri di taglio

La velocità di taglio (SFM), l'avanzamento (mm/giro) e la profondità di taglio (DOC) devono essere regolati in base al materiale del pezzo e al tipo di utensile. Ad esempio:

- Acciaio inox possono richiedere velocità più basse (150-250 SFM) per controllare il calore e l'usura.

- Alluminio consente velocità più elevate (fino a 600-1000 SFM), ma richiede utensili affilati e una buona evacuazione dei trucioli.

Utilizzare i valori raccomandati dal produttore come punto di partenza. Per ottimizzare le prestazioni, regolare i parametri in base alla geometria del pezzo, alla durata dell'utensile e ai risultati della finitura superficiale. Evitare velocità o avanzamenti eccessivi del mandrino, che possono provocare vibrazioni, vibrazioni o rapidi cedimenti dell'inserto.

Utilizzare la modalità Constant Surface Speed (CSS) nella programmazione CNC ogni volta che è possibile. Questa modalità regola automaticamente la velocità del mandrino in base al diametro del pezzo, garantendo condizioni di taglio costanti lungo le superfici curve.

Privilegiare un corretto bloccaggio delle lavorazioni

Un bloccaggio sicuro e rigido è essenziale per evitare deflessioni o vibrazioni durante la tornitura. Utilizzate mandrini di precisione a tre griffe, pinze di serraggio o fissaggi personalizzati che garantiscano una presa salda senza distorcere il pezzo.

Verificare l'allineamento del pezzo con un comparatore. Il runout totale deve rimanere inferiore a 0,01 mm per i lavori di alta precisione. Un serraggio inadeguato o un montaggio decentrato possono causare conicità, ovalizzazioni o sfarfallamenti della superficie.

Per i pezzi a parete sottile o delicati, considerare ganasce morbide o il supporto di un centro vivo o di una contropunta per ridurre la deformazione sotto la pressione di taglio.

Conclusione

La tornitura di contorno è un processo di tornitura CNC utilizzato per tagliare profili curvi, angolati o complessi su pezzi rotondi. Funziona controllando l'utensile lungo due assi per seguire un percorso regolare e programmato. Questo metodo consente di produrre pezzi di macchina con maggiore precisione, finiture più pulite e un minor numero di passaggi.

Avete bisogno di aiuto per la lavorazione di pezzi curvi personalizzati o di profili complessi? Contattateci oggi stesso per ottenere un supporto esperto e preventivi rapidi per il vostro prossimo progetto.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.