La pressofusione di zinco è un processo produttivo molto diffuso. Consiste nel forzare lo zinco fuso in uno stampo ad alta pressione. Questo metodo è noto per la sua precisione ed efficienza. Molte industrie lo utilizzano per creare pezzi complessi con tolleranze ristrette. Il processo è conveniente e produce componenti durevoli.

Siete curiosi di sapere come funziona la pressofusione di zinco e quali sono i suoi vantaggi? Esploriamo il processo e i suoi vantaggi in modo più dettagliato.

Che cos'è la pressofusione di zinco?

La pressofusione di zinco è un processo in cui lo zinco fuso viene iniettato in uno stampo di acciaio ad alta pressione. Lo stampo, chiamato anche matrice, modella lo zinco nel pezzo desiderato. Quando lo zinco si raffredda e si solidifica, lo stampo si apre e il pezzo viene espulso.

Lo zinco svolge un ruolo fondamentale nella pressofusione. Ha un basso punto di fusione, che lo rende più facile da lavorare. Ciò riduce il consumo di energia durante il processo. Lo zinco ha anche un'eccellente fluidità, che gli consente di riempire dettagli intricati dello stampo.

Caratteristiche principali delle leghe di zinco

Le leghe di zinco sono appositamente formulate per la pressofusione. Offrono un equilibrio di forza, durezza e resistenza alla corrosione. Ecco alcune caratteristiche chiave:

- Fluidità: Le leghe di zinco scorrono facilmente negli stampi, catturando i dettagli più fini.

- La forza: Forniscono buone proprietà meccaniche, rendendo i pezzi durevoli.

- Stabilità dimensionale: I componenti in zinco mantengono la loro forma e dimensione nel tempo.

- Finitura superficiale: Le leghe di zinco producono superfici lisce, riducendo spesso la necessità di ulteriori finiture.

Leghe di zinco utilizzate nella pressofusione

La scelta della lega giusta influisce sulle prestazioni e sul costo dei pezzi. Ogni lega di zinco presenta caratteristiche distinte, adatte a usi diversi.

Leghe di zama: Composizione e usi

Le leghe di zama costituiscono la maggior parte della produzione di pressofusione di zinco. Contengono zinco con piccole quantità di alluminio, magnesio e rame. I tipi più comuni sono:

- Zamak 3: la lega standard (zinco 96%, alluminio 4%, più oligoelementi). Offre un buon equilibrio tra resistenza, fluidità e costo.

- Zamak 2: un contenuto di rame più elevato aumenta la resistenza, ma costa di più.

- Zamak 5: simile alla Zamak 3, ma con una quantità di rame leggermente superiore per una maggiore resistenza.

- Zamak 7: versione a basso contenuto di magnesio che resiste alla corrosione intergranulare.

Queste leghe sono comunemente utilizzate nei componenti automobilistici, nella ferramenta e nei prodotti di consumo.

Leghe ZA: Proprietà e applicazioni

Le leghe ZA (Zinco-Alluminio) contengono più alluminio rispetto alle leghe Zamak. Ciò conferisce loro migliori proprietà meccaniche:

- ZA-8: contenuto di alluminio 8%. Più forte delle leghe Zamak con buone proprietà di fusione.

- ZA-12: alluminio 12%. Maggiore forza e resistenza all'usura.

- ZA-27: alluminio 27%. La lega di zinco più resistente, con proprietà che rivaleggiano con il bronzo e la ghisa.

Le leghe ZA funzionano bene per ingranaggi, cuscinetti e componenti ad alta sollecitazione in cui la resistenza è più importante del costo.

Confronto tra i materiali di fusione

Le leghe di zinco sono in concorrenza con altri materiali per la pressofusione come alluminio, magnesio e ottone. Ecco come si confrontano:

| Proprietà | Zinco | Alluminio | Magnesio | Ottone |

|---|---|---|---|---|

| Densità | 6,6 g/cm³ | 2,7 g/cm³ | 1,8 g/cm³ | 8,5 g/cm³ |

| Punto di fusione | 380-390°C | 660°C | 650°C | 900-940°C |

| Resistenza alla trazione | 28-41 ksi | 33-45 ksi | 22-32 ksi | 35-55 ksi |

| Vita relativa dell'utensile | Eccellente | Bene | Bene | Giusto |

| Capacità di riempimento degli stampi | Eccellente | Bene | Eccellente | Giusto |

| Costo relativo | Moderare | Moderare | Alto | Molto alto |

| Finitura superficiale | Eccellente | Bene | Bene | Bene |

Come funziona la pressofusione di zinco?

Il processo di pressofusione dello zinco segue una sequenza fissa. Ogni fase deve essere eseguita correttamente per ottenere dei buoni pezzi.

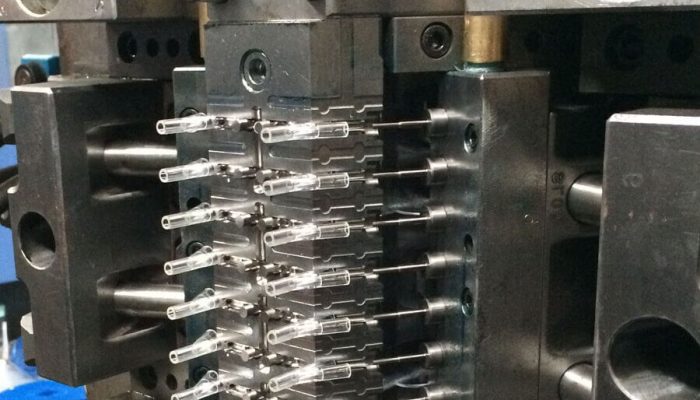

Fase 1: Preparazione dello stampo

Il ciclo di pressofusione inizia con la preparazione dello stampo. Gli operai spruzzano lo stampo con del lubrificante. Questo aiuta a rimuovere i pezzi e prolunga la durata dello stampo. Lo stampo si chiude e si blocca con una forza elevata per rimanere chiuso durante l'iniezione.

Fase 2: iniezione

La lega di zinco si riscalda in un forno a circa 800°F (430°C). Il metallo fuso passa a un sistema di iniezione. Uno stantuffo spinge lo zinco liquido nello stampo ad alta pressione, in genere da 3.000 a 10.000 psi. Il metallo riempie tutte le aree della cavità in pochi millisecondi.

Fase 3: raffreddamento e solidificazione

Lo zinco fuso inizia a raffreddarsi non appena tocca le pareti dello stampo. Il metallo si solidifica rapidamente grazie alla differenza di temperatura. Il raffreddamento richiede pochi secondi per i pezzi piccoli. Lo stampo rimane chiuso durante questo periodo per mantenere la pressione sul metallo.

Fase 4: espulsione

Dopo il raffreddamento, la macchina apre lo stampo. I perni di espulsione spingono il pezzo solido fuori dalla cavità. Il pezzo può essere ancora caldo, ma si è solidificato abbastanza da mantenere la sua forma. Il sistema di espulsione deve funzionare senza problemi per evitare di danneggiare il pezzo.

Fase 5: finitura

La fase finale è la finitura. Il pezzo può presentare piccole imperfezioni, come materiale in eccesso (flash) o bordi ruvidi. Questi vengono rimossi con la rifilatura, macinazione, O lavorazione.

Tipi di tecniche di pressofusione di zinco

I due metodi principali per la pressofusione di zinco si differenziano per il modo in cui il metallo entra nello stampo. Ognuno di essi presenta vantaggi specifici per progetti diversi.

Pressofusione a camera calda

La pressofusione a camera calda mantiene il crogiolo all'interno della macchina. Il processo funziona in questo modo:

- Lo zinco si fonde in un forno incorporato nella macchina

- Un pistone idraulico spinge verso il basso in una camera collegata al bagno di metallo.

- In questo modo il metallo fuso viene spinto verso l'alto attraverso un collo d'oca e un ugello nello stampo.

- Dopo il raffreddamento, il pistone si ritira, consentendo a una quantità maggiore di metallo di riempire la camera.

La fusione a camera calda offre tempi di ciclo rapidi e una minore ossidazione del metallo. Il basso punto di fusione dello zinco lo rende perfetto per questo metodo. La maggior parte dei componenti in zinco utilizza la fusione a camera calda.

Pressofusione a camera fredda

La pressofusione a camera fredda mantiene il crogiolo separato dalla macchina. Il processo funziona in modo diverso:

- Lo zinco si fonde in un forno separato

- Gli operai versano o pompano il metallo fuso in una camera di iniezione.

- Un pistone idraulico spinge il metallo lateralmente nello stampo.

- Dopo il raffreddamento, la macchina espelle il pezzo e il processo si ripete.

La fusione a camera fredda espone maggiormente il metallo all'aria, ma gestisce meglio le temperature più elevate. È più comune per l'alluminio ma funziona anche per le leghe di zinco con punti di fusione più elevati, come lo ZA-27.

Progettazione di utensili e stampi nella pressofusione di zinco

La progettazione di utensili e stampi è fondamentale per il successo della pressofusione di zinco. Uno stampo ben progettato garantisce pezzi di alta qualità e una produzione efficiente. Approfondiamo gli aspetti chiave della progettazione degli stampi e il loro impatto sul processo.

Come vengono progettati gli stampi per la pressofusione di zinco

La progettazione dello stampo inizia con la comprensione dei requisiti del pezzo. Gli ingegneri creano un modello 3D del pezzo e progettano lo stampo intorno ad esso. Lo stampo è composto da due metà: la metà fissa (stampo di copertura) e la metà mobile (stampo di espulsione).

Le considerazioni chiave nella progettazione degli stampi includono:

- Geometria della parte: Lo stampo deve riprodurre accuratamente la forma del pezzo, compresi i dettagli.

- Angoli di sformo: Alle pareti del pezzo vengono aggiunti leggeri angoli per facilitare l'espulsione.

- Sistema di regolazione: I canali sono progettati per consentire allo zinco fuso di fluire nella cavità dello stampo.

- Sistema di raffreddamento: I canali vengono aggiunti per controllare la velocità di raffreddamento e prevenire i difetti.

Lo stampo viene poi lavorato in acciaio temprato. La precisione è fondamentale per garantire che lo stampo produca pezzi costanti e di alta qualità.

Selezione del materiale per gli stampi di pressofusione

Il materiale utilizzato per gli stampi deve resistere a temperature e pressioni elevate. L'acciaio temprato è la scelta più comune per gli stampi di pressofusione di zinco.

Perché l'acciaio temprato?

- Durata: Può sopportare le ripetute sollecitazioni dell'iniezione ad alta pressione.

- Resistenza al calore: Mantiene la sua forma alle alte temperature.

- Precisione: Permette di ottenere tolleranze strette e dettagli precisi.

Altri materiali, come il rame berillio, sono talvolta utilizzati per componenti specifici dello stampo. Questi materiali offrono una migliore conducibilità del calore, che aiuta a raffreddare le aree critiche dello stampo.

Vantaggi della pressofusione di zinco

La pressofusione di zinco offre molti vantaggi rispetto ad altre metodi di formatura dei metalli. Questi vantaggi ne fanno una scelta eccellente per molte applicazioni.

Vantaggi in termini di costi

Il basso punto di fusione dello zinco consente di risparmiare energia durante la produzione. La pressofusione di zinco richiede una minore manutenzione degli stampi rispetto alla fusione di alluminio o magnesio. I pezzi necessitano spesso di una finitura minima, riducendo i costi di manodopera.

Flessibilità del design

La pressofusione di zinco produce forme complesse con pareti sottili fino a 0,03 pollici (0,8 mm). I pezzi possono includere dettagli come testi, loghi e filettature direttamente dallo stampo. È possibile combinare più parti in un unico pezzo fuso, riducendo così i costi di produzione. Assemblea tempo.

Efficienza della produzione

I cicli di pressofusione dello zinco sono rapidi, in genere 15-60 secondi per pezzo. Gli stampi durano più a lungo con lo zinco che con altri metalli. Il processo è altamente ripetibile, con variazioni minime da pezzo a pezzo.

Finitura superficiale e qualità

I getti di zinco hanno superfici lisce fin dallo stampo. Possono essere facilmente placcati, dipintoo rifiniti per migliorare l'aspetto o la protezione. I pezzi fusi hanno una buona precisione dimensionale con tolleranze fino a ±0,001 pollici (0,025 mm).

Limitazioni della pressofusione di zinco

Nonostante i suoi numerosi vantaggi, la pressofusione di zinco presenta alcuni svantaggi. Comprenderli può aiutare a determinare se è giusto per il vostro progetto.

Vincoli materiali

Lo zinco è più pesante dell'alluminio o del magnesio, il che può rappresentare un problema per le applicazioni sensibili al peso. Lo zinco ha una forza e una resistenza al calore inferiori rispetto ad altri metalli. La temperatura massima di esercizio dei componenti in zinco è in genere di circa 110°C (230°F).

Limitazioni di dimensione e spessore della parete

Esistono limiti pratici di dimensioni: la maggior parte delle pressofusioni di zinco è inferiore a 4,5 kg. Lo spessore minimo delle pareti è di circa 0,03 pollici (0,8 mm). Le parti più estese possono presentare problemi di flusso e raffreddamento del materiale.

Applicazioni comuni per le parti in pressofusione di zinco

Le pressofusioni di zinco sono utilizzate in molti prodotti di diversi settori. La loro versatilità li rende adatti a innumerevoli applicazioni.

Componenti automobilistici

Le parti in zinco pressofuso delle automobili includono maniglie delle porte, alloggiamenti delle serrature e staffe degli specchietti. Le parti del motore, come i corpi dei carburatori e i componenti del sistema di alimentazione, utilizzano spesso lo zinco. I componenti delle finiture interne beneficiano del peso e della qualità della finitura dello zinco.

Elettronica e hardware

Gli alloggiamenti dei componenti elettronici e i dissipatori di calore utilizzano lo zinco per le sue proprietà di schermatura EMI. Articoli di ferramenta come cerniere, parentesi, E elementi di fissaggio sono applicazioni tipiche dello zinco. I componenti elettronici di consumo, come i connettori e i telai, utilizzano spesso la colata di zinco.

Prodotti di consumo

I componenti degli elettrodomestici da cucina presentano spesso parti in zinco pressofuso. Componenti di utensili come maniglie, grilletti e alloggiamenti di ingranaggi utilizzano lo zinco. I sanitari e la ferramenta del bagno contengono spesso parti in zinco pressofuso.

Conclusione

La pressofusione di zinco offre un processo di produzione affidabile per la creazione di parti metalliche complesse e precise con un'eccellente finitura superficiale. Il suo basso punto di fusione lo rende efficiente dal punto di vista energetico, mentre le proprietà del materiale garantiscono una buona resistenza e una buona riproduzione dei dettagli.

Siete pronti a scoprire se la pressofusione di zinco è adatta al vostro prossimo progetto? Contattate il nostro team di ingegneri oggi stesso per una consulenza e un preventivo gratuiti.

Domande frequenti

Lo zinco pressofuso è forte?

Sì, i pezzi pressofusi in zinco sono consistenti. Le leghe di zinco, come Zamak e ZA, offrono buone proprietà meccaniche. Offrono un equilibrio tra resistenza, durezza e durata.

Lo zinco pressofuso si arrugginisce?

I componenti in zinco pressofuso sono altamente resistenti alla ruggine. Lo zinco forma naturalmente uno strato protettivo di ossido di zinco quando è esposto all'aria. Questo strato impedisce un'ulteriore corrosione.

Lo zinco pressofuso può essere saldato?

Sì, ma è una sfida. Lo zinco pressofuso ha un basso punto di fusione, che lo rende incline a deformarsi o incrinarsi sotto l'effetto del calore elevato. I metodi di saldatura tradizionali non sono generalmente adatti. Tuttavia, materiali specializzati come la Super Alloy 1 possono essere utilizzati per incollare efficacemente le parti in zinco pressofuso.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.