Lottate per ottenere tagli ultraprecisi su materiali duri? Siete frustrati dai metodi tradizionali che non riescono a rispettare le tolleranze più strette? L'elettroerosione a filo offre la soluzione. Questo processo di lavorazione avanzato rivoluziona i settori industriali, offrendo una precisione senza pari per progetti intricati e materiali difficili.

Siete pronti a scoprire come questa tecnica innovativa può migliorare il vostro processo produttivo? Continuate a leggere per scoprire i vantaggi e le applicazioni dell'elettroerosione a filo.

Che cos'è l'elettroerosione a filo?

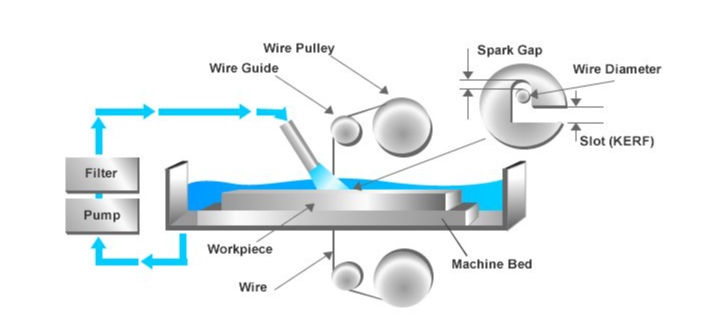

L'elettroerosione a filo è un processo di scarica elettrica specializzato. L'elettroerosione a filo impiega un sottile filo caricato elettricamente per tagliare metalli conduttivi attraverso scintille elettriche controllate. Il processo immerge il pezzo in acqua deionizzata mentre il filo crea tagli precisi senza contatto diretto.

Questo approccio senza contatto consente di modellare materiali precompressi senza trattamento termico.

Come funziona l'elettroerosione a filo?

L'elettroerosione a filo è un processo di lavorazione di precisione che si basa su scariche elettriche per rimuovere il materiale. Vediamo come funziona questo affascinante processo.

Il processo spiegato: Scarica elettrica e rimozione del materiale

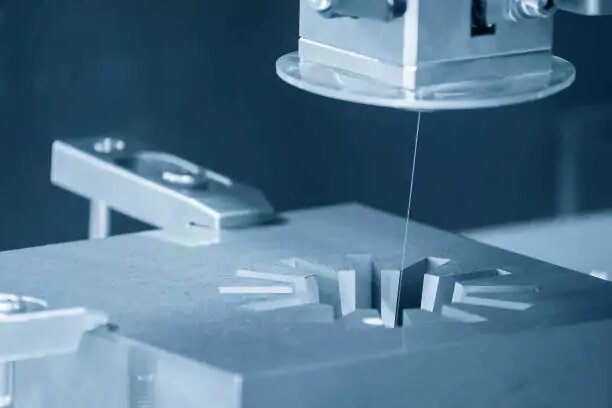

Nell'elettroerosione a filo, un filo sottile, tipicamente in ottone, viene fatto passare attraverso il materiale da tagliare. Il filo viene caricato di elettricità e, muovendosi lungo il percorso programmato, genera una serie di scintille. Queste scintille sono così calde da fondere e vaporizzare piccole sezioni del materiale, creando tagli precisi.

Fasi di un'operazione di elettroerosione

- Impostazione: Il pezzo da lavorare viene posizionato in modo sicuro sulla macchina e il filo viene infilato nel materiale.

- Programmazione: Viene creato un programma informatico per controllare il percorso del filo, determinando la forma e le dimensioni del taglio.

- Lavorazione: Il filo si muove lungo il percorso programmato, creando una serie di scariche elettriche che erodono il materiale. Il fluido dielettrico viene utilizzato per raffreddare e pulire l'area.

- Finitura: Una volta completato il taglio, il pezzo viene rimosso e vengono effettuate le regolazioni finali o i processi di finitura per garantire la qualità desiderata.

Componenti di una macchina per elettroerosione a filo

Le macchine per elettroerosione a filo sono complesse e si basano su diversi componenti chiave che lavorano in armonia per ottenere tagli di alta precisione. Ecco una panoramica delle parti essenziali che compongono una macchina per elettroerosione a filo.

Strumenti CNC

Il cuore di una macchina per elettroerosione a filo è il sistema CNC, che dirige il movimento del filo e il funzionamento complessivo della macchina. Il sistema CNC interpreta il progetto e la programmazione, guidando il filo con estrema precisione.

Alimentazione elettrica

L'alimentatore di una macchina per elettroerosione a filo è responsabile della generazione delle scariche elettriche che erodono il materiale. L'alimentatore invia impulsi di energia elettrica attraverso il filo, che crea scintille che fondono piccole porzioni del pezzo.

Filo

Tipicamente in ottone o rame, il filo funge da elettrodo attraverso il quale passano le scariche elettriche per tagliare il materiale. Il filo è molto sottile, di solito con un diametro compreso tra 0,1 e 0,3 mm, e si muove continuamente attraverso il pezzo.

Mezzo dielettrico

Il fluido dielettrico, spesso un olio appositamente formulato o acqua deionizzata, viene utilizzato per raffreddare e lavare l'area intorno al filo e al pezzo. Il fluido dielettrico impedisce la formazione di archi elettrici tra il filo e il pezzo, stabilizza il processo di taglio e trasporta i detriti creati dalle scintille.

Elettrodi

Gli elettrodi possono essere utilizzati per modellare caratteristiche specifiche, come la formazione di fori o contorni intricati. Questi elettrodi funzionano conducendo l'elettricità al pezzo in lavorazione, generando le scariche necessarie per la rimozione del materiale.

Differenze tra l'elettroerosione a filo e l'elettroerosione convenzionale

Sebbene l'elettroerosione a filo e l'elettroerosione convenzionale facciano parte della stessa famiglia di processi di lavorazione a scarica elettrica, si differenziano per aspetti fondamentali che ne influenzano le prestazioni e l'applicazione. Vediamo come si confrontano su diversi aspetti importanti.

Elettrodo

L'elettroerosione a filo utilizza un sottile filo metallico che si muove continuamente tra le guide diamantate, mentre l'elettroerosione convenzionale impiega elettrodi solidi fatti di materiali conduttivi come grafite o rame.

L'elettrodo a filo consente tagli più precisi e modelli complessi, mentre gli elettrodi per elettroerosione convenzionali devono essere preformati per adattarsi alla forma della cavità desiderata.

Velocità di lavorazione

L'elettroerosione a filo offre tempi di preparazione e produzione più rapidi, poiché non richiede utensili personalizzati o la sagomatura degli elettrodi. L'elettroerosione convenzionale richiede elettrodi appositamente formati prima di iniziare la lavorazione, aumentando il tempo di lavorazione complessivo.

Precisione

Quando si tratta di precisione, l'elettroerosione a filo eccelle. Il movimento continuo del filo consente tagli incredibilmente precisi con tolleranze spesso inferiori a 0,002 mm o addirittura più strette, rendendola ideale per progetti molto intricati.

Anche l'elettroerosione convenzionale può raggiungere una buona precisione, ma è generalmente meno precisa rispetto all'elettroerosione a filo, soprattutto nei tagli più dettagliati o complessi.

Pro e contro della lavorazione con elettroerosione a filo

La lavorazione con elettroerosione a filo offre molti vantaggi, soprattutto in termini di precisione e versatilità. Tuttavia, come ogni processo di produzione, ha i suoi limiti. Ecco una panoramica dei pro e dei contro dell'utilizzo dell'elettroerosione a filo per le vostre esigenze di lavorazione.

I vantaggi della lavorazione con elettroerosione a filo

- Alta precisione: L'elettroerosione a filo consente di ottenere tolleranze estremamente ridotte (±0,0001 pollici), rendendola ideale per progetti intricati e geometrie complesse.

- Nessuna sollecitazione meccanica: Il processo senza contatto garantisce l'assenza di deformazioni o sollecitazioni sul pezzo, preservandone l'integrità.

- Versatilità: Può tagliare con facilità materiali duri come il tungsteno, il titanio e l'acciaio per utensili, anche allo stato pre-indurito.

- Finitura senza bave: Il processo produce superfici lisce senza sbavatureriducendo la necessità di finiture secondarie.

- Efficienza del singolo setup: Le forme complesse possono essere realizzate in un'unica configurazione, eliminando la necessità di processi di lavorazione multipli.

Contro della lavorazione con elettroerosione a filo

- Limitazione materiale: Possono essere lavorati solo materiali conduttivi, ad esclusione di plastiche, materiali compositi e materiali non metallici.

- Costi elevati: I materiali di consumo come i fili e i fluidi dielettrici, insieme al consumo di elettricità, aumentano i costi operativi.

- Effetti termici: Il processo può creare una zona termicamente alterata (HAZ) o uno strato di ossido su alcuni materiali, richiedendo un'ulteriore pulizia o lavorazione.

- Requisiti di manutenzione: La manutenzione regolare di cavi, filtri e sistemi dielettrici è necessaria per mantenere le prestazioni della macchina.

Materiali adatti all'elettroerosione

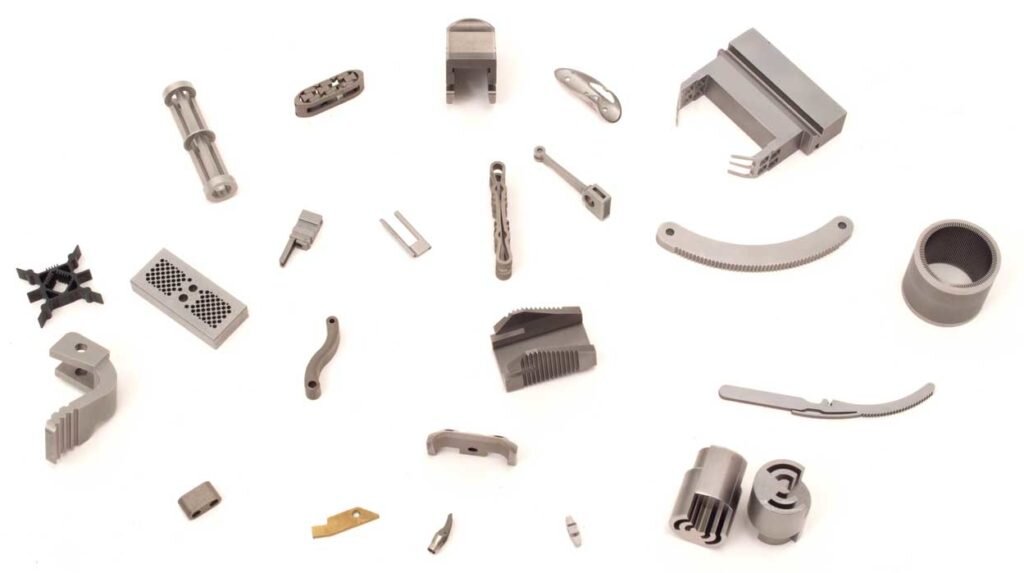

L'elettroerosione a filo è particolarmente efficace per il taglio di alcuni tipi di materiali. La sua capacità di lavorare con materiali tenaci la rende una scelta privilegiata nei settori che richiedono un'elevata precisione. Esploriamo i materiali più adatti all'elettroerosione e i fattori da considerare per la loro scelta.

Materiali conduttivi: Scelte comuni per l'elettroerosione

L'elettroerosione a filo richiede materiali elettricamente conduttivi perché il processo di taglio si basa su scariche elettriche. I materiali più comuni adatti all'elettroerosione sono:

- Acciaio per utensili: Noto per la sua durezza e durata, è spesso utilizzato per stampi e matrici.

- Leghe di titanio: Leggero e resistente, ideale per l'industria aerospaziale e medica.

- Carburo di tungsteno: Estremamente duro, adatto per applicazioni di utensili.

- Rame e Ottone: Altamente conduttivo, utilizzato per finiture fini, ma può generare più detriti.

- Inconel e Hastelloy: Superleghe resistenti al calore e alla corrosione, spesso utilizzate in ambienti ad alta sollecitazione come quelli aerospaziali.

Considerazioni sulle dimensioni del pezzo e sullo spessore del materiale

Nella scelta dei materiali per l'elettroerosione, le dimensioni e lo spessore del pezzo sono fattori importanti da considerare:

- Spessore materiale: Sebbene l'elettroerosione a filo sia efficace per tagliare un'ampia gamma di spessori di materiali, la sua efficienza diminuisce con l'aumentare dello spessore. Il taglio di materiali spessi richiede più tempo e può richiedere sostituzioni di filo più frequenti.

- Dimensioni del pezzo: Le macchine per elettroerosione più grandi possono ospitare pezzi più grandi, ma è importante ricordare che i componenti più grandi richiedono anche tempi di taglio più lunghi. La precisione del taglio può essere mantenuta anche per i pezzi di grandi dimensioni, ma ci sono dei limiti in termini di velocità ed economicità quando si aumenta la produzione.

L'elettroerosione in diversi settori

La capacità dell'elettroerosione a filo di raggiungere un'elevata precisione e di tagliare materiali difficili la rende uno strumento prezioso in diversi settori. Vediamo come l'elettroerosione a filo viene applicata in alcuni settori chiave.

Industria automobilistica

- Componenti di precisione per motori: L'elettroerosione consente di produrre parti di motore con geometrie complesse e tolleranze ristrette, come iniettori di carburante e pistoni.

- Componenti dei freni: L'elettroerosione garantisce parti del freno robuste e affidabili, in grado di resistere a condizioni estreme e all'uso ripetuto.

- Stampi a iniezione e stampi per pressofusione: Utilizzato per creare stampi con dettagli intricati per parti di automobili come cruscotti e paraurti.

- Componenti per veicoli elettrici: L'elettroerosione produce nuclei motore, connettori per batterie e altre parti specifiche per i veicoli elettrici con elevata precisione.

Industria medica

- Strumenti chirurgici: L'elettroerosione crea caratteristiche intricate e piccoli fori in strumenti chirurgici con elevata precisione.

- Impianti medici: Utilizzato per lavorare metalli duri come il titanio per impianti ortopedici (ad esempio, protesi dell'anca e del ginocchio).

- Strumenti dentali: Produce corone, ponti e abutment con un eccellente livello di qualità. finiture superficiali.

- Caratteristiche del complesso: Ideale per la lavorazione di componenti che richiedono tolleranze ristrette e una qualità superficiale superiore.

Industria aerospaziale

- Lame di turbina: L'elettroerosione esegue i fori di raffreddamento nelle pale delle turbine in superleghe, garantendo l'affidabilità alle alte temperature.

- Componenti del motore: Produce parti precise di motori a reazione, come iniettori di carburante e dischi del compressore.

- Parti strutturali: Crea supporti, telai e rinforzi che richiedono un'elevata precisione per la sicurezza degli aerei.

- Sistemi avionici: Produce alloggiamenti, connettori e gruppi critici per i sistemi elettronici.

Quali sono i fattori chiave da considerare quando si utilizza l'elettroerosione a filo?

Quando si utilizza l'elettroerosione a filo, ci sono diversi fattori critici che possono influire sull'efficacia e sulla precisione del processo. Un'attenzione adeguata a questi elementi garantisce risultati ottimali e prolunga la vita dell'apparecchiatura. Ecco alcune considerazioni chiave.

Scelta del filo

- Materiale: L'ottone è comunemente utilizzato per la sua economicità e conduttività, mentre i fili rivestiti (ad esempio, zincati o stratificati) garantiscono velocità di taglio più elevate e migliori finiture superficiali.

- Diametro: I fili più sottili consentono una maggiore precisione, ma sono soggetti a rotture e richiedono velocità di taglio inferiori. I diametri comuni vanno da 0,0008″ a 0,012″.

- Resistenza alla trazione: I fili ad alta resistenza resistono alla rottura sotto sforzo, consentendo tagli più rapidi e aggressivi.

Impostazioni di alimentazione

- Durata dell'impulso e corrente: La regolazione di questi parametri influisce sulla velocità di taglio, sulla finitura superficiale e sull'usura del filo. Una corrente più elevata aumenta la velocità ma può ridurre la precisione.

- Ciclo di lavoro: Il bilanciamento tra tempo di accensione e tempo di spegnimento garantisce una generazione costante di scintille, evitando il surriscaldamento o la rottura del filo.

- Voltaggio: Le impostazioni di tensione corrette migliorano l'efficienza di taglio e la stabilità dello spinterometro.

Posizionamento del materiale

- Stabilità: Il bloccaggio sicuro del pezzo impedisce il movimento durante la lavorazione, garantendo tagli precisi.

- Risciacquo: Il corretto allineamento con il flusso del fluido dielettrico rimuove efficacemente i detriti, riducendo l'usura del filo e mantenendo la precisione.

- Considerazioni sullo spessore: I materiali più spessi richiedono velocità di taglio più basse e un'attenta regolazione dei parametri per mantenere la precisione.

Conclusione

L'elettroerosione a filo è un processo molto efficace per ottenere tagli di precisione in materiali duri e conduttivi. Ha la capacità di creare forme complesse e tolleranze strette senza pressione meccanica. Fattori chiave come la selezione del filo, le impostazioni di potenza e il posizionamento del materiale giocano un ruolo importante nel garantire il successo dell'operazione.

Siete interessati a sapere come l'elettroerosione a filo può migliorare il vostro processo produttivo? Contattaci per discutere le esigenze del vostro progetto e ottenere una consulenza esperta su misura per voi!

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.