I produttori hanno spesso difficoltà a unire parti metalliche in modo efficiente e affidabile. I metodi di saldatura tradizionali possono essere lenti, costosi e richiedono operatori altamente qualificati. La saldatura a resistenza elettrica (ERW) offre una soluzione a queste sfide. Questo processo combina velocità, precisione e convenienza per varie applicazioni di giunzione dei metalli.

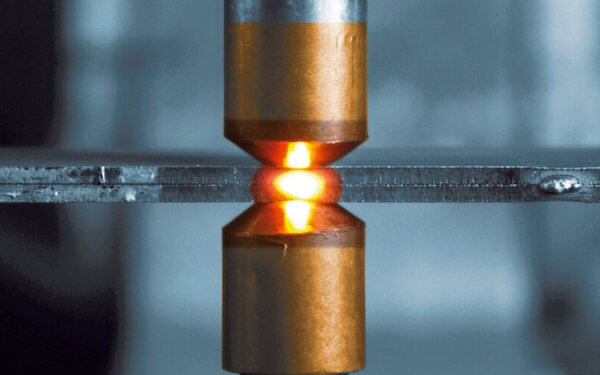

La saldatura a resistenza elettrica è un processo che unisce parti metalliche facendo passare una corrente elettrica attraverso di esse e applicando una pressione. La resistenza a questa corrente genera calore, che fonde il metallo nei punti di contatto. Quando il metallo fuso si raffredda, forma un legame solido tra i pezzi.

Siete curiosi di sapere come funziona in pratica l'ERW? Esploriamo i dettagli di questa tecnica di saldatura. Ne illustreremo le applicazioni, i vantaggi e i motivi per cui è un metodo di punta per molti settori industriali.

Tipi di saldatura a resistenza elettrica

La saldatura a resistenza elettrica si presenta in varie forme. Ogni tipo ha applicazioni e vantaggi unici.

Saldatura a punti

Definizione e applicazioni della saldatura a punti

Saldatura a punti unisce lamiere in punti specifici. Utilizza elettrodi di rame per applicare una pressione e far passare una corrente elettrica attraverso il metallo. Il calore generato fonde il metallo, creando una pezza di saldatura una volta raffreddata. Questo metodo è ampiamente utilizzato nell'industria automobilistica, nella produzione di elettrodomestici e nell'assemblaggio di componenti elettronici.

Vantaggi critici della saldatura a punti

La saldatura a punti offre diversi vantaggi. È veloce e quindi ideale per la produzione di grandi volumi. Il processo è facilmente automatizzabile, migliorando la coerenza e l'efficienza. Le saldature a punti sono solide e pulite, e non richiedono finitura. Questo metodo funziona bene con diversi metalli, tra cui acciaio, alluminio e leghe di nichel.

Saldatura delle cuciture

Che cos'è la saldatura a cordone?

La saldatura a cordone è una versione continua della saldatura a punti. Utilizza elettrodi a forma di ruota che scorrono lungo il giunto, creando una serie di saldature a punti sovrapposte. Il risultato è un cordone di saldatura lungo e continuo. A seconda dell'applicazione, il processo può essere intermittente o continuo.

Usi tipici della saldatura a cordone ombelicale

La saldatura a cordone si distingue nelle applicazioni che richiedono giunti lunghi e a prova di perdite. È comunemente usata per produrre serbatoi di carburante, fusti e tubi. L'industria alimentare utilizza la saldatura a cordone per lattine e contenitori. Si trova anche nella produzione di radiatori e scambiatori di calore. La saldatura a cordone fornisce giunti solidi e affidabili per i prodotti che devono essere a tenuta d'acqua o d'aria.

Saldatura a proiezione

Come la saldatura a proiezione si differenzia da altri metodi

Saldatura a proiezione si distingue dagli altri metodi ERW. Utilizza aree rialzate, o sporgenze, su uno dei pezzi. Queste sporgenze si concentrano sulla corrente di saldatura e sulla pressione. Quando la corrente scorre, le sporgenze collassano, formando la saldatura. Questa tecnica consente un controllo preciso delle dimensioni e della posizione della saldatura.

Industrie comuni che utilizzano la saldatura a proiezione

L'industria automobilistica fa grande affidamento sulla saldatura a proiezione, utilizzata per fissare dadi, bulloni e prigionieri alla lamiera. Il settore dell'elettronica la utilizza per i collegamenti delle batterie e per i componenti minori. Assemblea. I produttori di elettrodomestici impiegano la saldatura a proiezione per le parti interne e le chiusure. È anche comune nella produzione di quadri elettrici e trasformatori.

Saldatura a caldo

Il processo di saldatura a caldo spiegato

La saldatura flash è un processo ERW unico nel suo genere. Consiste nell'unire due pezzi di metallo sotto pressione. Una corrente elevata passa attraverso il punto di contatto, creando un calore intenso. Il calore provoca la fusione e il "flashing" del metallo. I pezzi vengono forzati insieme mentre si verifica il flashing, formando una saldatura solida sulla sezione trasversale.

Dove la saldatura a caldo è più efficace

La saldatura a fiamma libera eccelle nella giunzione di parti grandi e simmetriche. È ideale per la saldatura di binari ferroviari, la creazione di condotte continue e la produzione di assali automobilistici. L'industria aerospaziale utilizza la saldatura flash per le parti dei motori a reazione. È anche pratica per unire metalli dissimili, il che la rende preziosa nella produzione specializzata.

Saldatura a resistenza ad alta frequenza (HFRW)

Panoramica dell'HFRW

L'HFRW utilizza correnti elettriche ad alta frequenza per creare saldature. L'alta frequenza concentra il calore sulla superficie del metallo. Ciò consente una saldatura rapida ed efficiente senza riscaldare l'intero pezzo. L'HFRW produce saldature pulite e strette con zone termicamente alterate minime.

Applicazioni dell'HFRW nella produzione di tubi

L'HFRW è un metodo di punta nella produzione di tubi. Crea giunture longitudinali nei tubi d'acciaio. Il processo può saldare i tubi ad alta velocità, il che lo rende ideale per la produzione di massa. L'HFRW produce tubi con cordoni di saldatura interni ed esterni lisci, che sono fondamentali per le applicazioni nei settori del petrolio e del gas, del trasporto idrico e del supporto strutturale.

Come funziona la saldatura a resistenza elettrica

La saldatura a resistenza elettrica (ERW) è un processo affascinante che combina principi elettrici e meccanici. Esaminiamone il funzionamento e gli elementi chiave.

La scienza della saldatura a resistenza elettrica

L'ERW si basa su un concetto semplice ma potente: la resistenza elettrica. Quando una corrente elettrica scorre attraverso un conduttore, incontra una resistenza che genera calore. Nell'ERW, utilizziamo questo calore per fondere e unire i metalli. Il processo concentra la corrente nel punto di contatto tra i pezzi di metallo, creando una zona di calore localizzata perfetta per la saldatura.

Capire la generazione di calore nell'ERW

La generazione di calore nell'ERW si basa sul riscaldamento Joule. Quando la corrente passa attraverso il metallo, incontra una resistenza. Il calore prodotto dipende dalla corrente, dalla resistenza e dal tempo. Controllando queste variabili, i saldatori possono ottenere la temperatura precisa per metalli e spessori diversi. Il calore fonde il metallo nel giunto, creando un bagno di saldatura che si solidifica in un forte legame.

Il ruolo della pressione nei processi ERW

La pressione svolge un ruolo fondamentale nell'ERW. Serve a due scopi principali. In primo luogo, assicura un buon contatto tra i pezzi di metallo, essenziale per il flusso di corrente e la generazione di calore. In secondo luogo, la pressione aiuta a eliminare le impurità e gli ossidi dalla zona di saldatura.

Apparecchiature critiche utilizzate nell'ERW

L'ERW si basa su attrezzature specializzate per ottenere risultati precisi. I componenti principali includono:

- Alimentazione: Fornisce la corrente elettrica necessaria per la saldatura.

- Elettrodi: Condurre la corrente sui pezzi e applicare la pressione.

- Sistema di controllo: Gestisce il flusso di corrente, la tempistica e l'applicazione della pressione.

- Sistema di raffreddamento: Impedisce il surriscaldamento delle attrezzature e dei pezzi.

- Infissi: Tenere i pezzi in posizione durante la saldatura.

Materiali adatti alla saldatura a resistenza elettrica

La saldatura a resistenza elettrica (ERW) è versatile in termini di materiali. Tuttavia, non tutti i metalli sono ugualmente adatti a questo processo. Vediamo quali sono i materiali che funzionano meglio con l'ERW e perché.

Metalli che possono essere saldati con l'ERW

L'ERW funziona bene con una serie di metalli. L'acciaio è il più comune, ma esistono altre opzioni. Altri materiali adatti sono:

- Acciaio a basso tenore di carbonio

- Acciaio inox

- Leghe di nichel

- Leghe di alluminio

- Leghe di rame

- Leghe di titanio

Il fattore critico è la resistività elettrica. I metalli con una resistività moderata sono i migliori. Generano calore sufficiente per la saldatura senza richiedere una corrente eccessiva.

Vantaggi dell'utilizzo dell'acciaio in ERW

L'acciaio è il materiale preferito per gli ERW. Offre diversi vantaggi:

- Proprietà elettriche costanti

- Buona conducibilità del calore

- Elevata resistenza dopo la saldatura

- Ampia disponibilità

- Costo-efficacia

La resistenza elettrica dell'acciaio è ideale per l'ERW. Genera calore in modo efficiente nel punto di saldatura, dando vita a saldature forti e affidabili. È possibile saldare diversi tipi di acciaio per adattarli alle varie applicazioni.

Vantaggi della saldatura a resistenza elettrica

Alta efficienza e velocità

- Completa le saldature in pochi secondi, consentendo alti ritmi di produzione

- Ideale per le operazioni di produzione di massa

- I sistemi automatizzati gestiscono la saldatura continua con tempi di fermo minimi

- Riduce i costi di manodopera e aumenta la produttività complessiva

Distorsione minima del materiale

- Produce saldature con zone termicamente alterate più piccole rispetto a molti altri metodi

- Il riscaldamento localizzato riduce al minimo la distorsione del materiale circostante

- Fondamentale per mantenere l'integrità dei pezzi a parete sottile

- Sono necessarie meno lavorazioni post-saldatura, con conseguente risparmio di tempo e risorse

Efficienza energetica nel processo di saldatura

- Utilizza l'energia elettrica in modo efficiente generando calore direttamente sul punto di saldatura.

- Riduce al minimo lo spreco di energia rispetto ai metodi che riscaldano aree più ampie

- Richiede un apporto energetico complessivo inferiore rispetto ad altre tecniche di saldatura

- Costi operativi inferiori e impatto ambientale ridotto

Costo-efficacia dell'ERW per la produzione su larga scala

- I costi iniziali di configurazione sono compensati dalla velocità e dall'efficienza nella produzione di grandi volumi.

- Riduzione dei costi di manodopera grazie all'elevato livello di automazione possibile

- Consente l'utilizzo di materiali più sottili in alcune applicazioni, riducendo le spese per le materie prime.

- La precisione riduce al minimo gli scarti e le rilavorazioni, riducendo ulteriormente i costi di produzione

Sfide e limiti della saldatura a resistenza elettrica

Limiti di spessore dei materiali saldabili

- Ideale per materiali di spessore medio-sottile, in genere fino a 3 mm.

- Difficoltà nella saldatura di materiali più spessi a causa dei maggiori requisiti di potenza.

- Nei pezzi più spessi può verificarsi un riscaldamento non uniforme, con conseguenti saldature non uniformi.

- Può richiedere metodi di saldatura alternativi per applicazioni pesanti

Potenziali problemi di qualità della saldatura

- Rischio di fusione incompleta se i parametri di saldatura non sono impostati correttamente

- Possibilità di difetti interni non visibili in superficie

- Suscettibilità alla contaminazione da ossidi o rivestimenti superficiali

- Sfide per ottenere una qualità di saldatura costante su cuciture lunghe

Preparazione pre-saldatura necessaria

- Richiede superfici pulite e prive di ossido per una qualità di saldatura ottimale

- Può essere necessario sgrassare o pulire chimicamente i pezzi in lavorazione.

- L'allineamento preciso dei pezzi è fondamentale per il successo della saldatura

- La potenziale necessità di attrezzature di fissaggio o di posizionamento specializzate

Manutenzione delle apparecchiature ERW

- Ispezione e sostituzione regolare delle ruote degli elettrodi o delle punte di contatto

- Calibrazione periodica dei parametri di saldatura per mantenere la coerenza.

- Pulizia e manutenzione dei sistemi di alimentazione e controllo

- Potenziali tempi di inattività per riparazioni o regolazioni delle apparecchiature

Conclusione

La saldatura a resistenza elettrica è un metodo potente ed efficiente per unire i metalli. Offre velocità, precisione ed economicità, rendendola ideale per molte applicazioni produttive. Sebbene l'ERW abbia dei limiti nello spessore del materiale e richieda una preparazione accurata, i suoi vantaggi sono spesso superiori a queste sfide. L'ERW continua a evolversi con il progredire della tecnologia, ampliando le sue capacità e le sue applicazioni in tutti i settori.

Hai bisogno di un produttore affidabile di componenti in lamiera? Shengen è il posto dove andare. Siamo specializzati nel taglio laser, piegatura, finitura superficiale e lavorazione CNC della lamiera. Raggiungere Shengen Oggi stesso e chiedete aiuto a dei professionisti!

Domande frequenti

Qual è la differenza tra la saldatura ERW e quella ad arco?

La saldatura ERW utilizza la resistenza elettrica per generare calore, mentre la saldatura ad arco crea un arco elettrico tra un elettrodo e il pezzo. La saldatura ERW è più veloce e più adatta a materiali sottili, mentre la saldatura ad arco gestisce materiali più spessi e offre una maggiore versatilità nei tipi di giunzione.

È possibile saldare tutti i metalli con la saldatura a resistenza elettrica?

Non tutti i metalli sono adatti all'ERW. Funziona meglio con i metalli che hanno una resistenza elettrica moderata, come l'acciaio. Alcuni metalli non ferrosi possono essere saldati, ma possono richiedere tecniche speciali. I metalli altamente conduttivi come il rame puro sono difficili da saldare.

Qual è l'impatto dell'ERW sull'efficienza produttiva dell'industria automobilistica?

L'ERW aumenta significativamente l'efficienza della produzione automobilistica. Consente la saldatura rapida e automatizzata di pannelli e componenti della carrozzeria. La velocità e la costanza dell'ERW consentono di produrre grandi volumi, riducendo i tempi di assemblaggio e i costi di manodopera e mantenendo la qualità.

Qual è la tensione per la saldatura a resistenza elettrica?

La tensione per l'ERW varia a seconda dell'applicazione specifica e dello spessore del materiale. In genere, varia da 4 a 12 volt. Tuttavia, la corrente è più critica nell'ERW, in quanto va da 1.000 a 100.000 ampere. La combinazione di bassa tensione e alta corrente è fondamentale per l'efficacia dell'ERW.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.