La lavorazione CNC è un processo veloce, preciso e flessibile. Ma anche piccoli errori di progettazione possono causare grossi problemi. I pezzi con forme intricate, accoppiamenti stretti o caratteristiche difficili da raggiungere richiedono spesso più tempo per la produzione. Possono anche costare di più e causare problemi di qualità. Quando a ingegneri e progettisti sfuggono questi dettagli, possono verificarsi ritardi e usura supplementare degli utensili.

Progettare i pezzi tenendo conto della lavorazione fa risparmiare tempo, migliora la precisione e riduce i costi. Considerando attentamente la geometria, lo spessore delle pareti, i fori, le tolleranze, il materiale e la finitura superficiale, è possibile rendere il pezzo più semplice da produrre senza comprometterne la resistenza o la funzione.

Una buona progettazione aiuta tutti i soggetti coinvolti: il progettista, il macchinista e l'utente finale. Le sezioni seguenti illustrano semplici metodi per rendere la lavorazione CNC più fluida e prevedibile. L'obiettivo è creare pezzi che funzionino bene e che siano economici da produrre.

1. Ottimizzazione della geometria e delle caratteristiche

Una progettazione intelligente della geometria aiuta a ridurre i tempi di lavorazione e l'usura degli utensili. Quando si progettano con cura angoli, cavità e tasche, si rendono i pezzi più facili e veloci da lavorare.

Progettare con cura gli angoli interni

Gli angoli interni sono comuni in molti pezzi CNC, ma quelli taglienti sono particolarmente difficili da lavorare. Gli utensili da taglio sono rotondi, quindi non possono creare un angolo interno perfettamente affilato. Se un progetto presenta angoli acuti, l'utensile richiede passaggi aggiuntivi o frese più piccole, con conseguente aumento dei tempi e dei costi.

L'aggiunta di filetti agli angoli interni è un modo semplice per migliorare la lavorabilità. Il raggio del filetto deve corrispondere o essere leggermente più grande del raggio dell'utensile. Ad esempio, se si utilizza una fresa a candela da 6 mm, un filetto interno da 3 mm va bene. Ciò consente all'utensile di muoversi agevolmente, riduce le vibrazioni e il rischio di rottura.

I filetti rendono inoltre il pezzo più resistente. Gli spigoli vivi creano punti di stress che possono portare a crepe o affaticamento. Gli angoli arrotondati distribuiscono le sollecitazioni in modo uniforme, contribuendo a una maggiore durata del pezzo.

Migliorare il design di cavità e tasche

Le cavità e le tasche sono spesso necessarie per ridurre il peso, adattare gli assiemi o contenere i componenti. Tuttavia, le cavità profonde o strette sono più difficili da lavorare. Quando un utensile penetra troppo profondamente nel materiale, può piegarsi, vibrare o lasciare una superficie ruvida.

Per evitare questo problema, cercare di mantenere basso il rapporto profondità/larghezza delle tasche. Una buona regola è mantenere la profondità inferiore a quattro volte il diametro dell'utensile. Ad esempio, con una fresa da 10 mm, evitare tasche più profonde di 40 mm. Se sono necessari tagli più profondi, è possibile suddividere la profondità in fasi o riprogettare il pezzo per facilitarne l'accesso.

Quando possibile, utilizzare bordi inferiori arrotondati anziché piatti. Le cavità a fondo piatto richiedono frese speciali, mentre i fondi arrotondati possono essere lavorati in modo più efficiente con utensili standard. Mantenere uno spessore costante della parete per evitare distorsioni o sollecitazioni durante la lavorazione.

Inoltre, evitate le transizioni brusche all'interno delle tasche. Pendenze dolci o ingressi a rampa aiutano a distribuire le forze di taglio e a rimuovere il materiale in modo più efficiente. Se il progetto lo consente, l'aggiunta di piccoli angoli di sformo può migliorare l'accesso all'utensile e la rimozione dei trucioli, con il risultato di un processo di lavorazione complessivamente più fluido.

2. Progettazione di pareti e nervature efficienti

La parete e il design della nervatura hanno un impatto significativo su Lavorazione CNC prestazioni. Una buona progettazione rende un pezzo più resistente, più leggero e più facile da produrre.

Trovare il giusto spessore della parete

Lo spessore delle pareti influisce sulla resistenza e sulla stabilità di un pezzo durante la lavorazione. Le pareti spesse comportano uno spreco di materiale e richiedono più tempo per essere tagliate. Le pareti sottili possono piegarsi o vibrare sotto la pressione dell'utensile. Entrambi i casi possono causare tolleranze insufficienti, segni di vibrazione o superfici ruvide.

Lo spessore ideale delle pareti dipende dal materiale e dalle dimensioni del pezzo. Per l'alluminio, le pareti dovrebbero essere spesse almeno 0,8 mm per i pezzi piccoli e circa 1,5 mm per quelli più grandi. Per l'acciaio inossidabile, lo spessore deve essere di 1,0-2,0 mm perché è più duro e resiste meglio al taglio.

Il mantenimento di uno spessore costante della parete in tutto il pezzo aiuta a prevenire le sollecitazioni e le distorsioni. Evitate variazioni improvvise di spessore o pareti lunghe e non supportate. Se il progetto richiede aree sottili, è possibile aggiungere nervature o flange per sostenerle. Si può anche ridurre la profondità di lavorazione nelle aree che potrebbero flettersi eccessivamente.

Rafforzare le pareti sottili per una migliore lavorazione

Le pareti sottili aiutano a ridurre il peso, ma rendono più difficile la lavorazione. Quando l'utensile spinge contro una parete sottile, questa può piegarsi leggermente. Questo movimento provoca tagli non uniformi e un ulteriore lavoro di finitura. L'obiettivo è progettare pareti leggere ma sufficientemente robuste da resistere alle forze di taglio.

L'aggiunta di nervature è uno dei modi migliori per rinforzare le pareti sottili. Le nervature distribuiscono le sollecitazioni e rendono il pezzo più rigido senza aggiungere troppo materiale. Posizionare le nervature nella stessa direzione del carico principale e intorno alle aree che possono piegarsi. A titolo indicativo, lo spessore delle nervature dovrebbe essere pari a circa 40%-60% dello spessore della parete.

È inoltre essenziale collegare le nervature e le pareti con filetti lisci, anziché con angoli vivi. Le intersezioni nette creano punti di stress che possono portare a cricche o guasti. Le transizioni arrotondate rendono il pezzo più resistente e più facile da lavorare.

3. Padroneggiare la progettazione di fori e filettature

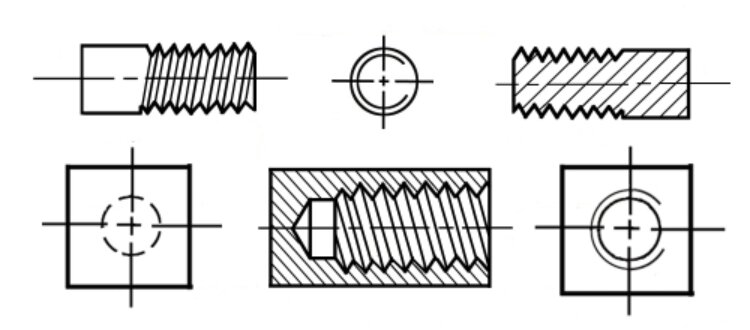

Foro e filettatura hanno un effetto significativo sulla velocità di lavorazione, sulla durata degli utensili e sui costi. Una cattiva progettazione può rallentare la produzione e consumare più rapidamente gli utensili. Una buona progettazione, invece, facilita una lavorazione più fluida, veloce e precisa.

Utilizzo di fori di dimensioni standard per una maggiore efficienza

La scelta di fori di dimensioni standard è uno dei modi più semplici per migliorare l'efficienza della lavorazione. Gli utensili standard sono facili da trovare, costano meno e riducono la necessità di cambiare gli utensili. Le dimensioni non standard, anche se leggermente diverse, richiedono spesso punte o frese speciali. Questo comporta costi e tempi di attrezzaggio aggiuntivi.

Quando possibile, utilizzare diametri di foratura standard come 1/8″, 1/4", 3/8", o misure metriche come 3 mm, 6 mm e 10 mm. Il rispetto di queste dimensioni comuni consente ai macchinisti di utilizzare utensili standard e di programmare le operazioni in modo più efficiente.

Anche la distanza tra i fori è importante. Evitare di posizionare i fori troppo vicini ai bordi o tra loro. Una semplice regola è quella di mantenere almeno un diametro di foro di spazio tra il bordo del foro e i bordi o i fori vicini. In questo modo si evitano crepe, flessioni o deviazioni dell'utensile.

Anche i fori filettati devono seguire le dimensioni standard dei rubinetti. Per la maggior parte dei metalli, la profondità della filettatura deve essere pari a circa 1,5 volte il diametro della vite. Una filettatura più profonda non aumenta significativamente la resistenza, ma rende più difficile la lavorazione e aumenta la probabilità di rottura degli utensili.

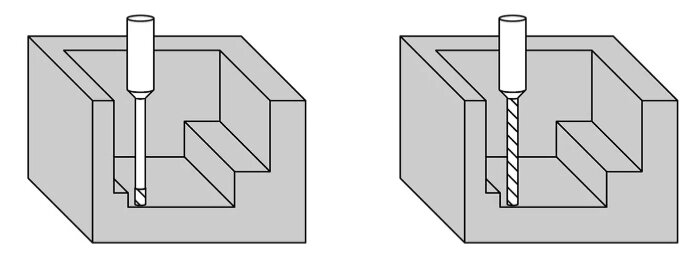

Facilità di accesso ai fori

L'accesso a buoni utensili consente di risparmiare tempo e costi nella lavorazione CNC. Quando gli utensili non riescono a raggiungere direttamente i fori, i macchinisti spesso necessitano di setup aggiuntivi o di utensili più lunghi, che possono compromettere la precisione.

Progettare i fori in modo che gli utensili possano entrare direttamente dall'alto o dal lato senza ostacoli. Evitate di posizionare i fori ad angolo o in profondità in spazi ristretti, a meno che non sia necessario. Se è necessario aggiungere un foro angolato, includere una superficie piana per facilitare l'allineamento degli utensili.

Assicurarsi che intorno a ciascun foro vi sia spazio sufficiente per consentire all'utensile di partire e uscire senza problemi. Angoli stretti o elementi vicini possono causare deviazioni dell'utensile o fori irregolari. Per i fori profondi, includere aree di rilievo o percorsi del refrigerante per rimuovere i trucioli e controllare il calore.

Inoltre, evitate di posizionare i fori filettati troppo vicini ai bordi o alle pareti sottili, poiché ciò può compromettere la resistenza del pezzo. Spostateli leggermente verso l'interno o aggiungete un supporto supplementare in quell'area. L'aggiunta di smussi alle aperture dei fori aiuta a guidare gli utensili, a proteggere le filettature e a migliorare l'allineamento dell'assemblaggio.

4. Specificare le tolleranze con saggezza

Le tolleranze indicano la differenza consentita tra le dimensioni del progetto e il pezzo effettivamente lavorato. L'impostazione delle giuste tolleranze garantisce un'elevata qualità, riducendo al minimo i costi aggiuntivi.

Evitare inutili tolleranze strette

Tolleranze troppo stretti sono una delle ragioni principali dell'aumento dei costi di lavorazione. Molti progettisti li usano per default, pensando che più stretto significhi migliore. In realtà, una precisione eccessiva può rallentare la produzione e provocare un maggior numero di scarti.

Per la maggior parte dei pezzi meccanici, una tolleranza di ±0,1 mm (±0,004 in) è sufficiente. I pezzi di alta precisione, come le sedi dei cuscinetti o gli accoppiamenti a pressione, possono richiedere una tolleranza di ±0,01 mm (±0,0004 in), ma solo quando la funzione lo richiede veramente. Adattando le tolleranze allo scopo del pezzo, si risparmia tempo e si riduce il lavoro di lavorazione non necessario.

Ogni processo di lavorazione ha un proprio intervallo di tolleranza tipico. La fresatura, ad esempio, può avere tolleranze più strette rispetto a quelle della laser o Taglio al plasma. La scelta della tolleranza corretta per ogni processo assicura risultati costanti e minori rilavorazioni.

Equilibrio tra forma e funzione

La progettazione di una buona tolleranza è una questione di equilibrio. I pezzi devono combaciare correttamente, ma devono essere economici e facili da realizzare. Se la tolleranza è troppo ampia, gli assemblaggi possono muoversi eccessivamente. Se è troppo stretta, i pezzi potrebbero non combaciare o danneggiarsi durante l'assemblaggio.

Considerate il modo in cui ogni pezzo funzionerà e interagirà con gli altri. Gli accoppiamenti scorrevoli richiedono un maggiore spazio, mentre gli accoppiamenti a pressione richiedono un controllo più stretto. Per gli alberi e i fori, utilizzare accoppiamenti standard come H7/G6 o H8/F7, in base alla tenuta o allentamento desiderato della connessione. Le classi di attacco standard semplificano la produzione e garantiscono la compatibilità.

Le tolleranze vanno sempre indicate chiaramente sul disegno. Segnate solo le dimensioni critiche che influenzano il funzionamento del pezzo e applicate tolleranze generali al resto. In questo modo i macchinisti si concentrano sulle caratteristiche che necessitano davvero di precisione, risparmiando tempo e denaro.

5. Progettazione per più configurazioni e accessibilità

L'accessibilità dei pezzi è uno degli aspetti più pratici della progettazione CNC, eppure viene spesso dimenticata. Un pezzo ben progettato consente ai macchinisti di accedere facilmente a ogni caratteristica, riducendo il numero di impostazioni necessarie.

Impostazione del giusto orientamento dei pezzi

Un buon orientamento dei pezzi semplifica e velocizza la lavorazione. Quando un pezzo ha superfici trasparenti e aperte, spesso può essere lavorato con un minor numero di impostazioni. Ogni impostazione aggiunge tempo e piccoli errori di allineamento, per cui la loro riduzione migliora l'accuratezza e fa risparmiare manodopera.

Durante la progettazione, immaginate come il pezzo si posizionerà sul bancale della macchina. L'orientamento migliore dovrebbe esporre le caratteristiche più critiche dell'utensile in un'unica configurazione. Le superfici piane sono ideali per il fissaggio, quindi progettate basi stabili che tengano saldamente il pezzo. Se è necessario capovolgere il pezzo, è bene includere elementi di allineamento o riferimenti che aiutino a riposizionarlo con precisione.

Cercate di evitare progetti che richiedono angoli di taglio estremi o un accesso interno profondo. Di solito richiedono una lavorazione a 5 assi o attrezzature speciali, che aumentano i costi. Mantenere il progetto "piatto", con caratteristiche raggiungibili con movimenti standard a 3 assi, rende la lavorazione più efficiente e coerente.

Assicurarsi che gli strumenti abbiano accesso e spazio sufficienti

L'accesso agli utensili è un fattore chiave per la facilità di lavorazione di un pezzo: un accesso insufficiente costringe i macchinisti a utilizzare utensili più lunghi o percorsi complessi, riducendo la precisione e aumentando le vibrazioni. La progettazione di percorsi utensile chiari garantisce un taglio più fluido e una migliore qualità della superficie.

Verificare sempre se gli utensili possono raggiungere direttamente gli elementi interni o laterali. Se l'accesso è ostruito, si può pensare di modificare leggermente il progetto. L'aggiunta di smussi, scanalature aperte o fori di accesso può dare all'utensile lo spazio per iniziare e uscire in modo pulito.

Il gioco è altrettanto necessario. Assicuratevi che ci sia spazio sufficiente tra le pareti, le bugne e le cavità per evitare che l'utensile da taglio entri in collisione con il pezzo o il mandrino. Questo aspetto è particolarmente importante negli angoli a raggio ridotto e nelle tasche profonde, dove lo spazio è limitato.

6. Selezione di materie prime adeguate

La scelta del materiale gioca un ruolo importante nella velocità di lavorazione, nei costi e nella qualità dei pezzi. La scelta del materiale giusto già in fase di progettazione può far risparmiare ore di lavoro e ridurre gli scarti.

Abbinare il materiale allo scopo del pezzo

Ogni pezzo ha una funzione specifica, che determina il materiale migliore. Quando si progetta, bisogna considerare l'uso che si farà del pezzo: i carichi che dovrà sopportare, le temperature che dovrà affrontare e l'ambiente in cui dovrà operare. Questi fattori contribuiscono a restringere il campo dei materiali migliori.

Per i pezzi leggeri o i prototipi, l'alluminio è spesso la scelta migliore. È forte per il suo peso, facile da lavorare e naturalmente resistente alla corrosione. Inoltre, è perfetto per il taglio ad alta velocità. L'acciaio inossidabile è più indicato quando il pezzo deve resistere all'usura o a condizioni difficili, come in ambienti marini o medici.

Se avete bisogno di elevata forza o resistenza al calore, il titanio o gli acciai legati possono essere più adatti. Tuttavia, sono più difficili da lavorare e aumentano l'usura degli utensili, con conseguente aumento dei costi. Per i pezzi non strutturali o i prototipi, sono adatti materiali plastici come l'ABS o il POM. Sono facili da tagliare, leggeri e forniscono isolamento elettrico.

Considerare la lavorabilità

La lavorabilità si riferisce alla facilità con cui un materiale può essere tagliato e rifinito. Influisce sulla velocità di taglio, sulla qualità della superficie e sulla durata degli utensili. I materiali troppo duri, appiccicosi o abrasivi rallentano la lavorazione e consumano rapidamente gli utensili.

L'alluminio e l'ottone presentano un'eccellente lavorabilità, producendo finiture lisce con uno sforzo minimo. Anche l'acciaio dolce si lavora facilmente, ma richiede un refrigerante per controllare il calore. L'acciaio inox, il titanio e gli acciai temprati sono più difficili da lavorare. Generano più calore e attrito e richiedono velocità di taglio più basse o rivestimenti speciali per evitare il surriscaldamento.

Nella scelta dei materiali, bilanciare le prestazioni del pezzo con l'efficienza della lavorazione. A volte, un materiale leggermente più costoso può essere complessivamente più conveniente se taglia più velocemente e prolunga la durata dell'utensile.

7. Contabilizzazione dei requisiti di finitura superficiale

La finitura superficiale influisce sia sull'aspetto che sulle prestazioni di un pezzo. Pianificare la giusta finitura aiuta a raggiungere gli obiettivi funzionali e visivi senza aggiungere costi inutili.

Specificare solo il necessario

Non tutte le superfici devono avere una finitura perfetta o lucida. La richiesta di una rugosità superficiale fine su tutte le aree richiede velocità di taglio più basse, utensili specializzati e passaggi di lavorazione aggiuntivi. Ciò comporta un aumento dei tempi e dei costi senza un beneficio tangibile.

Concentratevi solo sulle superfici che necessitano realmente di una finitura fine. Ad esempio, le sedi dei cuscinetti, le superfici di tenuta o le aree di scorrimento dovrebbero avere finiture più lisce. Le superfici non a contatto possono mantenere i segni standard lasciati dagli utensili da taglio. Segnate chiaramente queste aree cruciali sui vostri disegni, in modo che i macchinisti sappiano dove concentrare i loro sforzi.

Bilanciamento tra aspetto e prestazioni

Alcune parti saranno visibili una volta assemblate, quindi devono avere un aspetto pulito e uniforme. Altri sono nascosti e devono solo funzionare correttamente. La finitura deve corrispondere allo scopo del pezzo.

Le parti visibili possono utilizzare metodi di post-lavorazione come la lucidatura, l'anodizzazione o il rivestimento in polvere per ottenere una superficie attraente senza richiedere tempi di lavorazione aggiuntivi. Per le aree funzionali, scegliere finiture che migliorino le prestazioni, come la riduzione dell'attrito o la facilitazione dell'assemblaggio.

Evitate lucidature o rettifiche inutili che non migliorano la funzionalità del pezzo. Bilanciando l'aspetto con la funzione, si mantiene la qualità e la produzione efficiente e conveniente.

Siete pronti a portare i vostri progetti CNC al livello successivo? Il nostro team di ingegneri può esaminare i vostri pezzi e offrire consigli chiari e pratici per renderli più facili, più veloci e più convenienti da lavorare. Contattateci oggi stesso per condividere i dettagli del vostro progetto e ottenere una consulenza gratuita: trasformiamo le vostre idee in pezzi di alta qualità e pronti per la produzione in modo efficiente.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.