Se avete a che fare con ambienti ad alto calore o processi industriali aggressivi, potreste scoprire che i vostri componenti standard in acciaio inossidabile si guastano più rapidamente del previsto. Questo comporta perdite di tempo, costi di manutenzione più elevati e problemi di prestazioni. Avete bisogno di un materiale che rimanga resistente al calore e alla pressione. È qui che entra in gioco l'acciaio inox 310.

Questa guida illustra cosa rende unico l'acciaio inossidabile 310. Imparerete come si usa, di cosa è fatto e quando sceglierlo rispetto ad altri tipi.

Che cos'è l'acciaio inox 310?

L'acciaio inossidabile 310 è un acciaio inossidabile austenitico. Appartiene alla serie 300, nota per la sua resistenza alla corrosione e la buona forza. Tra questi, il 310 offre una migliore resistenza alle alte temperature rispetto ai tipi 304 o 316.

Questa lega è progettata per lavorare in applicazioni ad alta intensità di calore. Rimane stabile e resiste alle incrostazioni anche quando è esposta a temperature superiori a 1000°F. Ciò la rende una scelta affidabile per gli scambiatori di calore, i forni e le apparecchiature di lavorazione termica.

Il numero UNS dell'acciaio inossidabile 310 è S31000. Una versione comune ad alte prestazioni, la 310S, è etichettata come S31008. Questi gradi sono riconosciuti in diversi standard industriali.

Nelle specifiche ASTM, il 310 è elencato in standard quali ASTM A240 (per lamiere e lastre) e ASTM A312 (per i tubi). Queste specifiche contribuiscono a garantire che il materiale soddisfi le aspettative di prestazione in applicazioni critiche.

Composizione chimica

L'acciaio inox 310 trae la sua forza e resistenza al calore dalla sua miscela di leghe. Gli elementi principali sono il cromo e il nichel, mentre altri elementi minori contribuiscono alla sua struttura.

Elementi principali

- Cromo (24-26%) migliora la resistenza all'ossidazione. Forma uno strato di ossido stabile che protegge la superficie in caso di calore estremo.

- Nichel (19-22%) migliora la duttilità e la tenacità. Inoltre, stabilizza la struttura austenitica, aiutando il materiale a rimanere forte alle alte temperature.

Elementi minori

- Manganese (fino a 2%) aiuta nella lavorazione a caldo e migliora la tenacità.

- Silicio (fino a 1,5%) migliora la resistenza all'ossidazione e aumenta la forza.

- Carbonio (fino a 0,25%) aumenta la durezza e la resistenza. Tuttavia, in quantità elevate, può ridurre la resistenza alla corrosione, per cui va controllata attentamente.

Proprietà fisiche e meccaniche

L'acciaio inox 310 offre un buon mix di resistenza, durezza e prestazioni termiche. Queste caratteristiche lo rendono adatto per usi strutturali e ad alta temperatura.

Resistenza alla trazione e resistenza allo snervamento

L'acciaio inox 310 ha una resistenza alla trazione tipica di circa 75.000 psi e una resistenza allo snervamento di circa 30.000 psi. Questi valori significano che il materiale può sopportare forti forze di trazione senza subire deformazioni permanenti.

Anche ad alte temperature, mantiene la sua resistenza meglio di molti altri acciai inossidabili. Questo lo rende affidabile in ambienti con trattamenti termici o cicli termici.

Durezza e resistenza

Nella scala Brinell, la durezza del 310 è di circa 150-190 HBW. Non è duro come i gradi martensitici, ma offre un buon equilibrio tra tenacità e resistenza all'usura.

La lega rimane tenace e resistente alle cricche anche a temperature criogeniche o elevate. Ciò la rende una scelta sicura nei casi in cui sono possibili urti o sollecitazioni meccaniche.

Densità e punto di fusione

- Densità: 7,9 g/cm³ (o 0,285 lb/in³)

- Intervallo di fusione: Tra 2470°F e 2550°F (da 1355°C a 1400°C)

Questi valori dimostrano che il materiale è stabile in condizioni estreme e non perde facilmente la forma o l'integrità sotto il calore.

Conduttività termica ed espansione

- Conduttività termica: Circa 14,2 W/m-K a 100°C

- (più basso dell'acciaio al carbonio, quindi conduce il calore più lentamente)

- Espansione termica: Circa 15,9 µm/m-°C

Questa minore conducibilità termica contribuisce a ridurre il trasferimento di calore nei sistemi ad alta temperatura. Il moderato tasso di espansione deve essere tenuto in considerazione nella progettazione degli assemblaggi, soprattutto con materiali dissimili.

Resistenza alla corrosione

L'acciaio inox 310 è noto per la sua forte resistenza all'ossidazione e al calore. Si comporta bene in molti ambienti difficili, soprattutto in presenza di temperature elevate.

Resistenza all'ossidazione ad alte temperature

L'acciaio inox 310 resiste all'ossidazione in aria a temperature fino a 1093°C (2000°F). Gli elevati livelli di cromo e nichel formano uno strato protettivo di ossido sulla superficie. Questo strato impedisce ulteriori reazioni tra il metallo e l'ossigeno.

Anche se esposta al calore per lunghi periodi, la lega mantiene la stabilità strutturale. Per questo motivo viene spesso utilizzata nelle parti di forni e nelle protezioni termiche.

Prestazioni in atmosfere di zolfo e azoto

Il 310 si comporta bene in aria e in ambienti neutri. Tuttavia, mostra una resistenza ridotta in atmosfere ricche di zolfo o a basso contenuto di ossigeno. Lo zolfo può rompere lo strato di ossido protettivo, provocando la corrosione.

In ambienti ricchi di azoto, il materiale resiste generalmente bene. Ma se l'ambiente è ricco sia di zolfo che di azoto, è meglio utilizzare una lega più specializzata.

Limitazioni in ambiente marino

L'acciaio inox 310 non è raccomandato per ambienti marini o ricchi di cloruri. La sua resistenza alla corrosione in acqua di mare è inferiore rispetto all'acciaio inox 316.

Nell'uso costiero o subacqueo, gli ioni di cloruro possono causare corrosione per vaiolatura e interstiziale. Questo limita la sua efficacia nelle applicazioni in prossimità di acqua salata.

Capacità di resistenza al calore

L'acciaio inox 310 è progettato per gestire l'esposizione a lungo termine al calore elevato. La sua struttura rimane stabile sia sotto carichi termici continui che ciclici.

Intervallo di temperatura di lavoro

Questa lega si comporta bene a temperature fino a 1093°C (2000°F). Può sopportare anche temperature più elevate per brevi periodi. Tuttavia, per un uso a lungo termine, è meglio tenerla al di sotto dei 2000°F per evitare perdite di resistenza.

In intervalli di temperatura più bassi, come quelli inferiori a 1500°F, il materiale mantiene sia la forza che la resistenza alla corrosione. Questa flessibilità gli consente di adattarsi a un'ampia gamma di impieghi ad alta temperatura.

Prestazioni in servizio intermittente e continuo

Nel servizio intermittente, in cui le temperature si alzano e si abbassano ripetutamente, il 310 funziona in modo affidabile senza cricche o incrostazioni. La struttura austenitica conferisce una buona resistenza agli shock termici.

In servizio continuo, mantiene la resistenza all'ossidazione e la forza meccanica per lunghi periodi. Questo è un motivo fondamentale per cui viene scelto per gli scambiatori di calore e i componenti dei bruciatori.

Fabbricazione e lavorabilità

L'acciaio inox 310 è lavorabile, ma richiede le giuste tecniche. L'elevato contenuto di nichel e cromo influisce sul suo comportamento durante la lavorazione e la formatura.

Lavorabilità

La lavorazione del 310 è più difficile rispetto a quella dei gradi standard come il 304. L'elevato contenuto di lega aumenta l'usura degli utensili. Utilizzare utensili affilati, basse velocità e abbondante liquido di raffreddamento per ridurre il calore.

È meglio lavorarlo in condizioni di ricottura. In questo modo si riduce l'indurimento e si evitano le cricche superficiali.

Saldabilità e metodi di saldatura

Il 310 offre una buona saldabilità con la maggior parte dei metodi standard. TIG, MIG, E saldatura a bastone (SMAW) sono tutti adatti.

Utilizzare metalli d'apporto come l'inossidabile 310 o 309 per ottenere giunti di saldatura resistenti. Per evitare la formazione di cricche, evitate di sottoporre i pezzi a temperature elevate e lasciateli raffreddare lentamente dopo la saldatura.

Comportamento di formatura e piegatura

310 può essere formato e piegati con metodi standard, ma richiede una forza maggiore rispetto agli acciai basso-legati. L'elevata resistenza del materiale richiede utensili più pesanti.

Per evitare crepe durante le piegature strette, il raggio di curvatura deve essere maggiore dello spessore della lamiera. È anche utile preriscaldare le sezioni spesse se la piegatura a freddo è difficile.

Suggerimenti per il taglio e la foratura

Utilizzare utensili in metallo duro o punte in acciaio ad alta velocità (HSS) per perforazione. È preferibile utilizzare velocità ridotte e una pressione di alimentazione costante. Applicare il liquido di raffreddamento per evitare l'accumulo di calore.

Plasma, laser, O taglio a getto d'acqua è preferibile per il taglio. I bordi sono puliti e riducono la possibilità di distorsioni o zone termicamente alterate.

| Proprietà | Valore |

|---|---|

| Designazione UNS | S31000 (310), S31008 (310S) |

| Standard ASTM | ASTM A240 (lamiera), ASTM A312 (tubo) |

| Resistenza alla trazione | Circa 75.000 psi |

| Resistenza allo snervamento | Circa 30.000 psi |

| Durezza | 150-190 HBW (Brinell) |

| La robustezza | Elevato a basse e alte temperature |

| Densità | 7,9 g/cm³ (0,285 lb/in³) |

| Punto di fusione | 2470°F-2550°F (1355°C-1400°C) |

| Conduttività termica | 14,2 W/m-K a 100°C |

| Dilatazione termica | 15,9 µm/m-°C |

| Contenuto di cromo | 24-26% |

| Contenuto di nichel | 19-22% |

| Contenuto di manganese | Fino a 2% |

| Contenuto di silicio | Fino a 1,5% |

| Contenuto di carbonio | Fino a 0,25% |

| Resistenza all'ossidazione | Fino a 2000°F (1093°C) in aria |

| Resistenza alla corrosione | Buona in aria, limitata in ambienti marini o con presenza di cloruri |

| Lavorabilità | Basso - richiede velocità ridotta, utensili affilati e refrigerante |

| Saldabilità | Buono - TIG, MIG, SMAW; utilizzare un riempimento 310 o 309 |

| Formabilità | Moderato - richiede una forza maggiore, ampio raggio di curvatura |

| Metodi di taglio | Preferibilmente laser, plasma, getto d'acqua |

| Usi comuni | Forni, muffole, tubi radianti, scambiatori di calore, cestelli termici |

Trattamento termico e ricottura

Trattamento termico può cambiare le prestazioni dell'acciaio inossidabile 310. Viene utilizzato principalmente per ammorbidire il materiale, migliorare la duttilità o alleviare le tensioni interne dopo la formatura o la saldatura.

Procedure di trattamento termico consigliate

Per l'acciaio inossidabile 310, la ricottura è il trattamento termico più comune. Il processo prevede il riscaldamento del metallo a 1900-2100°F (1040-1150°C). Quindi deve essere raffreddato rapidamente, di solito mediante tempra in acqua o raffreddamento ad aria.

Questo metodo aiuta a ripristinare la duttilità e riduce l'effetto dell'indurimento da lavoro. Deve essere sempre eseguito in un ambiente pulito per evitare incrostazioni o ossidazioni superficiali.

Effetti sulle proprietà meccaniche

La ricottura riduce la durezza e aumenta la duttilità. Ciò rende il materiale più facile da formare, piegare o lavorare.

Tuttavia, riduce anche la resistenza alla trazione e allo snervamento. Dopo la ricottura, l'acciaio diventa più flessibile ma leggermente meno resistente. Questo compromesso è accettabile in molte applicazioni di formatura o saldatura.

Quando e perché usare la ricottura?

Utilizzo ricottura dopo una lavorazione in un ambiente pesante e freddo per ridurre lo stress e ripristinare la lavorabilità. È utile anche dopo la saldatura per prevenire le cricche nella zona interessata dal calore.

Se il pezzo deve mantenere la formabilità per una futura piegatura, la ricottura aiuta a evitare fratture indesiderate o usura degli utensili durante la fabbricazione.

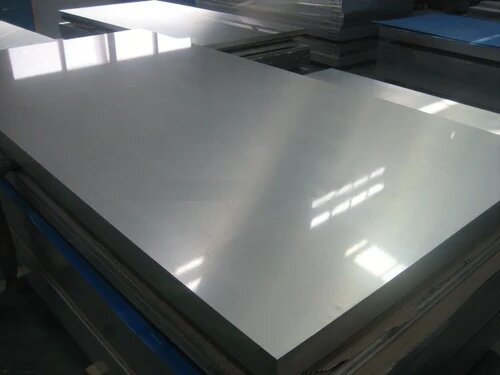

Finitura delle superfici

Il finitura superficiale dell'acciaio inossidabile 310 influisce sia sull'aspetto che sulle prestazioni. Le diverse finiture possono migliorare la resistenza alla corrosione, la facilità di pulizia o l'aspetto estetico.

Finiture comuni (2B, BA, No.4, Specchio)

- Finitura 2B: Finitura liscia e opaca con leggera riflettività. È comune per i componenti industriali e offre una buona resistenza alla corrosione.

- BA (ricotto brillante): Una finitura brillante e riflettente creata in un forno ad atmosfera controllata. Si utilizza quando è necessario ottenere un aspetto pulito e una migliore resistenza alla corrosione.

- Finitura n. 4: Finitura spazzolata con venature direzionali. Comune nelle applicazioni architettoniche e in cucina.

- Finitura a specchio: Molto lucido e riflettente. Spesso utilizzato per parti decorative o per superfici che richiedono una facile pulizia.

Decapaggio, passivazione e lucidatura

- Decapaggio: Rimuove incrostazioni, ossidi e scolorimenti da saldatura utilizzando soluzioni acide. Aiuta a ripristinare una superficie pulita e resistente alla corrosione.

- Passivazione: Migliora lo strato naturale di ossido di cromo rimuovendo il ferro libero dalla superficie. Migliora la resistenza alla corrosione.

- Lucidatura: Leviga la superficie e aumenta la lucentezza. Può anche ridurre l'accumulo di sporco e facilitare la pulizia.

Applicazioni industriali

L'acciaio inox 310 è costruito per ambienti difficili. La sua forza e resistenza al calore lo rendono adatto a molti ambienti ad alta temperatura e corrosivi.

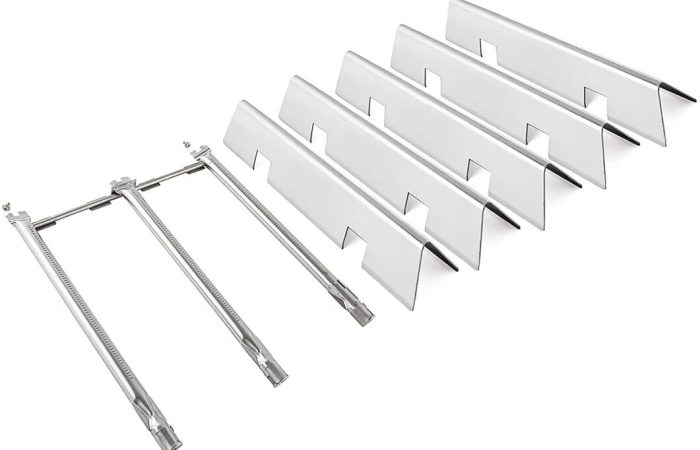

Scambiatori di calore e caldaie

Il 310 è utilizzato in tubi, piastre e testate di scambiatori di calore e caldaie. Resiste alle incrostazioni e mantiene la forma sotto stress termico. Ciò contribuisce a mantenere l'efficienza e la sicurezza del sistema nel tempo.

Forni e fornaci

In forni, rivestimenti di forni e parti di bruciatori, il 310 resiste al calore elevato senza deformarsi. Mantiene la resistenza meccanica anche dopo una lunga esposizione a temperature superiori a 1800°F. Ciò riduce i tempi di fermo e i costi di sostituzione.

Componenti criogenici

Sebbene sia noto per l'uso ad alta temperatura, il 310 si comporta bene anche a temperature criogeniche. Rimane tenace e resistente alle crepe quando è esposto a condizioni di congelamento, il che è utile in alcuni sistemi di trattamento e stoccaggio del gas.

Apparecchiature petrolchimiche e di raffinazione

Il 310 si trova spesso nei bruciatori delle raffinerie, nelle tubazioni e nei rivestimenti dei fumi. Resiste all'ossidazione e alla carburazione in ambienti con gas caldi e sostanze chimiche corrosive. Questo lo rende adatto alle linee di lavorazione ad alta pressione e ad alto calore.

Confronto con altri acciai inossidabili

La scelta dell'acciaio inossidabile giusto dipende dalle condizioni di servizio. Ecco come il 310 si confronta con gradi più comuni come il 316 e il 304.

| Proprietà | Acciaio inox 310 | Acciaio inox 316 | Acciaio inossidabile 304 |

|---|---|---|---|

| Resistenza al calore | Eccellente (fino a 2000°F / 1093°C) | Buono (fino a 1600°F / 871°C) | Discreto (fino a 1500°F / 816°C) |

| Resistenza alla corrosione | Moderato, non adatto ad ambienti marini o con presenza di cloruri | Eccellente in ambienti marini e ricchi di cloruri | Buono in ambienti generici |

| Principali elementi di lega | Alto Cr (24-26%), Ni (19-22%) | Cr (16-18%), Ni (10-14%), Mo (2-3%) | Cr (18-20%), Ni (8-10,5%) |

| Lavorabilità | Moderato, necessita di strumenti e forze più forti | Buono, facile da formare e saldare | Eccellente, ampiamente utilizzato per la formatura e la saldatura |

| Saldabilità | Buono, ma necessita di un controllo del calore | Eccellente | Eccellente |

| Costo | Maggiore a causa dell'elevato contenuto di leghe | Medio | Inferiore |

| I migliori casi d'uso | Forni ad alta temperatura, forni, scambiatori di calore | Componenti navali, lavorazione chimica, dispositivi medici | Apparecchiature generiche, lavelli, elettrodomestici |

Conclusione

L'acciaio inox 310 è una lega resistente alle alte temperature e alla corrosione, progettata per ambienti difficili. L'elevato contenuto di cromo e nichel gli conferisce un'eccellente forza e resistenza all'ossidazione a temperature fino a 2000°F. Si adatta bene a forni, scambiatori di calore, fornaci e apparecchiature petrolchimiche.

Avete bisogno di componenti personalizzati in acciaio inox 310? Il nostro team ha gli strumenti e l'esperienza per aiutarvi. Contattaci per discutere del vostro progetto e ottenere un preventivo rapido e affidabile.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.