Le choix de la méthode d'électroérosion appropriée est essentiel lorsque votre projet doit couper des métaux durs ou réaliser des formes complexes. La décision peut être difficile à prendre, mais connaître les différences entre l'électroérosion à fil et l'électroérosion par enfonçage est très utile. Chaque méthode a ses propres usages, et le choix de la bonne méthode peut vous faire gagner du temps, de l'argent et des maux de tête par la suite.

L'électroérosion à fil utilise un fil fin pour découper le métal à l'aide d'étincelles électriques. Cette technique est idéale pour les travaux fins et détaillés. L'électroérosion par enfonçage utilise des électrodes façonnées pour brûler le matériau, ce qui convient aux cavités profondes. L'électroérosion par fil permet d'obtenir des coupes précises et des bords nets. L'électroérosion par enfonçage permet de traiter des pièces plus épaisses et des caractéristiques internes complexes. Le choix dépend de la forme, de la taille et de la précision de la pièce.

L'électroérosion par fil et l'électroérosion par enfonçage résolvent des problèmes différents. Pour faire le bon choix, vous devez tenir compte de la manière dont chacune fonctionne et de ce à quoi elle excelle.

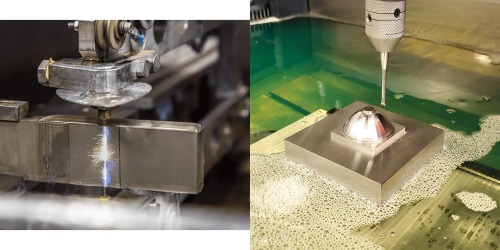

Qu'est-ce que l'électroérosion par fil ?

Electro-érosion à fil est l'abréviation de Wire Electrical Discharge Machining (usinage par électroérosion à fil). Il utilise un fil métallique fin comme électrode. Ce fil crée des étincelles électriques pour couper le métal. Le fil ne touche pas le matériau. C'est l'étincelle qui fait le travail.

L'ensemble du processus se déroule dans un réservoir rempli d'eau déminéralisée. Cela permet de contrôler l'étincelle et de refroidir la pièce. Le fil se déplace le long d'une trajectoire programmée, guidée par un système CNC.

Un fil, généralement en laiton ou en cuivre zingué, se déplace entre deux bobines. Il traverse la pièce sans entrer en contact physique avec elle. Une étincelle jaillit du fil vers le métal, faisant fondre et vaporisant de petits morceaux de métal.

La machine rince constamment la zone avec de l'eau, éliminant les débris et maintenant la coupe propre. Le fil est alimenté en continu, ce qui lui permet de rester affûté et précis.

L'électroérosion à fil est lente mais très précise. Elle est parfaite pour découper des formes complexes dans des matériaux durs.

Matériaux adaptés à l'électroérosion par fil

L'électroérosion à fil fonctionne mieux sur les matériaux conducteurs. Le métal doit supporter un courant électrique. Il s'agit notamment des matériaux suivants

- Acier à outils

- Acier inoxydable

- Titane

- Tungstène

- Aluminium

- Carbure

- Inconel

Il ne fonctionne pas sur les matériaux non conducteurs comme le plastique ou la céramique.

Avantages et inconvénients de l'électroérosion à fil

Pour :

- Découpe des formes complexes avec une précision de ±0,0001″.

- Aucune force physique ne réduit la déformation des pièces.

- Travaille sur des matériaux trempés sans recuit.

Cons :

- Plus lent que le fraisage pour les formes simples.

- Limité aux coupes transversales (pas de trous borgnes).

- Coûts d'exploitation plus élevés en raison de la consommation de fil.

Applications courantes de l'électroérosion à fil

L'électroérosion à fil est utilisée lorsque la précision et les détails fins sont essentiels. Les utilisations les plus courantes sont les suivantes

- Outil et matrice: Poinçons, moules, filières d'extrusion.

- Médical: Outils chirurgicaux, composants d'implants.

- Aérospatial: Aubes de turbines, pièces de systèmes d'alimentation en carburant.

- Automobile: Engrenages, capteurs, pièces prototypes.

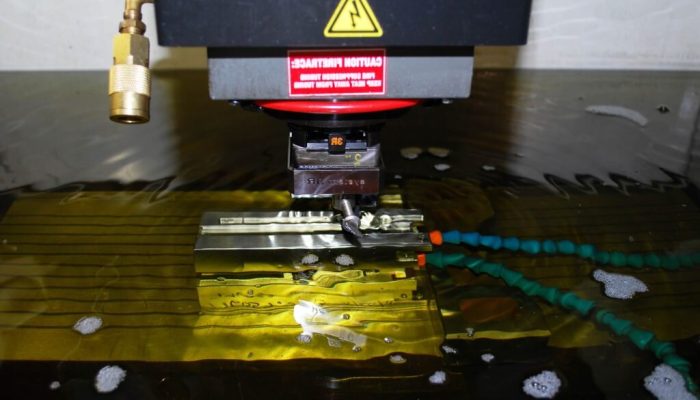

Qu'est-ce que l'électroérosion par enfonçage ?

EDM à plomb est également appelée électroérosion par enfoncement ou électroérosion par cavité. Elle utilise une électrode de forme personnalisée pour "s'enfoncer" dans une pièce métallique. Cette méthode permet de façonner la pièce sans outil de coupe. Elle s'appuie sur l'érosion par étincelles pour enlever la matière.

L'électrode et la pièce ne se touchent pas. Des étincelles électriques sautent entre elles dans un environnement contrôlé. La forme de l'électrode détermine la forme ou le détail final de la cavité.

Tout d'abord, une électrode solide est fabriquée à partir de cuivre ou de graphite. Cette électrode est façonnée pour correspondre à la cavité souhaitée. La machine déplace ensuite l'électrode dans la pièce métallique. Des décharges électriques créent des étincelles qui brûlent le métal.

Le processus se déroule dans un fluide diélectrique - généralement de l'huile - qui permet de contrôler l'étincelle et d'éliminer les particules. L'électrode s'érode très peu et la majeure partie de la matière enlevée provient de la pièce à usiner.

L'électroérosion par enfonçage fonctionne mieux lorsque la même forme doit être répétée, par exemple pour la fabrication de moules ou de matrices.

Matériaux adaptés à l'électroérosion par enfonçage

L'électroérosion par enfonçage fonctionne sur tous les matériaux conducteurs. Ces matériaux sont les suivants

- Aciers à outils

- Aciers inoxydables

- Acier trempé

- Titane

- Inconel

- Carbure

- Aluminium

Le matériau doit être conducteur d'électricité. Comme pour l'électroérosion à fil, les matériaux non conducteurs sont exclus.

Avantages et inconvénients de l'électroérosion par enfonçage

Pour :

- Traite les formes 3D profondes et complexes.

- Aucune force de coupe (convient aux pièces délicates).

- Finitions de surface fines (jusqu'à Ra 0,1 µm).

Cons :

- Plus lent que le fraisage CNC pour les caractéristiques simples.

- L'usure des électrodes augmente le coût des travaux à haut volume.

- Pour obtenir des résultats optimaux, il est nécessaire de faire appel à des spécialistes.

Applications courantes de l'électroérosion par enfonçage

L'électroérosion par enfonçage est utilisée pour créer des pièces comportant des cavités profondes ou complexes. Elle est populaire dans les domaines suivants

- Moule et matrice : Moules d'injection, matrices de forgeage.

- Aérospatial: Trous de refroidissement des pales de turbines.

- Automobile: Engrenages de transmission, injecteurs de carburant.

- Médical: Moules d'implants, outils de microchirurgie.

Electro-érosion à fil et électro-érosion par enfonçage : quelles sont les différences ?

Les deux méthodes utilisent des étincelles électriques pour façonner le métal. Mais la façon dont elles le font - et ce pour quoi elles sont les plus performantes - diffère sur des points essentiels.

Processus d'usinage

L'électroérosion à fil découpe la pièce à l'aide d'un fil fin qui se déplace le long d'une trajectoire. Il fonctionne comme une scie à ruban, mais utilise des étincelles au lieu d'une lame.

L'électroérosion par enfonçage utilise une électrode façonnée qui pénètre dans la pièce pour former des cavités ou des moules. Elle ne coupe pas la pièce, mais en façonne l'intérieur.

Précision et tolérance

L'électroérosion à fil offre une plus grande précision. Elle peut atteindre des tolérances aussi étroites que ±0,0001 pouce, ce qui la rend idéale pour les profils détaillés et les angles serrés.

L'électroérosion par enfonçage est précise, mais généralement pas autant que l'électroérosion par fil. Les tolérances sont généralement de l'ordre de ±0,0002 pouce. Il est préférable de l'utiliser pour les travaux dans des cavités profondes ou complexes.

Fil d'électrode

L'électroérosion à fil utilise un fil alimenté en continu, généralement en laiton ou recouvert de cuivre. Le fil fait office d'outil de coupe et est toujours en mouvement.

L'électroérosion par enfonçage utilise une électrode solide fabriquée sur mesure, souvent en graphite ou en cuivre. La forme de cette électrode correspond à la géométrie de la pièce souhaitée.

Capacités d'enlèvement de matière

L'électroérosion à fil enlève la matière le long d'un plan ou d'une trajectoire unique. Il excelle dans la découpe de profils droits ou profilés.

L'électroérosion par enfonçage permet d'enlever de grands volumes à l'intérieur d'une pièce. Elle est mieux adaptée aux matériaux épais ou aux caractéristiques profondes.

Flexibilité de la conception

L'électroérosion à fil est limitée aux coupes transversales ou aux pièces à profil ouvert. Il ne permet pas de réaliser des cavités fermées ou des trous borgnes.

L'électroérosion par enfonçage permet de réaliser des poches fermées, des trous borgnes et des contours en 3D. Elle offre une plus grande liberté dans la conception interne.

Vitesse d'usinage

L'électroérosion à fil est plus lente pour les pièces épaisses. Il fonctionne mieux sur les sections minces ou les pièces de moins de 12 pouces d'épaisseur.

L'électroérosion par enfonçage enlève plus de matière et plus rapidement, en particulier dans les cavités profondes. Il convient mieux aux travaux lourds, mais reste plus lent que le fraisage.

Coût

L'électroérosion à fil est plus rentable pour les formes ouvertes ou simples. Les coûts d'installation sont moindres, car il n'est pas nécessaire de fabriquer une électrode sur mesure.

L'électroérosion par enfonçage peut être plus coûteuse, en particulier pour les travaux en une seule pièce. Le coût de l'électrode et le temps d'installation s'additionnent. Toutefois, il devient rentable pour les travaux répétitifs ou complexes sur les moules.

Electro-érosion à fil ou électro-érosion par enfonçage : choisir la bonne méthode

Le choix de la méthode d'électroérosion appropriée dépend de la tâche à accomplir. Vous devez tenir compte de la forme de la pièce, du coût et de la précision du résultat.

Type de projet et géométrie des pièces

Utilisez l'électroérosion à fil lorsque vous devez découper une pièce. Elle est idéale pour les angles vifs, les parois minces et les contours complexes, ainsi que pour la fabrication de matrices, de poinçons ou d'engrenages.

Choisissez l'électroérosion par enfonçage pour les pièces comportant des cavités fermées, des poches profondes ou des formes internes complexes. Il convient mieux aux moules, aux outils et aux pièces épaisses qui nécessitent des caractéristiques internes détaillées.

Budget et échelle de production

L'électroérosion par fil a des coûts d'installation plus faibles. Vous n'avez pas besoin d'une électrode personnalisée. Il convient mieux aux petites séries ou aux travaux uniques pour lesquels le temps et le coût sont importants.

L'électroérosion par enfonçage coûte plus cher au départ en raison des électrodes personnalisées. Mais si vous fabriquez des lots importants ou des moules répétitifs, ce coût s'étale et devient plus efficace.

Finition de surface et précision souhaitées

L'électroérosion à fil produit des surfaces plus lisses et des tolérances plus serrées. Il est idéal pour les applications nécessitant des bords nets et des mesures exactes.

L'électroérosion par enfonçage peut également produire des finitions lisses, mais peut nécessiter un polissage. Elle est précise, mais pas aussi fine que l'électroérosion par fil pour les profils extérieurs détaillés.

Conclusion

L'électroérosion à fil et l'électroérosion par enfonçage offrent toutes deux un usinage précis pour les pièces métalliques complexes. L'électroérosion à fil est la meilleure solution pour découper des profils détaillés et des arêtes vives. Elle fonctionne bien pour les coupes transversales et les tolérances serrées. L'électroérosion par enfonçage est plus adaptée aux cavités profondes et aux formes internes. Il permet d'usiner des pièces plus épaisses et de réaliser des moules sur mesure. Le bon choix dépend de la forme, de la précision et du volume de votre projet.

Vous avez besoin d'aide pour choisir le meilleur procédé d'électroérosion pour votre pièce ? Contactez-nous pour obtenir l'aide d'un expert et un devis rapide.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.