Vous avez du mal à réaliser des coupes ultra-précises sur des matériaux durs ? Frustrés par les méthodes traditionnelles qui ne respectent pas les tolérances serrées ? L'électroérosion à fil offre la solution. Ce processus d'usinage avancé révolutionne les industries en offrant une précision inégalée pour les conceptions complexes et les matériaux difficiles.

Vous souhaitez en savoir plus sur la manière dont cette technique innovante peut améliorer votre processus de fabrication ? Poursuivez votre lecture pour découvrir les avantages et les applications de l'électroérosion à fil.

Qu'est-ce que l'électroérosion par fil ?

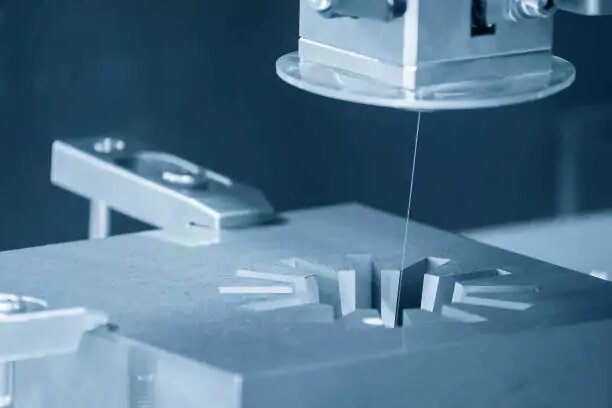

La découpe par électroérosion à fil est un procédé spécialisé de décharge électrique. L'électroérosion à fil utilise un fil fin chargé électriquement pour découper des métaux conducteurs au moyen d'étincelles électriques contrôlées. Le procédé consiste à immerger la pièce dans de l'eau déminéralisée tandis que le fil crée des coupes précises sans contact direct.

Cette approche sans contact permet la mise en forme complexe de matériaux pré-durcis sans traitement thermique.

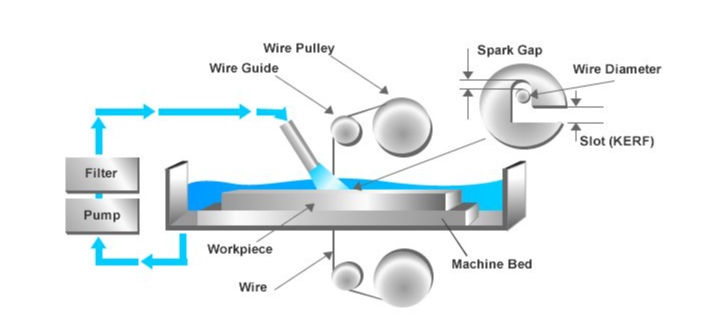

Comment fonctionne l'électroérosion à fil ?

L'électroérosion à fil est un procédé d'usinage de précision qui s'appuie sur des décharges électriques pour enlever de la matière. Voyons comment fonctionne ce procédé fascinant.

Le processus expliqué : Décharge électrique et enlèvement de matière

Dans la découpe par électroérosion à fil, un fil fin, généralement en laiton, traverse le matériau à découper. Le fil est chargé d'électricité et, en se déplaçant le long de la trajectoire programmée, il produit une série d'étincelles. Ces étincelles sont si chaudes qu'elles font fondre et vaporisent de petites sections du matériau, créant ainsi des coupes précises.

Étapes d'une opération d'électroérosion

- Mise en place: La pièce est solidement positionnée sur la machine et le fil est enfilé à travers le matériau.

- Programmation: Un programme informatique est créé pour contrôler la trajectoire du fil, déterminant la forme et les dimensions de la coupe.

- Usinage: Le fil se déplace le long de la trajectoire programmée, créant une série de décharges électriques qui érodent le matériau. Un fluide diélectrique est utilisé pour refroidir et nettoyer la zone.

- Finition: Une fois la coupe terminée, la pièce est retirée et les derniers ajustements ou processus de finition sont effectués pour garantir la qualité souhaitée.

Composants d'une machine d'électroérosion à fil

Les machines d'électroérosion à fil sont complexes et reposent sur plusieurs composants clés qui fonctionnent en harmonie pour réaliser des coupes de haute précision. Voici un aperçu des éléments essentiels qui composent une machine d'électroérosion à fil.

Outils CNC

Au cœur d'une machine d'électroérosion à fil se trouve le système CNC, qui dirige le mouvement du fil et le fonctionnement global de la machine. Le système CNC interprète la conception et la programmation, guidant le fil avec une extrême précision.

Source de courant

L'alimentation électrique d'une machine d'électroérosion à fil est responsable de la production des décharges électriques qui érodent le matériau. L'alimentation envoie des impulsions d'énergie électrique à travers le fil, ce qui crée des étincelles qui font fondre de petites parties de la pièce.

Fil de fer

Généralement fabriqué en laiton ou en cuivre, le fil sert d'électrode à travers laquelle les décharges électriques passent pour couper le matériau. Le fil est très fin - généralement entre 0,1 et 0,3 mm de diamètre - et se déplace continuellement à travers la pièce.

Milieu diélectrique

Le fluide diélectrique, souvent une huile spécialement formulée ou de l'eau déionisée, est utilisé pour refroidir et rincer la zone autour du fil et de la pièce à usiner. Le fluide diélectrique empêche la formation d'arcs entre le fil et la pièce, stabilise le processus de coupe et évacue les débris créés par les étincelles.

Électrodes

Les électrodes peuvent être utilisées pour façonner des caractéristiques spécifiques, telles que la formation de trous ou de contours complexes. Ces électrodes fonctionnent en conduisant l'électricité vers la pièce à usiner, générant les décharges nécessaires à l'enlèvement de matière.

Différences entre l'électroérosion par fil et l'électroérosion conventionnelle

Bien que l'électroérosion à fil et l'électroérosion conventionnelle fassent partie de la même famille de procédés d'usinage par décharge électrique, elles diffèrent sur des points essentiels qui ont une incidence sur leurs performances et leurs applications. Voyons comment ils se comparent sur plusieurs points importants.

Électrode

L'électroérosion à fil utilise un fil métallique fin qui se déplace continuellement entre des guides en diamant, tandis que l'électroérosion conventionnelle utilise des électrodes solides fabriquées à partir de matériaux conducteurs comme le graphite ou le cuivre.

Le fil-électrode permet des coupes plus précises et des motifs complexes, alors que les électrodes EDM conventionnelles doivent être préformées pour correspondre à la forme de la cavité souhaitée.

Vitesse d'usinage

L'électroérosion à fil offre des temps d'installation et de production plus rapides, car elle ne nécessite pas d'outillage sur mesure ni de mise en forme des électrodes. L'électroérosion conventionnelle nécessite des électrodes spécialement formées avant de commencer l'usinage, ce qui augmente le temps de traitement total.

Précision

Lorsqu'il s'agit de précision, l'électroérosion à fil excelle. Le mouvement continu du fil permet des coupes incroyablement précises, avec des tolérances souvent inférieures à 0,002 mm, voire plus étroites, ce qui en fait l'outil idéal pour les conceptions très complexes.

L'électroérosion conventionnelle peut également atteindre une bonne précision, mais elle est généralement moins précise que l'électroérosion par fil, en particulier pour les coupes plus détaillées ou plus complexes.

Avantages et inconvénients de l'usinage par électroérosion à fil

L'usinage par électroérosion à fil offre de nombreux avantages, notamment en termes de précision et de polyvalence. Cependant, comme tout procédé de fabrication, il a ses limites. Voici une analyse des avantages et des inconvénients de l'électroérosion à fil pour vos besoins d'usinage.

Avantages de l'usinage par électroérosion à fil

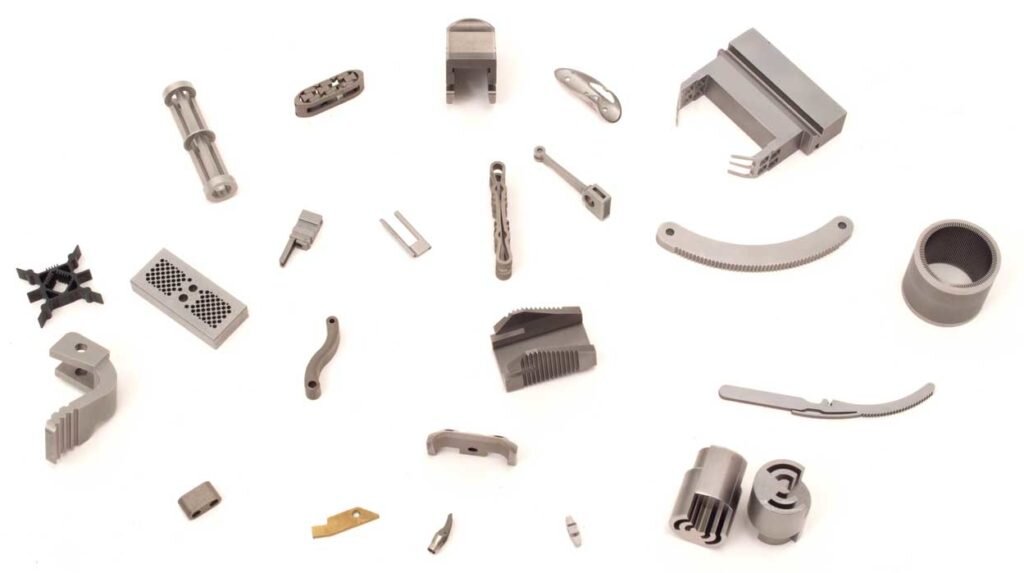

- Haute précision: L'électroérosion à fil permet d'obtenir des tolérances extrêmement serrées (±0,0001 pouce), ce qui en fait la solution idéale pour les conceptions et les géométries complexes.

- Pas de contrainte mécanique: Le procédé sans contact garantit l'absence de déformation ou de contrainte sur la pièce, préservant ainsi son intégrité.

- Polyvalence: Il peut couper facilement des matériaux durs comme le tungstène, le titane et l'acier à outils, même à l'état pré-durci.

- Finition sans bavure: Le procédé permet d'obtenir des surfaces lisses sans bavuresce qui réduit la nécessité d'une finition secondaire.

- Efficacité de l'installation unique: Des formes complexes peuvent être réalisées en une seule fois, ce qui élimine la nécessité de recourir à plusieurs processus d'usinage.

Inconvénients de l'usinage par électroérosion à fil

- Limitation matérielle: Seuls les matériaux conducteurs peuvent être usinés, à l'exclusion des plastiques, des composites et des matériaux non métalliques.

- Coûts élevés: Les consommables tels que les fils et les fluides diélectriques, ainsi que la consommation d'électricité, augmentent les coûts d'exploitation.

- Effets thermiques: Le processus peut créer une zone affectée thermiquement (HAZ) ou une couche d'oxyde sur certains matériaux, ce qui nécessite un nettoyage ou un traitement supplémentaire.

- Exigences d'entretien: L'entretien régulier des fils, des filtres et des systèmes diélectriques est nécessaire pour maintenir les performances de la machine.

Matériaux adaptés à l'électroérosion

L'électroérosion à fil est particulièrement efficace pour couper certains types de matériaux. Sa capacité à travailler avec des matériaux résistants en fait un choix privilégié dans les industries qui exigent une grande précision. Voyons quels sont les matériaux les plus adaptés à l'électroérosion et les facteurs à prendre en compte lors de leur sélection.

Matériaux conducteurs : Choix courants pour l'électroérosion

L'électroérosion à fil nécessite des matériaux conducteurs d'électricité, car le processus de coupe repose sur des décharges électriques. Les matériaux courants qui conviennent à l'électroérosion sont les suivants :

- Acier à outils: Connu pour sa dureté et sa durabilité, il est souvent utilisé dans les matrices et les moules.

- Alliages de titane: Léger et solide, idéal pour les industries aérospatiales et médicales.

- Carbure de tungstène: Extrêmement dur, convient aux applications d'outillage.

- Cuivre et Laiton: Très conducteur, utilisé pour les finitions fines mais peut générer plus de débris.

- Inconel et Hastelloy: Superalliages résistants à la chaleur et à la corrosion, souvent utilisés dans des environnements soumis à de fortes contraintes comme l'aérospatiale.

Considérations relatives à la taille de la pièce et à l'épaisseur du matériau

Lors du choix des matériaux pour l'électroérosion, la taille et l'épaisseur de la pièce à usiner sont des facteurs importants à prendre en compte :

- Épaisseur de matériau: Bien que l'électroérosion à fil soit efficace pour découper une large gamme d'épaisseurs de matériaux, son efficacité diminue avec l'augmentation de l'épaisseur. La découpe de matériaux épais prend plus de temps et peut nécessiter des remplacements de fil plus fréquents.

- Taille de la pièce: Les machines d'électroérosion de plus grande taille peuvent traiter des pièces plus grandes, mais il est important de se rappeler que les composants plus grands nécessitent également des temps de coupe plus longs. La précision de la coupe peut être maintenue même pour les grandes pièces, mais il y a des limites en termes de vitesse et de rentabilité lors de l'augmentation de la production.

L'électroérosion dans différentes industries

La capacité de l'électroérosion à fil à atteindre une grande précision et à découper des matériaux résistants en fait un outil précieux dans de nombreux secteurs. Voyons comment l'électroérosion à fil est utilisée dans certains secteurs clés.

Industrie automobile

- Composants de précision pour moteurs: L'électroérosion permet de produire des pièces de moteur aux géométries complexes et aux tolérances serrées, comme les injecteurs de carburant et les pistons.

- Composants de freinage: L'électro-érosion permet d'obtenir des pièces de frein robustes et fiables, capables de résister à des conditions extrêmes et à une utilisation répétée.

- Moules d'injection et moules de coulée sous pression: Utilisé pour créer des moules avec des détails complexes pour les pièces automobiles telles que les tableaux de bord et les pare-chocs.

- Composants pour véhicules électriques: EDM fabrique des noyaux de moteur, des connecteurs de batterie et d'autres pièces spécifiques aux véhicules électriques avec une grande précision.

Industrie médicale

- Instruments chirurgicaux: L'électroérosion crée des caractéristiques complexes et de petits trous dans les outils chirurgicaux avec une grande précision.

- Implants médicaux: Utilisé pour usiner des métaux durs comme le titane pour les implants orthopédiques (par exemple, les prothèses de hanche et de genou).

- Outils dentaires: Réalise des couronnes, des bridges et des piliers avec une excellente finitions de surface.

- Caractéristiques du complexe: Idéal pour l'usinage de composants nécessitant des tolérances serrées et une qualité de surface supérieure.

Industrie aérospatiale

- Aubes de turbine: L'électro-érosion permet d'usiner les trous de refroidissement dans les pales de turbines fabriquées en superalliages, ce qui garantit leur fiabilité à des températures élevées.

- Composants du moteur: Production de pièces précises pour les moteurs à réaction, telles que les injecteurs de carburant et les disques de compresseur.

- Pièces structurelles: Crée des supports, des cadres et des renforts qui exigent une grande précision pour la sécurité des aéronefs.

- Systèmes avioniques: Fabrication de boîtiers, de connecteurs et d'assemblages essentiels pour les systèmes électroniques.

Quels sont les facteurs clés à prendre en compte lors de l'utilisation de l'électroérosion à fil ?

Lors de l'utilisation de l'électroérosion à fil, plusieurs facteurs critiques peuvent avoir un impact sur l'efficacité et la précision du processus. Une attention particulière à ces éléments garantit des résultats optimaux et prolonge la durée de vie de votre équipement. Voici quelques éléments clés à prendre en compte.

Choix du fil

- Matériel: Le laiton est couramment utilisé pour sa rentabilité et sa conductivité, tandis que les fils revêtus (par exemple, revêtus de zinc ou stratifiés) offrent des vitesses de coupe plus rapides et de meilleurs états de surface.

- Diamètre: Les fils plus fins permettent une plus grande précision mais sont susceptibles de se casser, ce qui nécessite des vitesses de coupe plus lentes. Les diamètres courants vont de 0,0008″ à 0,012″.

- Résistance à la traction: Les fils à haute résistance résistent à la rupture sous contrainte, ce qui permet des coupes plus rapides et plus agressives.

Paramètres d'alimentation

- Durée de l'impulsion et courant: Le réglage de ces paramètres affecte la vitesse de coupe, l'état de surface et l'usure du fil. Un courant plus élevé augmente la vitesse mais peut réduire la précision.

- Cycle de travail: L'équilibre entre le temps d'allumage et le temps d'extinction garantit une production d'étincelles constante tout en évitant la surchauffe ou la rupture du fil.

- Tension: Des réglages de tension appropriés améliorent l'efficacité de la coupe et la stabilité de l'éclateur.

Positionnement des matériaux

- La stabilité: Le serrage sûr de la pièce empêche tout mouvement pendant l'usinage, ce qui garantit des coupes précises.

- Flushing: L'alignement correct avec le flux de fluide diélectrique élimine efficacement les débris, réduisant l'usure du fil et maintenant la précision.

- Considérations relatives à l'épaisseur: Les matériaux plus épais nécessitent des vitesses de coupe plus lentes et un réglage minutieux des paramètres pour maintenir la précision.

Conclusion

L'électroérosion à fil est un procédé très efficace pour réaliser des coupes de précision dans des matériaux durs et conducteurs. Il permet de créer des formes complexes et des tolérances serrées sans pression mécanique. Des facteurs clés tels que la sélection du fil, les réglages de puissance et le positionnement du matériau jouent un rôle important dans la réussite de l'opération.

Vous souhaitez savoir comment l'électroérosion à fil peut améliorer votre processus de fabrication ? Contactez-nous dès aujourd'hui pour discuter des besoins de votre projet et obtenir des conseils d'experts adaptés à vos besoins !

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.