Le moulage sous pression du zinc est un procédé de fabrication très répandu. Il s'agit de forcer le zinc fondu dans un moule sous haute pression. Cette méthode est connue pour sa précision et son efficacité. De nombreuses industries l'utilisent pour créer des pièces complexes avec des tolérances serrées. Ce procédé est rentable et permet de produire des composants durables.

Êtes-vous curieux de savoir comment fonctionne le moulage sous pression du zinc et quels sont ses avantages ? Explorons plus en détail le processus et ses avantages.

Qu'est-ce que la coulée sous pression du zinc ?

Le moulage sous pression du zinc est un processus au cours duquel du zinc fondu est injecté dans un moule en acier sous haute pression. Le moule, également appelé matrice, donne au zinc la forme de la pièce souhaitée. Une fois que le zinc a refroidi et s'est solidifié, le moule s'ouvre et la pièce est éjectée.

Le zinc joue un rôle essentiel dans le moulage sous pression. Il a un point de fusion bas, ce qui le rend plus facile à travailler. Cela réduit la consommation d'énergie au cours du processus. Le zinc a également une excellente fluidité, ce qui lui permet de remplir les détails complexes du moule.

Principales caractéristiques des alliages de zinc

Les alliages de zinc sont spécialement formulés pour le moulage sous pression. Ils offrent un équilibre entre la solidité, la dureté et la résistance à la corrosion. Voici quelques caractéristiques clés :

- Fluidité: Les alliages de zinc s'écoulent facilement dans les moules, capturant les détails les plus fins.

- Force: Ils offrent de bonnes propriétés mécaniques, ce qui rend les pièces durables.

- Stabilité dimensionnelle: Les pièces en zinc conservent leur forme et leur taille au fil du temps.

- Finition de la surface: Les alliages de zinc produisent des surfaces lisses, ce qui réduit souvent la nécessité d'une finition supplémentaire.

Alliages de zinc utilisés dans le moulage sous pression

Le choix du bon alliage a une incidence sur les performances et le coût des pièces. Chaque alliage de zinc présente des caractéristiques distinctes adaptées à des utilisations différentes.

Alliages de zamak : Composition et utilisations

Les alliages de zamak constituent la majeure partie de la production de zinc coulé sous pression. Ils contiennent du zinc et de petites quantités d'aluminium, de magnésium et de cuivre. Les types les plus courants sont les suivants :

- Zamak 3 : l'alliage standard (96% de zinc, 4% d'aluminium, plus des oligo-éléments). Il offre un bon équilibre entre résistance, fluidité et coût.

- Zamak 2 : La teneur plus élevée en cuivre augmente la résistance mais coûte plus cher.

- Zamak 5 : similaire au Zamak 3 mais avec un peu plus de cuivre pour une meilleure résistance.

- Zamak 7 : Version à faible teneur en magnésium qui résiste à la corrosion intergranulaire.

Ces alliages sont couramment utilisés dans les pièces automobiles, la quincaillerie et les produits de consommation.

Alliages ZA : Propriétés et applications

Les alliages ZA (Zinc-Aluminium) contiennent plus d'aluminium que les alliages Zamak. Cela leur confère de meilleures propriétés mécaniques :

- ZA-8 : teneur en aluminium de 8%. Plus résistant que les alliages Zamak avec de bonnes propriétés de coulée.

- ZA-12 : Aluminium 12%. Plus grande solidité et résistance à l'usure.

- ZA-27 : aluminium 27%. L'alliage de zinc le plus résistant, dont les propriétés rivalisent avec celles du bronze et de la fonte.

Les alliages ZA conviennent parfaitement aux engrenages, aux roulements et aux composants soumis à de fortes contraintes, pour lesquels la résistance est plus importante que le coût.

Comparaison des matériaux de coulée

Les alliages de zinc sont en concurrence avec d'autres matériaux de moulage sous pression tels que l'aluminium, le magnésium et le laiton. Voici comment ils se comparent :

| Propriété | Zinc | Aluminium | Magnésium | Laiton |

|---|---|---|---|---|

| Densité | 6,6 g/cm³ | 2,7 g/cm³ | 1,8 g/cm³ | 8,5 g/cm³ |

| Point de fusion | 380-390°C | 660°C | 650°C | 900-940°C |

| Résistance à la traction | 28-41 ksi | 33-45 ksi | 22-32 ksi | 35-55 ksi |

| Durée de vie relative de l'outil | Excellent | Bien | Bien | Équitable |

| Capacité de remplissage de la matrice | Excellent | Bien | Excellent | Équitable |

| Coût relatif | Modéré | Modéré | Haut | Très élevé |

| Finition de la surface | Excellent | Bien | Bien | Bien |

Comment fonctionne la coulée sous pression du zinc ?

Le processus de coulée sous pression du zinc suit une séquence fixe. Chaque étape doit se dérouler correctement pour produire de bonnes pièces.

Étape 1 : Préparation du moule

Le cycle de moulage sous pression commence par la préparation du moule. Les ouvriers pulvérisent le moule avec un lubrifiant. Cela facilite le retrait des pièces et prolonge la durée de vie du moule. Le moule se ferme ensuite et se verrouille avec une grande force pour rester fermé pendant l'injection.

Étape 2 : Injection

L'alliage de zinc est chauffé dans un four à environ 430°C (800°F). Le métal en fusion est acheminé vers un système d'injection. Un piston pousse le zinc liquide dans le moule sous haute pression, généralement de 3 000 à 10 000 psi. Le métal remplit toutes les zones de la cavité en quelques millisecondes.

Étape 3 : Refroidissement et solidification

Le zinc en fusion commence à refroidir dès qu'il touche les parois du moule. Le métal se solidifie rapidement en raison de la différence de température. Le refroidissement ne prend que quelques secondes pour les petites pièces. Le moule reste fermé pendant ce temps pour maintenir la pression sur le métal.

Étape 4 : Éjection

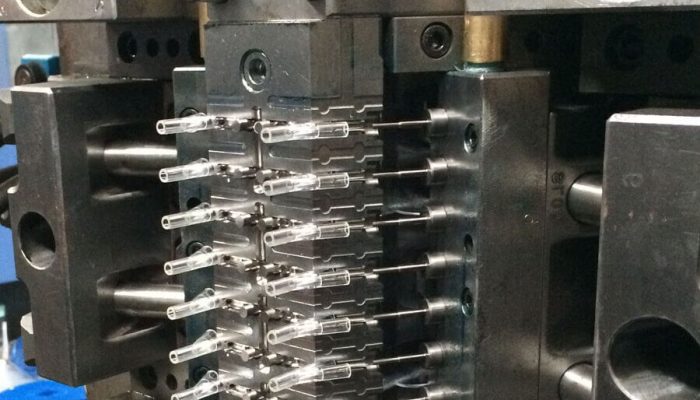

Après refroidissement, la machine ouvre le moule. Des broches d'éjection poussent la pièce solide hors de la cavité. La pièce peut être encore chaude, mais elle s'est suffisamment solidifiée pour conserver sa forme. Le système d'éjection doit fonctionner en douceur pour éviter d'endommager la pièce.

Étape 5 : Finition

La dernière étape est la finition. La pièce peut présenter des imperfections mineures telles qu'un excès de matière (bavure) ou des bords rugueux. Celles-ci sont éliminées à l'aide d'un ébarbage, affûtage, ou usinage.

Types de techniques de moulage sous pression du zinc

Les deux principales méthodes de coulée sous pression du zinc diffèrent par la manière dont le métal pénètre dans le moule. Chacune présente des avantages spécifiques pour différents projets.

Moulage sous pression à chaud

Le moulage sous pression en chambre chaude maintient le pot de fusion à l'intérieur de la machine. Le processus fonctionne de la manière suivante :

- Le zinc fond dans un four intégré à la machine

- Un piston hydraulique pousse vers le bas dans une chambre reliée au bain de métal.

- Le métal en fusion est ainsi propulsé dans le moule par un col de cygne et une buse.

- Après refroidissement, le piston se retire, ce qui permet au métal de remplir la chambre.

Le moulage en chambre chaude permet des cycles rapides et une moindre oxydation du métal. Le point de fusion bas du zinc le rend parfait pour cette méthode. La plupart des pièces en zinc sont coulées en chambre chaude.

Moulage sous pression en chambre froide

Le moulage sous pression en chambre froide sépare le creuset de la machine. Le processus fonctionne différemment :

- Le zinc fond dans un four séparé

- Les ouvriers versent ou pompent du métal en fusion dans une chambre d'injection.

- Un piston hydraulique pousse le métal par le côté dans le moule.

- Après refroidissement, la machine éjecte la pièce et le processus se répète

La coulée en chambre froide expose davantage le métal à l'air, mais supporte mieux les températures élevées. Cette méthode est plus courante pour l'aluminium, mais elle fonctionne pour les alliages de zinc dont le point de fusion est plus élevé, comme le ZA-27.

Outillage et conception des moules pour la coulée sous pression du zinc

La conception de l'outillage et du moule est essentielle au succès du moulage sous pression du zinc. Un moule bien conçu garantit des pièces de haute qualité et une production efficace. Examinons les principaux aspects de la conception des moules et leur impact sur le processus.

Conception des moules pour la coulée sous pression du zinc

La conception du moule commence par la compréhension des exigences de la pièce. Les ingénieurs créent un modèle 3D de la pièce et conçoivent le moule en fonction de ce modèle. Le moule se compose de deux moitiés : la moitié fixe (matrice du couvercle) et la moitié mobile (matrice de l'éjecteur).

Les éléments clés à prendre en compte dans la conception des moules sont les suivants :

- Géométrie des pièces: Le moule doit reproduire fidèlement la forme de la pièce, y compris les détails les plus fins.

- Angles d'ébauche: De légers angles sont ajoutés aux parois de la pièce pour faciliter l'éjection.

- Système de portillon: Les canaux sont conçus pour permettre au zinc fondu de s'écouler dans la cavité du moule.

- Système de refroidissement: Des canaux sont ajoutés pour contrôler la vitesse de refroidissement et éviter les défauts.

Le moule est ensuite usiné à partir d'acier trempé. La précision est essentielle pour que le moule produise des pièces de qualité constante.

Sélection des matériaux pour les moules de coulée sous pression

Le matériau utilisé pour les moules doit résister à des températures et des pressions élevées. L'acier trempé est le choix le plus courant pour les moules de coulée de zinc sous pression.

Pourquoi de l'acier trempé ?

- Durabilité: Il peut supporter les contraintes répétées de l'injection à haute pression.

- Résistance à la chaleur: Il conserve sa forme à des températures élevées.

- Précision: Il permet des tolérances serrées et des détails fins.

D'autres matériaux, comme le cuivre au béryllium, sont parfois utilisés pour des composants spécifiques du moule. Ces matériaux offrent une meilleure conductivité thermique, ce qui permet de refroidir les zones critiques du moule.

Avantages de la coulée sous pression du zinc

Le moulage sous pression du zinc offre de nombreux avantages par rapport à d'autres méthodes de formage des métaux. Ces avantages en font un excellent choix pour de nombreuses applications.

Avantages en termes de coûts

Le point de fusion bas du zinc permet d'économiser de l'énergie pendant la production. Le moulage sous pression du zinc nécessite moins d'entretien des moules que le moulage de l'aluminium ou du magnésium. Les pièces ne nécessitent souvent qu'une finition minimale, ce qui réduit les coûts de main-d'œuvre.

Flexibilité de la conception

Le moulage sous pression du zinc permet de produire des formes complexes avec des parois minces jusqu'à 0,03 pouce (0,8 mm). Les pièces peuvent inclure des détails tels que du texte, des logos et des fils directement à partir du moule. Il est possible de combiner plusieurs pièces en une seule, ce qui permet de réduire les coûts de production. assemblée temps.

Efficacité de la production

Les cycles de moulage sous pression du zinc sont rapides - généralement de 15 à 60 secondes par pièce. Les moules durent plus longtemps avec le zinc qu'avec d'autres métaux. Le processus est hautement reproductible, avec des variations minimes d'une pièce à l'autre.

Finition de la surface et qualité

Les pièces coulées en zinc présentent des surfaces lisses dès le moulage. Elles peuvent être facilement plaquées, peintLes pièces en fonte ont une bonne précision dimensionnelle, avec des tolérances aussi étroites que ±0,001 pouce (0,025 mm). Les pièces moulées ont une bonne précision dimensionnelle avec des tolérances aussi étroites que ±0,001 pouce (0,025 mm).

Limites de la coulée sous pression du zinc

Malgré ses nombreux avantages, le moulage sous pression du zinc présente certains inconvénients. Les comprendre peut vous aider à déterminer s'il convient à votre projet.

Contraintes matérielles

Le zinc est plus lourd que l'aluminium ou le magnésium, ce qui peut poser un problème pour les applications sensibles au poids. La solidité et la résistance à la chaleur du zinc sont inférieures à celles de certains autres métaux. La température maximale de fonctionnement des pièces en zinc est généralement d'environ 110°C (230°F).

Limites de taille et d'épaisseur des parois

Il existe des limites de taille pratiques - la plupart des pièces de zinc moulées sous pression pèsent moins de 4,5 kg. L'épaisseur minimale de la paroi est d'environ 0,03 pouce (0,8 mm). Les pièces de grande taille peuvent poser des problèmes de flux de matière et de refroidissement.

Applications courantes des pièces moulées sous pression en zinc

Les pièces moulées sous pression en zinc sont utilisées dans de nombreux produits de différentes industries. Leur polyvalence leur permet de s'adapter à d'innombrables applications.

Composants automobiles

Les pièces automobiles moulées sous pression en zinc comprennent les poignées de porte, les boîtiers de serrure et les supports de rétroviseur. Les pièces de moteur telles que les corps de carburateur et les composants du système d'alimentation en carburant utilisent souvent le zinc. Les garnitures intérieures bénéficient du poids et de la qualité de finition du zinc.

Électronique et matériel

Les boîtiers électroniques et les dissipateurs thermiques utilisent le zinc pour ses propriétés de blindage EMI. Les articles de quincaillerie tels que les charnières, supports, et fixations sont des applications typiques du zinc. Les composants électroniques grand public, tels que les connecteurs et les cadres, sont souvent moulés en zinc.

Produits de consommation

Les composants des appareils de cuisine comportent souvent des pièces en zinc moulé sous pression. Les composants d'outils tels que les poignées, les gâchettes et les boîtiers d'engrenage utilisent le zinc. Les accessoires de salle de bains et la quincaillerie contiennent souvent des pièces en zinc moulées sous pression.

Conclusion

Le moulage sous pression du zinc est un procédé de fabrication fiable qui permet de créer des pièces métalliques complexes et précises avec une excellente finition de surface. Son point de fusion bas le rend économe en énergie, tandis que les propriétés du matériau lui confèrent une bonne résistance et une bonne reproduction des détails.

Vous souhaitez savoir si le moulage sous pression du zinc est adapté à votre prochain projet ? Contactez notre équipe d'ingénieurs dès aujourd'hui pour une consultation et un devis gratuits.

FAQ

Le zinc moulé sous pression est-il solide ?

Oui, les pièces en zinc moulées sous pression sont substantielles. Les alliages de zinc, comme le Zamak et le ZA, offrent de bonnes propriétés mécaniques. Ils offrent un équilibre entre la résistance, la dureté et la durabilité.

Le zinc moulé sous pression rouille-t-il ?

Les pièces en zinc moulé sous pression sont très résistantes à la rouille. Le zinc forme naturellement une couche protectrice d'oxyde de zinc lorsqu'il est exposé à l'air. Cette couche empêche la poursuite de la corrosion.

Le zinc moulé sous pression peut-il être soudé ?

Oui, mais c'est un défi. Le zinc moulé sous pression a un point de fusion bas, ce qui le rend susceptible de se déformer ou de se fissurer sous l'effet d'une chaleur élevée. Les méthodes de soudage traditionnelles ne conviennent généralement pas. Toutefois, des matériaux spécialisés tels que le Super Alloy 1 peuvent être utilisés pour assembler efficacement des pièces en zinc moulé sous pression.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.