De nombreux ingénieurs et concepteurs ont du mal à transformer rapidement leurs idées en pièces précises. Le fraisage CNC résout ce problème. Il accélère l'usinage, garantit la précision et convient à différents matériaux. Il permet de fabriquer des pièces personnalisées rapidement et de manière reproductible, même en petites séries.

Si vous voulez savoir comment le détourage CNC peut profiter à votre production, lisez ce guide pour obtenir plus de détails pratiques et d'informations utiles. Ce guide aborde tous les aspects, des principes de base aux applications pratiques, pour vous aider à comprendre rapidement cette puissante méthode d'usinage.

Qu'est-ce que le détourage CNC ?

Le détourage CNC est un processus de coupe piloté par ordinateur. Il utilise une mèche en rotation pour couper des matériaux le long d'une trajectoire précise. La machine lit un fichier de conception numérique et suit ensuite le parcours d'outil programmé pour façonner la pièce.

Cette méthode fonctionne le mieux pour les pièces plates et 2,5D. Elle prend en charge les plastiques, le bois, l'aluminium, la mousse, etc. Elle est utilisée pour les enseignes, les panneaux, les boîtiers et les prototypes. La machine peut répéter le même travail à l'infini avec peu de variations.

Comment fonctionne le fraisage CNC : Étape par étape

Le fraisage CNC transforme les dessins numériques en pièces physiques grâce à un processus précis et automatisé. Voici comment cela se passe :

Préparation de la conception et logiciels de CAO

La première étape consiste à créer un dessin numérique à l'aide d'un logiciel de CAO. Ce dessin montre la forme, la taille et les découpes de la pièce. En fonction des besoins du produit, les concepteurs ajoutent des trous, des courbes et des arêtes.

Programmation FAO et création de parcours d'outils

Une fois la conception prête, elle est importée dans le logiciel de FAO. Le logiciel crée alors un parcours d'outil. Le logiciel de FAO génère ensuite un code G basé sur ces paramètres. Le code G est le fichier final que la défonceuse lit.

Configuration et étalonnage de la machine

L'opérateur charge le matériau sur le banc et le verrouille en place. Ensuite, le bon outil de coupe est installé dans la broche. La machine doit être mise à zéro, c'est-à-dire que le point de départ des axes X, Y et Z doit être réglé. L'opérateur peut également vérifier l'alignement et l'affûtage de l'outil.

Fraisage et découpage réels

Une fois que tout est réglé, l'opérateur charge le fichier de code G et démarre la machine. La défonceuse se déplace le long de la trajectoire programmée et découpe le matériau couche par couche.

Finition et contrôle de la qualité

Après la découpe, la pièce est retirée de la machine. Elle peut nécessiter quelques finitions - ponçage des bords rugueux, éliminer les bavuresou le nettoyage de la poussière. Il est ensuite soumis à un contrôle de qualité. L'opérateur vérifie les mesures, la taille des trous et la qualité de la coupe.

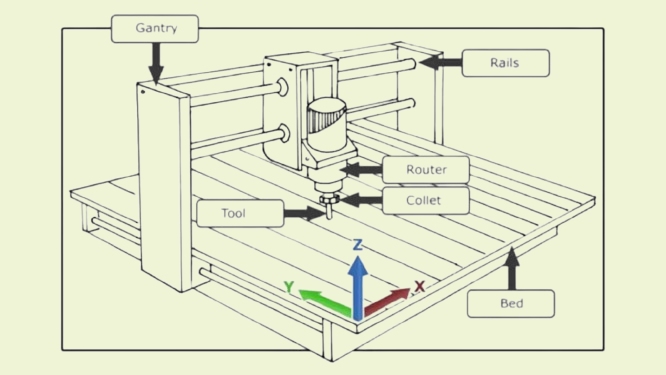

Quels sont les principaux composants d'une défonceuse à commande numérique ?

Chaque toupie CNC comporte quelques pièces maîtresses qui fonctionnent ensemble. Ces composants déterminent la précision, la stabilité et la rapidité de la machine.

Cadre et table

Le cadre maintient tout en place. Il doit être solide et stable. Un cadre rigide réduit les vibrations pendant la coupe. Moins de vibrations signifie une meilleure qualité des pièces.

La table est l'endroit où repose le matériau. Certaines tables utilisent l'aspiration par le vide pour maintenir le matériau. D'autres utilisent des pinces. Une table plane et solide empêche le matériau de bouger.

Système de portique

Le portique est le pont mobile situé au-dessus de la table. Il porte la broche le long des axes X et Y. Un portique solide empêche la flexion pendant le mouvement.

Certaines défonceuses utilisent des portiques simples, tandis que d'autres utilisent des portiques à double entraînement pour plus de stabilité. Plus les mouvements du portique sont fluides, meilleure est la coupe finale.

Broches et moteurs

La broche maintient et fait tourner l'outil de coupe. Elle coupe le matériau au fur et à mesure qu'elle se déplace. Les broches ont des puissances différentes, mesurées en chevaux ou en kilowatts.

Plus de puissance signifie une coupe plus rapide et des passes plus profondes. La vitesse de la broche a également son importance. Une vitesse de rotation élevée est préférable pour les détails fins et les matériaux tendres. Les moteurs contrôlent la broche et le mouvement de la défonceuse.

Porte-outils et outils de coupe

Les porte-outils relient les outils de coupe à la broche. Ils doivent maintenir les outils fermement pour éviter toute oscillation. Les types les plus courants sont les pinces de serrage ER ou les porte-outils ISO.

Les outils de coupe se présentent sous de nombreuses formes : coupes droites, coupes angulaires, etc, gravureet bien d'autres choses encore. Le bon outil dépend du matériau et de la conception.

Contrôleurs et interfaces CNC

Le contrôleur est le cerveau du routeur. Il lit le code G et indique à la machine ce qu'elle doit faire. Il envoie également des commandes aux moteurs, aux broches et à d'autres systèmes.

L'interface est la façon dont l'opérateur contrôle le routeur. Certains systèmes utilisent des écrans tactiles, d'autres des logiciels sur PC. Une interface simple facilite l'utilisation de la machine.

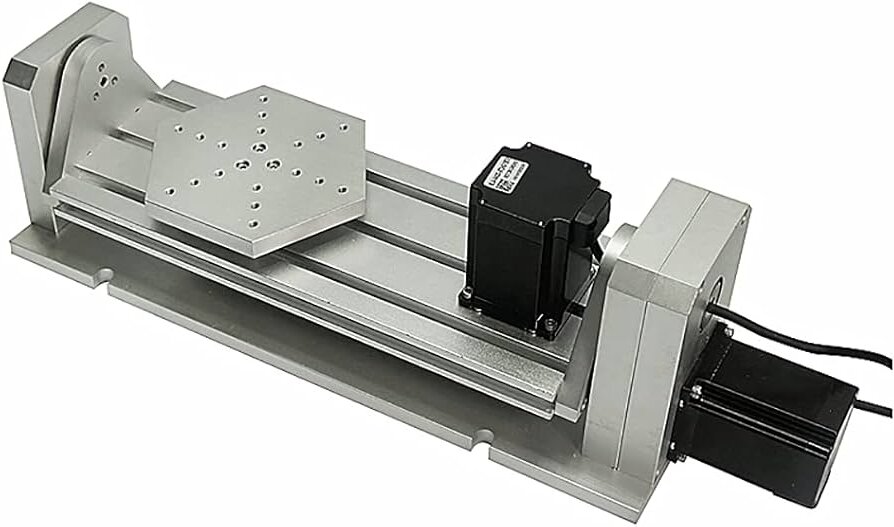

Systèmes d'entraînement : Moteurs pas à pas et servomoteurs

Les défonceuses CNC se déplacent à l'aide de moteurs pas à pas ou de servomoteurs. Les moteurs pas à pas sont moins chers, se déplacent par étapes fixes et conviennent pour les travaux de base.

Les servomoteurs coûtent plus cher mais permettent des mouvements plus fluides, plus rapides et plus précis. Ils conviennent mieux aux travaux complexes ou aux longues séries.

Types et classification des toupies CNC

Les défonceuses CNC se présentent sous différentes formes pour répondre à des besoins variés. Voyons comment elles sont classées.

Basé sur la structure de la machine

Défonceuses CNC à portique

Les défonceuses à portique sont dotées d'une table fixe et d'un portique mobile. Le portique maintient la tête de coupe et se déplace sur la pièce. Cette conception convient aux pièces de grande taille. Elle est stable et peut effectuer des travaux à grande vitesse.

Ces défonceuses sont courantes dans les industries qui travaillent avec des feuilles entières de matériau. Elles sont idéales pour les enseignes, les panneaux et les pièces de mobilier.

Toupies CNC à table mobile

Dans ce cas, le portique reste immobile tandis que la table se déplace d'avant en arrière pour façonner la pièce. Cette configuration offre une grande précision car les pièces mobiles sont plus légères.

Les défonceuses à table mobile sont plus adaptées aux petites pièces ou aux travaux à faible tolérance. Elles occupent moins d'espace au sol dans certaines configurations, mais peuvent être plus lentes pour les gros travaux.

En fonction de la configuration de l'axe

Défonceuses CNC à trois axes

Ces routeurs se déplacent dans trois directions : X (de gauche à droite), Y (d'avant en arrière) et Z (de haut en bas). C'est le type le plus courant.

Les machines à trois axes conviennent aux pièces plates et aux travaux en 2,5D. Elles sont utilisées pour la découpe, la gravure et l'usinage de poches. La plupart des travaux d'usage général utilisent cette configuration.

Défonceuses CNC multiaxes (4, 5 et plus)

Ces machines ont des mouvements supplémentaires, comme la rotation ou l'inclinaison. Un quatrième axe peut faire tourner le matériau, et un cinquième axe peut faire basculer l'outil de coupe lui-même.

Cela permet de réaliser des formes complexes et des coupes sur plusieurs côtés sans avoir à retourner la pièce. Les défonceuses multiaxes sont utilisées dans l'aérospatiale, l'automobile et les travaux de conception haut de gamme.

Sur la base de l'application des matériaux

Défonceuses CNC pour le travail du bois

Ces défonceuses sont conçues pour couper du bois, du MDF, du contreplaqué et d'autres matériaux similaires. Elles travaillent rapidement et ont des vitesses de broche élevées. Des systèmes de dépoussiérage sont souvent intégrés. Elles sont courantes dans les ateliers de fabrication de meubles, d'ébénisterie et de signalisation.

Défonceuses CNC pour métaux

Les défonceuses pour métaux ont besoin d'une plus grande puissance et d'un cadre plus solide. Elles ont souvent des vitesses de broche plus faibles mais un couple plus élevé. Elles travaillent l'aluminium, le laiton et d'autres métaux non ferreux. Les fraiseuses à commande numérique sont plus adaptées aux métaux durs comme l'acier.

Défonceuses CNC pour plastiques et composites

Ces défonceuses sont utilisées pour couper des feuilles de plastique, de l'acrylique, du PVC, de la fibre de carbone et de la fibre de verre. La vitesse de la broche et le choix de l'outil sont essentiels pour éviter de faire fondre ou d'ébrécher le matériau. Elles sont utilisées dans l'emballage, les intérieurs automobiles et les boîtiers de produits.

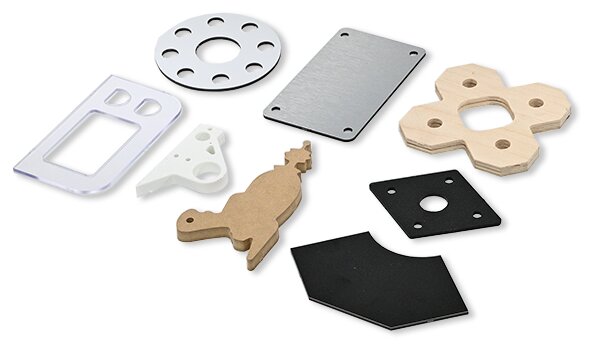

Quels sont les matériaux que les fraiseuses CNC peuvent découper ?

Les défonceuses CNC peuvent découper de nombreux types de matériaux en feuilles. Il s'agit notamment de

- Aluminium

- Acier

- Cuivre

- Laiton

- Plastiques tels que l'ABS, l'acrylique ou le polycarbonate

- Bois et MDF

- Panneaux de mousse

- Composites

Avantages du fraisage CNC

Le détourage CNC apporte de nombreux avantages à la production moderne. Il permet de fabriquer de meilleures pièces plus rapidement, avec moins d'efforts et plus de contrôle.

Précision et répétabilité

Les fraiseuses CNC suivent les instructions exactes du fichier de conception. Chaque coupe est précise à la fraction de millimètre près. Une fois réglée, la machine peut répéter la même pièce à plusieurs reprises sans aucune différence.

Rapidité et efficacité

Une fois programmées, les défonceuses CNC travaillent rapidement. Elles passent rapidement d'une coupe à l'autre et traitent des formes complexes en une seule fois. Une coupe plus rapide signifie plus de production avec moins de temps d'arrêt.

Réduction des déchets et des coûts

La précision des coupes permet de réduire le gaspillage de matière. Les erreurs sont rares, ce qui réduit le nombre de pièces mises au rebut. L'utilisation efficace des matériaux et du temps permet de réduire les coûts globaux.

Flexibilité et polyvalence de la production

Les défonceuses CNC travaillent avec de nombreux matériaux, tels que le bois, le plastique et l'aluminium. Une seule machine peut effectuer de nombreux travaux différents. Vous pouvez passer d'une pièce à l'autre en chargeant un nouveau fichier.

Amélioration de la sécurité et réduction du travail manuel

L'opérateur reste à une distance de sécurité pendant que le routeur travaille. Les protections et les enceintes maintiennent les pièces mobiles à l'écart des mains, réduisant ainsi les efforts physiques et aidant les travailleurs à rester efficaces et en sécurité.

Limites et défis de l'usinage CNC

Si le défonçage CNC offre de nombreux avantages, il n'est pas parfait. Lorsque vous planifiez votre installation, tenez compte de certaines limites et de certains problèmes.

Coût initial et investissement

Une défonceuse CNC de qualité coûte cher au départ. Vous devez acheter la machine, le logiciel et les outils. Les défonceuses plus grandes ou à plusieurs axes coûtent encore plus cher.

Complexité des opérations et de la formation

L'utilisation d'une défonceuse CNC n'est pas entièrement automatique. Les opérateurs doivent savoir comment concevoir des pièces, créer des parcours d'outils et gérer la configuration de la machine.

Exigences en matière de maintenance et problèmes liés aux temps d'arrêt

Comme toute machine, les défonceuses CNC ont besoin d'être entretenues. Les outils de coupe s'usent, la poussière s'accumule et les moteurs, les broches et les entraînements doivent être contrôlés régulièrement. En cas de défaillance, la production s'arrête.

Limitations de l'épaisseur et de la dureté des matériaux

Les défonceuses CNC conviennent mieux aux matériaux souples et moyens. Les métaux épais ou les alliages durs sont difficiles à découper avec une défonceuse.

Applications et industries desservies par le détourage CNC

Le fraisage CNC est utilisé dans de nombreux secteurs. Il permet de créer des pièces précises, propres et prêtes pour la production ou la vente.

Travail du bois et fabrication de meubles

Les défonceuses CNC découpent le contreplaqué, le MDF, le bois dur et d'autres matériaux liés à l'ameublement. Elles fabriquent également des portes d'armoires, des étagères, des panneaux et des garnitures décoratives.

Industrie de la fabrication d'enseignes et de la publicité

Les défonceuses coupent la mousse, l'acrylique, le PVC et l'aluminium. signes. Ils créent des lettres, des logos et des panneaux lumineux aux bords nets.

Travail des métaux et fabrication de tôles

Les défonceuses CNC découpent l'aluminium et d'autres métaux tendres pour en faire des pièces de rechange. enceintes, panneaux, et supports. Ils permettent de façonner des tôles plates aux contours complexes.

Prototypage et développement de produits

Les concepteurs utilisent des fraiseuses CNC pour fabriquer prototypes rapides. Ils testent la taille, la forme et la fonction avant la production en série.

Industries aérospatiale et automobile

Les défonceuses CNC découpent des matériaux légers tels que les composites, la fibre de carbone et l'aluminium. Ces pièces sont utilisées dans les panneaux intérieurs, les conduits et les boîtiers.

Fabrication de bateaux et d'embarcations

Les constructeurs de bateaux utilisent des défonceuses pour découper les panneaux en fibre de verre, les matériaux de base et les pièces intérieures. Le défonçage CNC permet de façonner les cloisons, les sièges et les écoutilles.

Fraisage CNC et fraisage : Quelle est la différence ?

Défonçage CNC et Fraisage CNC se ressemblent, mais elles ont des fonctions différentes. Les principales différences proviennent de la conception de la machine, des matériaux qu'elle manipule et de la manière dont elle coupe.

Les défonceuses CNC se déplacent plus rapidement. Elles utilisent des broches à grande vitesse pour les matériaux plus souples comme le bois, le plastique et l'aluminium. Les défonceuses sont idéales pour le travail en feuille, les modèles plats et les formes 2,5D.

Les fraiseuses CNC sont plus solides et plus rigides. Elles traitent les métaux durs comme l'acier et le titane. Les fraiseuses utilisent des vitesses de broche plus faibles mais un couple plus élevé. Elles découpent des poches profondes, des filets fins et des caractéristiques à tolérance serrée.

Les défonceuses sont plus légères et disposent généralement d'une structure à portique. Les fraiseuses sont plus lourdes et utilisent une table fixe avec une tête d'outil mobile. Les fraiseuses peuvent également effectuer des coupes plus complexes en 3D.

| Caractéristique | Fraisage CNC | Fraisage CNC |

|---|---|---|

| Meilleur pour | Bois, plastique, mousse, métaux doux (aluminium) | Métaux durs (acier, titane), coupes détaillées |

| Structure de la machine | Châssis léger de type portique | Cadre robuste et rigide de type colonne |

| Vitesse de broche | Vitesse élevée, faible couple | Basse vitesse, couple élevé |

| Épaisseur de matériau | Mince à moyen | Moyennement épais à épais |

| Style de coupe | Passes rapides et peu profondes | Coupes lentes et profondes |

| Niveau de précision | Modéré | Haute précision et tolérances plus étroites |

| Mouvement de l'axe | Généralement 3 axes ou 3+1 | 3, 4 ou 5 axes avec plus de flexibilité |

| Type d'application | Fabrication d'enseignes, travail du bois, panneaux | Pièces mécaniques, moules, matrices |

| Outillage | Petits morceaux, supports simples | Fraises plus grandes, porte-outils perfectionnés |

| Configuration et fonctionnement | Plus facile à mettre en place, temps de cycle plus rapide | Nécessité d'une préparation qualifiée, temps de cycle plus lent |

Conclusion

Le routage CNC est un moyen rapide, précis et flexible de couper et de façonner le bois, le plastique et l'aluminium. Il utilise des outils contrôlés par ordinateur pour suivre des dessins numériques avec une grande précision. Ce procédé est idéal pour la fabrication de pièces sur mesure, de prototypes, d'enseignes, de panneaux, etc.

Vous recherchez une solution de fraisage CNC adaptée aux besoins de votre projet ? Parlez-nous de votre conception, de vos matériaux ou de votre quantité cible - notre équipe vous aidera à trouver l'approche la meilleure et la plus rentable. Contactez-nous dès aujourd'hui pour un devis rapide et une assistance experte.

FAQ

Quelle est la différence entre une toupie CNC et une broche ?

Une défonceuse CNC est une machine qui se déplace le long de trajectoires programmées pour couper ou façonner des matériaux. La broche n'est qu'une partie de la défonceuse. C'est le moteur qui fait tourner l'outil de coupe. Tandis que la défonceuse déplace l'outil, la broche fournit la puissance et la rotation nécessaires à la découpe.

Puis-je utiliser n'importe quelle mèche de toupie pour les toupies à commande numérique ?

Tous les embouts de toupie ne conviennent pas. Vous avez besoin de mèches conçues pour une utilisation CNC. Ces mèches sont conçues pour supporter des vitesses élevées et des coupes continues. L'utilisation de mèches de défonceuses manuelles ordinaires peut entraîner des coupes médiocres ou la casse de l'outil.

Quel est le coût typique d'une défonceuse CNC ?

Les prix des toupies CNC varient. Les machines de bureau d'entrée de gamme commencent aux alentours de $2,000-$5,000. Les machines de milieu de gamme destinées aux petites entreprises peuvent coûter de 1 4 T 10 000 à 1 4 T 30 000. Les toupies de qualité industrielle dotées de grands plateaux et de fonctions multi-axes peuvent dépasser les $50 000.

Combien de temps faut-il pour apprendre le routage CNC ?

La plupart des gens peuvent apprendre les bases en quelques semaines. La pratique quotidienne permet de se familiariser avec la conception CAO, la programmation FAO et le réglage des machines en 1 à 2 mois. La maîtrise complète prend plus de temps, en particulier pour les projets complexes.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.