Les fabricants ont besoin de finitions précises et de haute qualité sur les pièces cylindriques. Les méthodes de rectification traditionnelles nécessitent des réglages importants et des ajustements continus, ce qui ralentit la production. La rectification sans centre résout ce problème en éliminant le besoin d'un point central fixe, en réduisant les erreurs et en améliorant l'efficacité.

Contrairement à la rectification conventionnelle, la rectification sans centre ne nécessite pas de serrage, ce qui accélère le processus. Elle est largement utilisée dans les industries qui exigent la production en grande quantité de pièces de précision, telles que l'aérospatiale, l'automobile et le secteur médical.

Qu'est-ce que la rectification sans centre ?

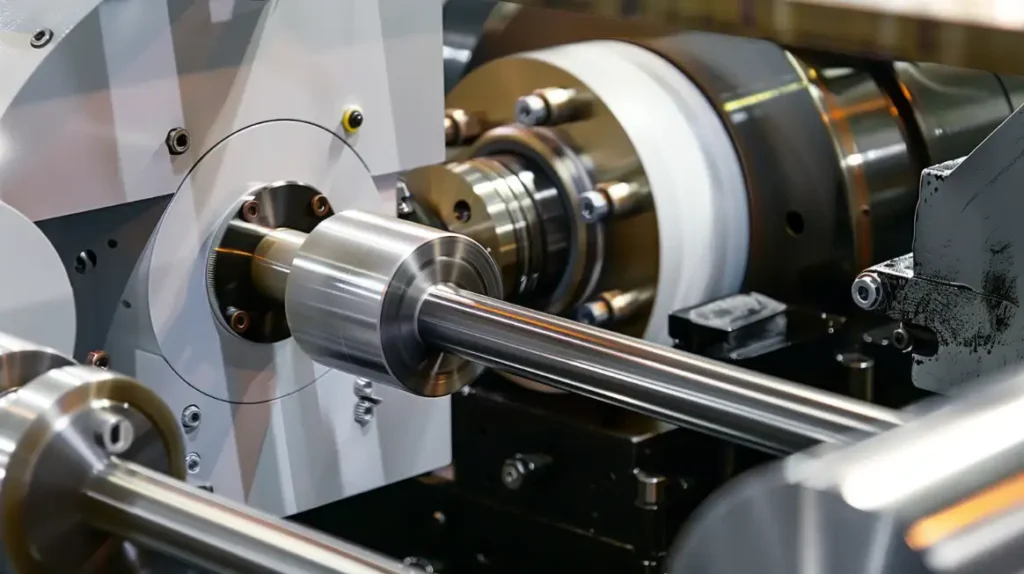

La rectification sans centre est un processus de réduction des matériaux qui utilise une meule pour enlever de la matière sur le diamètre extérieur d'une pièce. Elle utilise une meule abrasive en rotation pour couper la matière à l'extérieur d'une pièce. Contrairement à d'autres méthodes, il n'est pas nécessaire d'utiliser des pinces ou des centres pour maintenir la pièce en place.

Comme il ne nécessite pas de centrage, le réglage est plus rapide et plus efficace. Il permet également d'obtenir un produit final plus rond et plus précis. Le processus permet de contrôler étroitement la vitesse et le mouvement de la pièce à usiner, ce qui permet d'obtenir des résultats très précis.

La différence essentielle par rapport à la rectification traditionnelle est l'absence de dispositifs de fixation. Dans la rectification cylindrique, la pièce tourne entre des centres fixes. La rectification sans centre s'appuie sur les meules et la lame pour positionner et faire tourner la pièce. Elle est donc plus rapide et mieux adaptée à la production en grande série.

Composants essentiels d'une rectifieuse sans centre

La précision repose sur trois éléments essentiels qui fonctionnent en parfaite harmonie :

La meule : Composition et rôle

La meule est l'outil de coupe abrasif. Elle est constituée de grains d'oxyde d'aluminium ou de carbure de silicium liés entre eux. La meule tourne rapidement, enlevant de la matière pour obtenir des tolérances serrées et des finitions lisses.

Roue de régulation

La meule de réglage contrôle la rotation de la pièce et la vitesse d'avance. Elle tourne plus lentement que la meule et a une adhérence en caoutchouc ou en résine.

Travail Repos Lame

La lame porte-pièce soutient la pièce pendant le meulage. Elle est placée entre les meules de rectification et de réglage. La lame est généralement fabriquée en acier trempé ou en carbure pour des raisons de durabilité et de précision.

Comment fonctionne le meulage sans centre ?

La rectification sans centre permet d'enlever de la matière sur des pièces cylindriques sans les maintenir en place. Elle utilise deux meules et un système de support simple pour atteindre la précision. Voici comment elle fonctionne, étape par étape :

Chargement des pièces

- L'opérateur place la pièce sur le lame du repose-travail entre la meule et la roue de régulation.

- Aucun serrage ou centrage n'est nécessaire - la pièce est posée librement.

Rotation des roues et contact

- Le meule (plus grand, abrasif) tourne à grande vitesse, coupant la matière de la pièce.

- Le roue de régulation (plus petit, lié au caoutchouc) tourne plus lentement, contrôlant la rotation de la pièce et la vitesse d'avance.

Enlèvement de matière

- Lorsque les roues tournent, la pièce tourne et se déplace vers l'avant (en broyage en continu) ou reste en place (en broyage en entrée).

- La meule enlève l'excédent de matière, ce qui permet d'obtenir le diamètre et la finition souhaités.

Alimentation continue ou contrôlée

- Broyage en continu : Les pièces passent automatiquement dans les roues, ce qui est idéal pour les pièces longues et uniformes.

- Broyage en amont : Les meules se déplacent vers l'intérieur pour meuler des formes complexes ou des diamètres étagés.

Résultat final

- La pièce finie sort avec une surface lisse, précise et sans bavure.

- Il n'y a pas de marques de mandrin ni de distorsions puisqu'il n'y a pas de serrage.

Types de rectification sans centre

La rectification sans centre offre des solutions polyvalentes pour l'usinage de précision. Deux techniques principales permettent de relever différents défis de fabrication : la rectification en continu et la rectification en profondeur.

Broyage en continu

La rectification en continu est utilisée pour les pièces longues et cylindriques d'un diamètre constant. La pièce se déplace continuellement entre les meules de rectification et de réglage, sans s'arrêter.

- La roue de régulation pousse la pièce vers l'avant tandis que la meule enlève de la matière.

- Idéal pour la production en série d'arbres, de tiges et de tubes.

- Rapide et efficace, mais inadapté aux pièces de forme complexe ou de diamètre variable.

Broyage à l'entrée

La rectification en avance est utilisée pour les pièces de forme complexe ou de diamètre variable. Au lieu d'être alimentée par la machine, la pièce est maintenue pendant que la machine est en train de la rectifier. affûtage La roue se déplace pour enlever le matériau.

- Il convient mieux aux pièces comportant des marches, des épaulements ou des cônes.

- Permet le meulage de précision de sections spécifiques.

- Il nécessite plus de temps d'installation mais fournit des résultats très précis.

Spécifications techniques

| Paramètres | Gamme typique | Notes |

|---|---|---|

| Rugosité de surface | 0,1 - 1,6 μm | Dépend de l'abrasion de la meule et des paramètres du processus |

| Précision dimensionnelle | ±0,01 mm | Capacité de haute précision |

| Compatibilité des matériaux | Métaux, céramiques, aciers trempés | Traitement polyvalent des matériaux |

| RPM typique | 1500 - 3500 | Varie en fonction du matériau et des spécifications de la roue |

Paramètres clés affectant la rectification sans centre

La précision de la rectification sans centre dépend de l'attention méticuleuse portée à plusieurs paramètres critiques. La compréhension de ces facteurs garantit des performances optimales et la qualité des pièces.

Réglage et alignement de la machine

Un réglage précis est la base d'une rectification exacte. Un mauvais alignement entraîne des défauts, un gaspillage de matériau et une qualité inégale des pièces. Des réglages appropriés garantissent un fonctionnement en douceur, des vibrations minimales et des résultats précis.

Les erreurs d'installation les plus courantes et leurs conséquences

- Hauteur de lame incorrecte: Provoque un broyage irrégulier et une mauvaise circularité.

- Désalignement des roues: Cela entraîne une chaleur excessive, des défauts de surface et un dimensionnement imprécis.

- Angle d'alimentation incorrect: Affecte le mouvement de la pièce, entraînant des variations de diamètre et de finition.

Considérations matérielles

Ce procédé fonctionne bien avec les métaux tels que l'acier, l'aluminium, le laiton et le titane. Les céramiques et les plastiques durs peuvent également être meulés à l'aide de meules spécialisées.

Défis matériels et solutions

- Métaux durs: Nécessitent des abrasifs agressifs pour éviter une usure excessive des roues.

- Matériaux souples: Un contrôle minutieux de la pression est nécessaire pour éviter les déformations.

- Matériaux sensibles à la chaleur: Exiger des vitesses de meulage contrôlées pour éviter les dommages thermiques.

Sélection et dressage des roues

- Meule: Le matériau et la taille des grains déterminent l'efficacité de la coupe et l'état de surface. L'oxyde d'aluminium et le carbure de silicium sont des choix courants.

- Roue de régulation: Contrôle l'avance et la rotation de la pièce. La dureté et la composition affectent la précision et la stabilité.

Pourquoi le dressage régulier des roues est essentiel

Les meules s'usent avec le temps, ce qui réduit la précision de la coupe. Un dressage régulier rétablit l'acuité, élimine les débris et maintient la meule dans une forme optimale. Cela permet d'obtenir des résultats constants et de prolonger la durée de vie de la meule.

Applications de la rectification sans centre

La rectification sans centre a révolutionné la fabrication de précision dans de nombreuses industries. Sa capacité à produire des composants cohérents et de haute qualité en fait un processus essentiel pour l'ingénierie de pointe.

Industrie automobile

La rectification sans centre est largement utilisée dans la construction automobile pour produire des arbres de précision, des pistons et des composants de transmission. Elle garantit des tolérances serrées, des surfaces lisses et une grande efficacité de production. Ce procédé permet de produire en masse des pièces de moteur et de transmission avec une qualité constante.

Secteur aérospatial

Les composants aéronautiques exigent une précision et une durabilité extrêmes. La rectification sans centre est utilisée pour les pièces des trains d'atterrissage, les arbres de turbine et les composants des systèmes hydrauliques. Elle garantit des dimensions uniformes et des finitions lisses, améliorant ainsi les performances et la fiabilité des applications aérospatiales critiques.

Instruments médicaux et de précision

Les dispositifs médicaux et les outils chirurgicaux exigent une grande précision. La rectification sans centre est utilisée pour la fabrication d'aiguilles, de fils de guidage et d'implants orthopédiques. Elle permet d'obtenir des finitions de surface ultrafines et des dimensions précises, ce qui garantit la sécurité et la fiabilité des instruments médicaux.

Autres utilisations industrielles

De nombreuses industries ont recours à la rectification sans centre pour les composants de haute précision. Elle est utilisée dans la fabrication de roulements, l'hydraulique, l'électronique et la production de machines lourdes. Ce procédé est idéal pour produire des rouleaux, des axes et des tubes efficaces et de qualité constante.

Avantages et limites de la rectification sans centre

La rectification sans centre est une technique d'usinage sophistiquée qui présente des atouts uniques et des défis inhérents. Comprendre toutes ses capacités aide les fabricants à prendre des décisions éclairées.

Avantages de la rectification sans centre

Haute précision et répétabilité

La rectification sans centre permet de produire des pièces avec des tolérances serrées et d'excellents états de surface. Le processus continu garantit des dimensions uniformes et une grande répétabilité, ce qui le rend idéal pour la production de masse.

Des taux de production plus rapides

La rectification sans centre fonctionne à des vitesses élevées sans qu'il soit nécessaire de serrer la pièce ou d'effectuer des réglages manuels. Cela permet d'augmenter le débit, de réduire les temps de cycle et d'améliorer l'efficacité globale.

Réduction des déchets matériels

Le processus permet d'éliminer efficacement les matériaux tout en réduisant au minimum les déchets excédentaires. L'absence de agencements ou des dispositifs de maintien réduit les rebuts et optimise l'utilisation des matériaux, réduisant ainsi les coûts de production.

Défis et limites

Complexité de l'installation

L'alignement correct de la meule, de la roue de régulation et de la lame du banc de travail est essentiel. Tout désalignement peut entraîner des défauts, ce qui nécessite une configuration précise et des opérateurs qualifiés.

Flexibilité limitée pour certaines géométries

La rectification sans centre convient mieux aux pièces cylindriques. Elle se heurte à des difficultés dans le cas de pièces présentant des formes irrégulières, des rainures profondes ou des épaulements, ce qui nécessite d'autres méthodes d'usinage.

La production de chaleur et son impact sur les propriétés des matériaux

Le meulage à grande vitesse génère de la chaleur qui peut affecter la dureté et l'intégrité du matériau. Une application correcte du liquide de refroidissement et des paramètres de rectification contrôlés sont nécessaires pour éviter les dommages thermiques et maintenir la qualité des pièces.

Conclusion

La rectification sans centre est un processus d'usinage très efficace pour la production de pièces cylindriques de précision. Elle offre une grande précision, des cadences de production rapides et une perte minimale de matériau, ce qui la rend essentielle dans les secteurs de l'automobile, de l'aérospatiale et de la fabrication médicale. L'équipement et l'expertise appropriés permettent d'obtenir une qualité constante et des résultats rentables.

Vous avez besoin de pièces de haute précision pour votre projet ? Notre équipe est spécialisée dans les solutions d'usinage avancées, garantissant précision, efficacité et rapidité d'exécution. Contactez-nous aujourd'hui pour discuter de vos besoins et obtenir un devis compétitif !

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.