Avant même qu'un client ne lise votre fiche technique, il voit la surface de votre produit. Dans de nombreux secteurs, qu'il s'agisse d'appareils médicaux, de systèmes d'énergie ou de boîtiers industriels, la première impression se forme en fonction de la propreté, de l'uniformité et du raffinement de la surface.

Même si une pièce respecte toutes les tolérances dimensionnelles, des rayures, des taches ou des défauts de revêtement visibles peuvent toujours entraîner un rejet. Selon de nombreuses études sur la qualité des fournisseurs, 20 à 30% des rejets dans la production de tôles sont dus à des problèmes esthétiques plutôt qu'à des défaillances fonctionnelles. Ces rejets entraînent souvent des retouches, des litiges avec les clients ou des réclamations au titre de la garantie, autant de problèmes qui peuvent être évités grâce à des normes d'inspection visuelle claires et cohérentes.

L'inspection cosmétique comble le fossé entre la précision technique et la qualité perçue. Lorsqu'il est exécuté correctement, il transforme les jugements subjectifs sur l'apparence en critères mesurables qui renforcent à la fois la confiance du client et l'efficacité de la fabrication.

L'importance de l'inspection cosmétique?

Les normes visuelles servent de langage commun entre les fournisseurs et les clients, facilitant ainsi une communication et une collaboration efficaces. Elles définissent ce qui est acceptable, ce qui est discutable et ce qui doit être rejeté, réduisant ainsi l'ambiguïté à chaque étape de la production.

Les principaux avantages sont les suivants :

- Réduction des litiges et des retards d'inspection par le biais de limites d'acceptation quantifiées.

- Rendement plus élevé en réduisant au minimum les inspections excessives ou les faux rejets.

- Approbation plus rapide des clients pendant Inspection du premier article (FAI) ou PPAP.

- Amélioration de la perception de la marqueLes finitions homogènes sont le reflet de l'artisanat et du contrôle de la qualité.

Pour les acheteurs, un aspect uniforme est synonyme de fiabilité. Pour les fabricants, cela signifie moins de désaccords, une production plus rapide et des coûts de production plus prévisibles.

Comprendre l'inspection cosmétique dans la fabrication de tôles

L'inspection cosmétique se concentre sur les attributs visuels - tels que la douceur de la surface, l'uniformité de la couleur, la qualité du revêtement et l'absence d'imperfections - plutôt que sur les dimensions structurelles ou l'ajustement. Elle permet de s'assurer que le produit n'est pas seulement performant, mais aussi regards fabriqué par des professionnels.

Inspection objective ou subjective

Alors que le contrôle dimensionnel s'appuie sur des outils tels que les pieds à coulisse et les MMCL'inspection cosmétique repose sur le jugement visuel de l'homme. Ce jugement doit être normalisé pour éviter les incohérences. Par exemple :

- L'observation d'un panneau en acier inoxydable brossé à la lumière du jour révèle des marques invisibles sous les faibles lumières de l'usine.

- Une pièce revêtue d'une poudre brillante peut sembler parfaite sous un certain angle, mais présenter une peau d'orange sous un autre.

En définissant des conditions d'observation claires, des critères d'acceptation et des exemples visuels, les fabricants transforment la perception subjective en étapes d'inspection reproductibles.

Classification des surfaces dans les normes cosmétiques

Toutes les zones d'une pièce de tôlerie ne requièrent pas la même qualité esthétique. Pour concentrer l'inspection là où elle est vraiment importante, les surfaces sont généralement classées en fonction de leur visibilité et de leur fonction.

| Classe de surface | Définition | Emplacement typique | Exigences visuelles |

|---|---|---|---|

| Classe A | Très visible pour l'utilisateur final | Faces avant, couvertures, coques extérieures | Aucun défaut visible dans des conditions normales d'observation |

| Classe B | Partiellement visible pendant le fonctionnement | Panneaux latéraux, couvertures arrière | Petites imperfections acceptables |

| Classe C | Caché lors d'une utilisation normale | Cadres internes, zones de montage | Tolérance cosmétique modérée |

| Classe D | Entièrement dissimulée ou non décorative | Supports, supports intérieurs | Protection fonctionnelle uniquement |

Cette classification permet aux ingénieurs de préciser leurs attentes dès le début du processus de conception et aux inspecteurs de classer les surfaces les plus critiques par ordre de priorité.

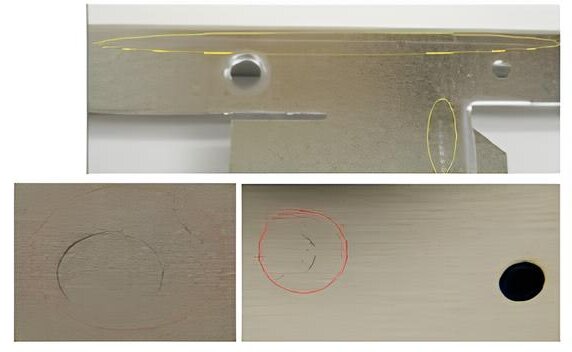

Défauts esthétiques courants des pièces de tôlerie

Les catégories de défauts typiques sont les suivantes

- Rayures et éraflures - Causé par la manipulation ou le glissement contre l'outillage ; la visibilité dépend du type de finition.

- Bosses et fossettes - Souvent en raison d'un impact pendant formant ou assemblée; évaluée en fonction de la profondeur et de la taille.

- Taches ou décoloration - Liée à l'oxydation, aux résidus de liquide de refroidissement ou à un nettoyage incomplet.

- Défauts de revêtement - Peau d'orange, trous d'épingle ou couverture inégale qui affectent la réflexion ou la cohérence des couleurs.

- Contaminants et empreintes digitales - Généralement dues à la manipulation manuelle lors du processus de finition, elles peuvent interférer avec l'adhérence.

Une simple rayure de 0,2 mm peut paraître inacceptable sur un panneau en acier inoxydable poli, mais être invisible sur un panneau en aluminium au fini mat. Cela souligne l'importance de l'évaluation cosmétique en fonction du contexte.

Définition des critères d'acceptation et de rejet

Une fois les défauts connus, les normes doivent devenir mesurables. La quantification des limites garantit l'équité, la clarté et la répétabilité de chaque inspection visuelle.

Seuils quantitatifs de défauts

Chaque classe de surface (A-D) doit avoir des limites définies pour la taille, le nombre et l'espacement des défauts. Cela permet de prendre des décisions d'inspection rapides, objectives et justifiables.

Vous trouverez ci-dessous un exemple de cadre couramment appliqué dans la production de tôles de précision. Les valeurs peuvent varier en fonction des exigences du client, du type de finition et de l'environnement d'utilisation du produit.

| Type de défaut | Classe A (très visible) | Classe B (semi-visible) | Classe C (cachée/interne) |

|---|---|---|---|

| Rayures | ≤ 0,2 mm de large, ≤ 5 mm de long, max 2 pour 100 cm². | ≤ 0,5 mm de large, ≤ 10 mm de long | Autorisé s'il n'est pas tranchant ou profond |

| Bosses / Fossettes | Non autorisé | ≤ 0,3 mm de profondeur, ≤ 2 mm de diamètre, max 1 pour 100 cm². | Autorisé si la fonction n'est pas affectée |

| Taches / Décoloration | Aucune visible à une distance standard | Une décoloration légère et uniforme est acceptable | Autorisé |

| Défauts de revêtement | Film lisse et uniforme, sans trous d'épingle | Peau d'orange mineure autorisée | Autorisé si le revêtement est intact |

| Variation de couleur | ΔE ≤ 1.0 | ΔE ≤ 2.0 | ΔE ≤ 3.0 |

ΔE représente l'écart de couleur mesuré par spectrophotométrie, une méthode largement utilisée dans le contrôle de la qualité des revêtements.

Cette structure quantitative transforme l'impression de qualité en quelque chose de mesurable, réduisant ainsi les débats et garantissant que le client et le fabricant partagent la même base d'acceptation.

Conditions d'observation standard

La perception visuelle humaine subit des changements significatifs en réponse aux variations de l'éclairage, de la distance et de l'angle de vue. C'est pourquoi des conditions d'observation contrôlées sont essentielles à tout processus d'inspection cosmétique professionnelle.

| Paramètres | Définition des normes | Objectif / Raison d'être |

|---|---|---|

| Distance d'observation | 45-60 cm de la surface | Simule la distance oculaire typique de l'utilisateur |

| Angle de vue | 45° par rapport à la surface | Améliore la visibilité des défauts de texture et de brillance |

| Eclairage | Blanc neutre (4000-5000 K), 1000 ± 200 lux | Recrée les conditions de la lumière du jour |

| Durée de l'inspection | Max 5 secondes par zone | Prévenir l'excès d'attention et la fatigue |

| Arrière-plan | Gris neutre mat | Évite la distorsion des couleurs |

Certains fabricants utilisent des cabines lumineuses ou des tunnels d'inspection pour reproduire ces paramètres de manière cohérente. Selon des études d'ingénierie de la qualité, la normalisation des conditions d'éclairage peut réduire la variation du jugement subjectif de plus de 25% entre les inspecteurs.

Échantillons de référence visuelle et bibliothèques numériques

Les spécifications textuelles ne suffisent pas à transmettre les attentes en matière de cosmétique. Pour renforcer la cohérence, la plupart des équipes chargées de la qualité utilisent des échantillons de référence ou des normes visuelles photographiques :

- Échantillons physiques : Panneaux présentant des conditions acceptables et inacceptables, utilisés dans la formation des inspecteurs.

- Bibliothèques numériques : Photos haute résolution ou scans 3D stockés dans une base de données partagée, permettant l'alignement intersites pour les fournisseurs internationaux.

- Outils interactifs : Certaines installations intègrent désormais des tablettes à écran tactile ou des visionneuses basées sur la réalité augmentée qui comparent les images en temps réel avec les panneaux de référence numériques en temps réel.

Une bibliothèque bien gérée permet à chaque inspecteur d'évaluer les surfaces à l'aide du même point de référence, même sur plusieurs sites de production.

Conseil de pro : La numérisation de votre système de référence permet non seulement d'améliorer la cohérence, mais aussi de fournir des preuves visuelles traçables lors des audits de clients ou des examens de réclamations.

Intégration des normes cosmétiques dans les systèmes de gestion de la qualité (QMS)

Une norme visuelle n'a aucune valeur si elle reste sur le papier. En l'intégrant dans le système de gestion de la qualité, l'inspection devient un processus contrôlé.

Comment les normes cosmétiques s'intègrent dans le cadre du SMQ?

Dans les opérations certifiées ISO 9001, chaque caractéristique du produit - visuelle ou dimensionnelle - doit être definés, mesurés et vérifiés. L'inspection cosmétique suit le même principe.

Voici une vue simplifiée de la façon dont les exigences cosmétiques s'intègrent dans une boucle de qualité de fabrication typique :

Conception et ingénierie → Planification des processus → Fabrication → Traitement de surface → Inspection visuelle → Documentation → Retour d'information du client → Amélioration continue

Chaque étape joue un rôle :

- Conception et ingénierie : Définir les classes de visibilité des surfaces (A-D) sur les dessins et spécifier les exigences en matière de finition (par exemple, brossé, mat ou revêtement par poudre).

- Planification des processus : Établir des normes de manipulation et de protection afin d'éviter les rayures ou les bosses pendant la fabrication.

- Inspection et documentation : Effectuer les contrôles finaux dans des conditions d'éclairage définies, en utilisant des échantillons de référence et des registres de défauts.

- Commentaires des clients : Recueillir les commentaires des audits ou des retours sur le terrain afin d'affiner les seuils d'acceptation et la formation.

L'intégration de l'inspection visuelle dans cette boucle permet à chaque service de comprendre que la qualité de l'apparence est aussi mesurable que la précision des dimensions.

Rôles et responsabilités au sein des équipes

Une définition claire de la propriété permet d'éviter les lacunes en matière de responsabilité. Dans les environnements de tôlerie à forte mixité, les rôles suivants sont généralement définis :

| Rôle | Principales responsabilités |

|---|---|

| Ingénieur d'études | Définit les zones visibles et les spécifications de finition dans les dessins CAO. |

| Ingénieur qualité | Élaborer des listes de contrôle, maintenir des normes de référence et veiller à l'étalonnage des dispositifs d'éclairage et de visualisation. |

| Opérateur de production | Manipule les matériaux avec soin, utilise des films de protection et signale immédiatement les défauts visibles. |

| Inspecteur / Technicien AQ | Effectue des contrôles visuels, enregistre les résultats, classe les défauts par type et par gravité. |

| Chef de projet / Service clientèle | Communiquer les critères d'acceptation au cours des phases d'appel d'offres et d'approbation afin d'aligner les attentes. |

Exemple : Si une rayure se produit sur une surface de classe A, l'équipe d'assurance qualité l'enregistre dans le système de suivi des défauts, tandis que l'ingénierie revoit la conception et l'emballage des appareils pour éviter qu'elle ne se reproduise.

Cet alignement minimise les erreurs de communication et garantit que tout le monde - des opérateurs au sol aux ingénieurs de projet - comprend les attentes en matière de qualité visuelle.

Documentation et traçabilité

Les inspections cosmétiques ne sont pas de simples observations visuelles ; ce sont des enregistrements documentés qui font partie des preuves de qualité traçables.

Chaque fiche d'inspection comprend généralement

- Nom et date de l'inspecteur

- Classe de surface (A/B/C/D)

- Type, quantité et taille des défauts

- Preuve photographique de chaque défaut

- Disposition (Accepté / Retravaillé / Rejeté)

Dans les systèmes numériques, ces enregistrements sont automatiquement liés aux rapports FAI (First Article Inspection) et PPAP (Production Part Approval Process). Cette intégration permet aux clients de vérifier la conformité dimensionnelle et cosmétique dans un seul document.

Une étude de cas récente menée par un fournisseur OEM mondial a montré que l'introduction de formulaires d'inspection numériques basés sur des photos a permis de réduire le temps de résolution des litiges de 45%, car le fournisseur et le client pouvaient tous deux examiner à distance des preuves identiques.

Amélioration continue grâce au retour d'informations

Les données recueillies lors des inspections cosmétiques peuvent être utilisées pour informer les systèmes de contrôle statistique des processus (SPC) ou d'action corrective 8D. En voici un exemple :

- Un pic de défauts de revêtement déclenche un audit du processus sur la ligne de pulvérisation.

- Des empreintes digitales répétées sur des panneaux brossés ont conduit à la mise à jour des procédures opérationnelles normalisées.

- Les tendances des données visuelles indiquent que la plupart des défauts se produisent lors de l'emballage, ce qui incite à modifier les matériaux d'emballage.

En convertissant les données d'inspection en informations sur les processus, les fabricants passent de la détection des défauts à leur prévention, ce qui est la marque d'un système de gestion de la qualité mature.

Conclusion

L'inspection visuelle n'est plus seulement un point de contrôle final, c'est un élément stratégique de la qualité de fabrication moderne. En définissant des normes cosmétiques mesurables, en les intégrant dans le système de gestion de la qualité et en exploitant les outils numériques, les fabricants peuvent obtenir une qualité d'aspect reproductible et fondée sur des données qui s'aligne sur les attentes des clients à l'échelle mondiale.

Vous souhaitez améliorer l'aspect et la qualité de vos produits en tôle ? Notre équipe d'ingénieurs vous aide à définir des normes visuelles mesurables et à obtenir des finitions impeccables, de l'inspection à la production. Téléchargez votre dessin ou contactez-nous pour lancer votre prochain projet de précision.

FAQ

Quelle est la distance et l'éclairage standard pour l'inspection visuelle ?

La plupart des fabricants utilisent une distance d'observation de 45 à 60 cm avec une lumière blanche neutre (4000-5000 K) à une luminance de 1000 lux. Cette configuration simule les conditions d'observation réelles et aide les inspecteurs à détecter les défauts mineurs sans les mettre en évidence.

Les petites imperfections de surface sont-elles acceptables ?

Oui, en fonction de la classe de surface (A-D) et des limites de défauts convenues. Pour les surfaces visibles de classe A, seules de petites imperfections lisses peuvent être autorisées. Pour les surfaces de classe C ou D, les défauts sont généralement acceptables s'ils n'affectent pas la fonction, l'ajustement ou la résistance à la corrosion.

Comment l'automatisation améliore-t-elle l'inspection cosmétique ?

Les systèmes optiques automatisés utilisent des caméras à haute résolution et des algorithmes d'intelligence artificielle pour détecter systématiquement les défauts de surface. Ils éliminent la fatigue humaine, mesurent précisément les dimensions des défauts et réduisent les faux rejets. Les données de chaque inspection peuvent également être stockées pour l'analyse des tendances et l'optimisation des processus.

L'inspection numérique peut-elle être liée à l'établissement de rapports sur les clients ?

Oui. De nombreux fabricants stockent désormais des photos et des enregistrements d'inspection dans des bases de données basées sur le cloud ou dans des systèmes MES. Ceux-ci peuvent être partagés lors d'audits ou de soumissions FAI, ce qui permet aux clients d'examiner les conditions visuelles exactes et de réduire les litiges concernant la qualité de la surface.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.