Vous avez besoin de pièces qui s'ajustent parfaitement et dont les surfaces sont lisses et impeccables ? De nombreuses industries exigent aujourd'hui une précision qui va au-delà de l'usinage standard. L'usinage d'ultraprécision (UPM) répond à cette demande en produisant des pièces aux détails exacts et aux formes presque parfaites.

Ce guide explique comment fonctionne l'UPM et pourquoi elle est essentielle. Nous explorerons les principes clés qui rendent possible ce haut niveau de précision.

Qu'est-ce que l'usinage d'ultra-précision ?

L'usinage d'ultra précision est un processus qui permet de produire des pièces avec des tolérances extrêmement serrées, souvent de l'ordre du micron, voire du sous-micron. Pour donner un ordre d'idée, un micron correspond à un millième de millimètre. L'usinage traditionnel permet de légères déviations, mais l'usinage d'ultra-précision les rend presque inexistantes. Cela garantit que les pièces s'ajustent parfaitement, qu'elles se déplacent en douceur et qu'elles fonctionnent de manière fiable.

Le processus s'appuie sur des machines très perfectionnées, comme les tours à diamant et les centres de fraisage à grande vitesse. Ces machines minimisent les vibrations, contrôlent la chaleur et utilisent des outils de coupe spécialisés pour maintenir la précision. Les systèmes de mesure jouent également un rôle essentiel. Ils surveillent constamment la pièce pendant la production pour s'assurer que chaque dimension reste dans des limites strictes.

L'usinage d'ultra-précision se concentre également sur la finition de la surface. Il permet de créer des surfaces semblables à des miroirs qui améliorent la clarté, réduisent l'usure et augmentent les performances des appareils sensibles. Les lentilles, les miroirs et les composants semi-conducteurs ont tous besoin de surfaces extrêmement lisses.

Principes clés de l'usinage d'ultra-précision

L'usinage d'ultra-précision suit des principes stricts pour atteindre une précision extrême. Ces principes sont axés sur des tolérances serrées, des surfaces lisses et un contrôle minutieux de l'environnement de production.

Tolérance au niveau du nanomètre

L'un des principaux objectifs de l'usinage de haute précision est d'atteindre des tolérances mesurées en nanomètres. Un nanomètre correspond à un milliardième de mètre. À titre de comparaison, un cheveu humain a une épaisseur de 80 000 à 100 000 nanomètres. Les machines doivent se déplacer avec une extrême précision et les outils de coupe doivent rester affûtés et stables en cas d'utilisation constante.

La tolérance au niveau du nanomètre est plus qu'un exploit technique. En optique, les lentilles doivent être façonnées avec une fraction de longueur d'onde. En électronique, les puces et les composants semi-conducteurs doivent s'adapter parfaitement pour fonctionner correctement. Ces tolérances garantissent des performances que l'usinage standard ne peut égaler.

Finition de surface et précision

L'état de surface est tout aussi important que la tolérance. Les surfaces rugueuses peuvent provoquer des frottements, de la chaleur, voire une défaillance de la pièce. L'usinage d'ultra-précision produit des surfaces lisses qui reflètent la lumière comme un miroir. Cela réduit l'usure, améliore l'efficacité et garantit que les pièces s'adaptent et se déplacent correctement avec les autres composants.

La précision va de pair avec l'état de surface. Chaque pièce doit correspondre à sa conception avec la plus petite marge d'erreur possible. Les machines sont construites pour répéter les coupes sans variation.

Contrôle de la température et des vibrations

La température et les vibrations constituent des défis importants pour l'usinage de précision. De petites variations de température entraînent une dilatation ou une contraction des matériaux, ce qui nuit à la précision au niveau du nanomètre. Pour éviter cela, les machines fonctionnent souvent dans des salles climatisées. Certains systèmes gèrent même leur température à l'aide de fluides de refroidissement ou d'un contrôle thermique avancé.

Même des vibrations mineures provenant d'équipements voisins, de bruits de pas ou de mouvements de bâtiments peuvent affecter la précision. Les machines d'ultra-précision utilisent des systèmes d'isolation des vibrations, tels que des suspensions pneumatiques ou de lourdes bases en granit, pour rester stables. Le contrôle de la température et des vibrations garantit la haute précision et l'état de surface lisse qu'exige l'usinage de haute précision.

Technologies utilisées dans l'usinage d'ultra-précision

L'usinage d'ultra-précision s'appuie sur plusieurs technologies de pointe pour obtenir une grande précision et des finitions impeccables. Chaque méthode fonctionne mieux avec des matériaux et des exigences spécifiques.

Tournage de diamants

Le tournage au diamant utilise des outils en diamant monocristallin pour couper des matériaux avec une extrême précision. La pointe du diamant reste aiguisée et stable, même avec des tolérances de l'ordre du nanomètre.

Ce procédé est largement utilisé pour les composants optiques, tels que les lentilles et les miroirs, car il permet de créer des surfaces qui reflètent parfaitement la lumière. Le tournage de diamants fonctionne également bien avec les métaux, les plastiques et les cristaux, où la douceur et la clarté sont essentielles.

Micro-fraisage

Micro-fraisage est une version réduite du fraisage conventionnel. Il utilise un minimum d'outils de coupe pour créer des caractéristiques fines et des tolérances étroites.

Cette méthode est idéale pour les petits composants électroniques, aérospatiaux et médicaux. Elle permet aux fabricants de découper des motifs détaillés, des canaux et des poches avec une précision de l'ordre du micron. Le micro-fraisage est flexible et fonctionne avec de nombreux matériaux, y compris les métaux et les polymères.

Microbroyage

Le microbroyage vise à obtenir des surfaces extrêmement lisses et des dimensions précises. Le processus utilise de petites meules abrasives pour enlever des quantités infimes de matériau.

Le microbroyage est particulièrement utile pour les matériaux durs tels que les céramiques et les carbures, qui sont difficiles à découper avec des outils traditionnels. Elle peut produire des finitions de type miroir, ce qui la rend précieuse pour les implants médicaux, les outils de coupe et les matrices de précision.

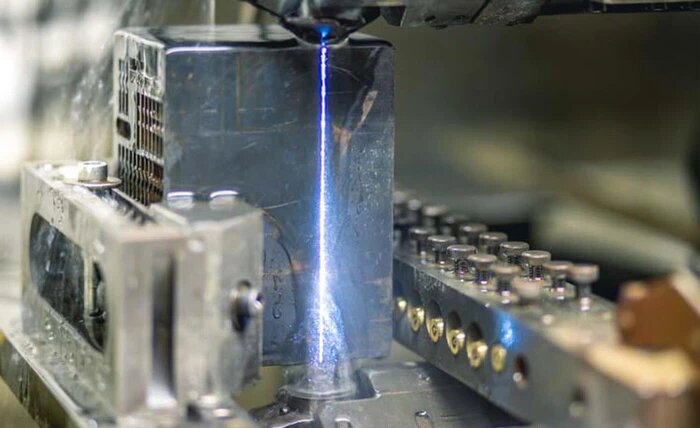

Usinage par électrodécharge (EDM)

EDM enlève la matière en utilisant des étincelles électriques au lieu d'un contact direct. Une électrode crée des étincelles qui érodent le matériau et le façonnent avec une grande précision.

Comme l'outil ne touche jamais la pièce, l'électroérosion est excellente pour les formes complexes et les matériaux durs. Elle est souvent utilisée pour fabriquer des moules, des matrices et des pièces aux caractéristiques étonnantes. L'électroérosion fonctionne bien avec les métaux qui sont difficiles à usiner avec les méthodes de coupe standard.

Applications de l'usinage d'ultra-précision

L'usinage d'ultra-précision est utilisé dans les industries où les erreurs, même mineures, ne peuvent être tolérées. Il produit des pièces qui nécessitent un ajustement parfait, des surfaces lisses et une fiabilité à long terme. Les domaines suivants s'appuient sur ce processus pour atteindre des performances élevées.

Composants aérospatiaux

Les pièces aérospatiales doivent résister à des contraintes et à des changements de température extrêmes. L'usinage d'ultra-précision permet de produire des aubes de turbine, des pièces de moteur et des composants de navigation avec des tolérances serrées.

La moindre erreur peut entraîner de graves risques pour la sécurité. Le processus améliore également les performances aérodynamiques en créant des surfaces lisses qui réduisent la traînée et l'usure.

Dispositifs médicaux

Les dispositifs médicaux doivent répondre à des normes strictes car ils interagissent directement avec le corps humain. L'usinage d'ultra précision permet de créer des implants, des instruments chirurgicaux et des outils de diagnostic d'une grande précision et aux surfaces impeccables.

Les finitions lisses réduisent les risques d'infection et permettent aux dispositifs de mieux fonctionner à l'intérieur du corps. Des vis osseuses aux stents, les pièces doivent s'adapter parfaitement pour garantir la sécurité du patient et des résultats fiables.

Semi-conducteurs

L'industrie des semi-conducteurs repose sur la précision à l'échelle micro et nanométrique. L'usinage d'ultra-précision façonne les plaquettes, les moules et les minuscules composants qui alimentent les appareils électroniques.

Chaque pièce doit conserver des dimensions exactes pour assurer les performances de la puce et du circuit. Un seul défaut peut entraîner la défaillance d'un dispositif, ce qui rend la précision et la qualité de la surface essentielles dans ce domaine.

Optique

Les systèmes optiques, tels que les caméras, les télescopes et les lasers, nécessitent des lentilles et des miroirs à la courbure précise et à la clarté irréprochable. L'usinage ultra-précis permet d'obtenir des finitions semblables à celles des miroirs, qui laissent passer ou reflètent la lumière sans distorsion.

La moindre rayure ou surface irrégulière peut réduire les performances optiques. C'est pourquoi l'usinage de haute précision est essentiel pour les industries qui dépendent d'une optique de haute qualité, de l'électronique grand public à l'exploration spatiale.

Avantages de l'usinage d'ultra-précision

L'usinage d'ultra-précision permet aux fabricants de produire des pièces qui répondent aux normes de performance les plus élevées. Ses avantages vont au-delà de la précision : il améliore la qualité, la souplesse de conception et la fiabilité à long terme.

Exactitude et précision inégalées

L'avantage le plus important est le maintien des tolérances à l'échelle du micron et du nanomètre. Chaque pièce correspond à la conception avec un minimum d'écart. La précision à ce niveau réduit les problèmes d'assemblage et prévient les défaillances coûteuses.

Qualité de surface supérieure

L'usinage d'ultra-précision crée des surfaces lisses qui reflètent la lumière comme un miroir. Cette finition réduit le frottement, l'usure et les risques de contamination. Une qualité de surface élevée augmente également l'efficacité des systèmes mécaniques en réduisant la résistance entre les pièces mobiles.

Capacité à usiner des caractéristiques complexes

Ce procédé permet de produire des géométries très complexes que l'usinage standard ne peut pas réaliser. Des microcanaux, des contours détaillés et des motifs délicats peuvent être créés avec précision. Les concepteurs bénéficient d'une plus grande liberté pour développer des produits avancés, sachant que la fabrication peut répondre à leurs spécifications.

Performance et fiabilité accrues des produits

L'usinage d'ultra-précision améliore les performances des produits en produisant des pièces aux dimensions exactes et aux finitions impeccables. Les composants s'emboîtent sans contrainte ni désalignement, ce qui prolonge leur durée de vie.

Défis et limites

L'usinage d'ultra-précision donne des résultats exceptionnels, mais il s'accompagne de défis que les fabricants doivent relever. Ces défis concernent le coût, la vitesse, la sélection des matériaux et les compétences nécessaires pour utiliser un équipement de pointe.

Coût élevé de l'équipement et de l'outillage

Les machines d'ultra-précision utilisent une technologie avancée, un contrôle des vibrations et une gestion du climat. Elles sont donc beaucoup plus coûteuses que les machines standard. Les outils de coupe spécialisés, tels que les pointes de diamant et les meules de précision, augmentent le coût.

Des processus qui prennent du temps

L'obtention de tolérances de l'ordre du nanomètre nécessite des vitesses de coupe plus lentes et des taux d'enlèvement de matière plus faibles. Chaque passage de l'outil doit être soigneusement contrôlé. Par conséquent, l'usinage de haute précision prend plus de temps que les méthodes conventionnelles.

Restrictions matérielles

Tous les matériaux ne sont pas faciles à travailler avec l'usinage de haute précision. Les métaux plus tendres, les plastiques et les cristaux donnent généralement de bons résultats, mais les matériaux durs peuvent représenter un défi. Les fabricants doivent choisir avec soin la conception de la pièce et la méthode d'usinage en fonction des capacités des matériaux.

Exigences en matière de compétences et de formation des opérateurs

L'utilisation de machines d'ultra-précision requiert des opérateurs hautement qualifiés. Ils doivent comprendre les principes de l'usinage, le contrôle thermique, l'isolation des vibrations et les systèmes de mesure avancés. La formation prend du temps et des ressources, et les erreurs peuvent être coûteuses.

Meilleures pratiques pour l'usinage d'ultra-précision

L'usinage de haute précision exige un contrôle minutieux et une discipline à chaque étape. Le respect des meilleures pratiques garantit que les pièces répondent aux normes les plus strictes en matière de précision et de fiabilité.

Contrôle de l'environnement et de la température

Même de petites variations de température peuvent entraîner une dilatation ou une contraction des matériaux et des machines, ce qui compromet les tolérances de l'ordre du micron. L'usinage de très haute précision s'effectue généralement dans des salles climatisées.

Ces salles maintiennent des températures stables dans des limites étroites. L'humidité et la qualité de l'air sont également gérées afin de réduire la poussière, qui peut affecter les finitions de surface. Des conditions stables permettent d'obtenir une précision constante.

Entretien adéquat des outils

Les outils de coupe sont la base de l'usinage de précision. Des outils usés ou endommagés réduisent la précision et créent de mauvais états de surface.

Une inspection et un entretien réguliers prolongent la durée de vie des outils et évitent les erreurs. Les outils diamantés, par exemple, doivent être manipulés avec précaution pour éviter de les endommager. Un stockage, un nettoyage et un affûtage appropriés garantissent que chaque coupe répond à des exigences strictes.

Surveillance et automatisation des processus

La surveillance continue profite à l'usinage de haute précision. Les capteurs suivent en temps réel la position de l'outil, les efforts de coupe, les vibrations et la température.

Ces données aident les opérateurs à repérer les problèmes avant qu'ils n'affectent la qualité. L'automatisation améliore également la cohérence. Les systèmes contrôlés par ordinateur peuvent répéter le même processus sans variation, ce qui réduit les erreurs humaines.

Assurance qualité et inspection

L'inspection est la dernière garantie pour les pièces de précision. Des systèmes de mesure avancés vérifient chaque dimension, notamment les machines à mesurer tridimensionnelles (MMT) et des interféromètres.

Ces systèmes peuvent détecter des erreurs à l'échelle du nanomètre. Les contrôles ont lieu pendant et après l'usinage afin de détecter les défauts à temps. Une inspection stricte permet de s'assurer que seules les pièces répondant aux spécifications exactes sont mises en œuvre, ce qui préserve les performances et la fiabilité.

Conclusion

L'usinage d'ultra-précision offre une précision inégalée, des surfaces lisses et des performances fiables. Il associe des machines de pointe, des outils précis et des environnements contrôlés pour produire des pièces avec des tolérances de l'ordre du nanomètre. Les industries telles que l'aérospatiale, la médecine, l'optique et les semi-conducteurs s'appuient sur ce type d'usinage pour les composants qui ne peuvent tolérer aucune erreur, même mineure.

Si vous avez besoin de pièces de haute précision aux performances irréprochables, contactez-nous dès aujourd'hui. Nous pouvons discuter de votre projet et vous montrer comment l'usinage de haute précision peut répondre à vos besoins précis.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.