Vous êtes-vous déjà demandé pourquoi vos soudures ne sont pas à la hauteur ? Comprendre les défauts de soudure améliorera votre travail. Apprenez à éviter les erreurs de soudage courantes pour produire des soudures plus robustes et plus fiables. C'est un incontournable pour tout soudeur !

Les défauts de soudure peuvent affecter la résistance, la durabilité et l’apparence d’une soudure. Les fissures, la porosité et les inclusions sont parmi les types les plus courants. D'autres types incluent le manque de fusion ou de pénétration, les contre-dépouilles, les chevauchements, les décalages de soudure, la pénétration excessive et la distorsion. En les identifiant et en les prévenant, vous pouvez améliorer l’apparence et la résistance de vos soudures.

Êtes-vous prêt à plonger plus profondément dans le monde du soudage ? Continuez à lire pour savoir comment éviter ces défauts et garantir que vos soudures sont superbes.

Qu'est-ce qu'un défaut de soudure ?

Aperçu et définition

Les imperfections de soudage sont des irrégularités qui apparaissent dans le matériau de soudure pendant le processus de soudage. Ces défauts dans les soudures peuvent affecter l’apparence, les performances et l’intégrité de la soudure. Divers facteurs, notamment des paramètres ou techniques de soudage incorrects, des matériaux inappropriés ou des conditions environnementales, peuvent provoquer des défauts.

Impact des défauts sur l'intégrité et les performances de la soudure

Les imperfections de soudage peuvent avoir un impact significatif sur l’intégrité et les performances d’une soudure. Cela pourrait entraîner des pannes dans les applications nécessitant de la fiabilité. Voici comment:

- Réduction de la force: Les défauts tels que la porosité et les fissures réduisent la résistance globale, rendant la soudure plus susceptible de se rompre lorsqu'elle est chargée.

- Sensibilité à la corrosion: Certains défauts, comme des encoches ou des inclusions, peuvent créer des sites de corrosion, notamment dans les environnements où des matières corrosives sont présentes.

- Réduction de la durée de vie en fatigue: Les fissures ou autres discontinuités agissent comme des concentrateurs de contraintes, réduisant la durée de vie en fatigue d'un composant. Elle échouera plus rapidement sous charge cyclique qu’une soudure sans défauts.

- Esthétique de compromis: En plus des implications structurelles, les défauts peuvent également affecter l'esthétique d'une soudure. Ceci est particulièrement important pour les produits de consommation, où l’attrait visuel est important pour la vente.

- Augmentation des coûts de réparation : Des coûts supplémentaires de main-d'œuvre et de matériaux résultent souvent de la réparation ou de la reprise des défauts. Dans des cas extrêmes, les composants peuvent devoir être mis au rebut ou refaits. Cela peut augmenter les coûts du projet.

Types de défauts de soudage

L'emplacement des défauts de soudage est classé selon qu'ils se trouvent à l'intérieur de la soudure ou à sa surface. Nous pouvons classer les défauts de soudage en deux grands groupes : externes et internes.

Défauts de soudure externes

Ils sont généralement visibles en surface et sont plus faciles à détecter, même sans équipement sophistiqué. Ils peuvent avoir un impact significatif sur les propriétés mécaniques et esthétiques de la soudure.

Défauts de soudure internes

Vous pouvez trouver ces défauts dans le métal de base, le métal fondu ou même entre eux. Ces défauts peuvent être détectés à l’aide de méthodes non destructives comme les rayons X ou les ultrasons.

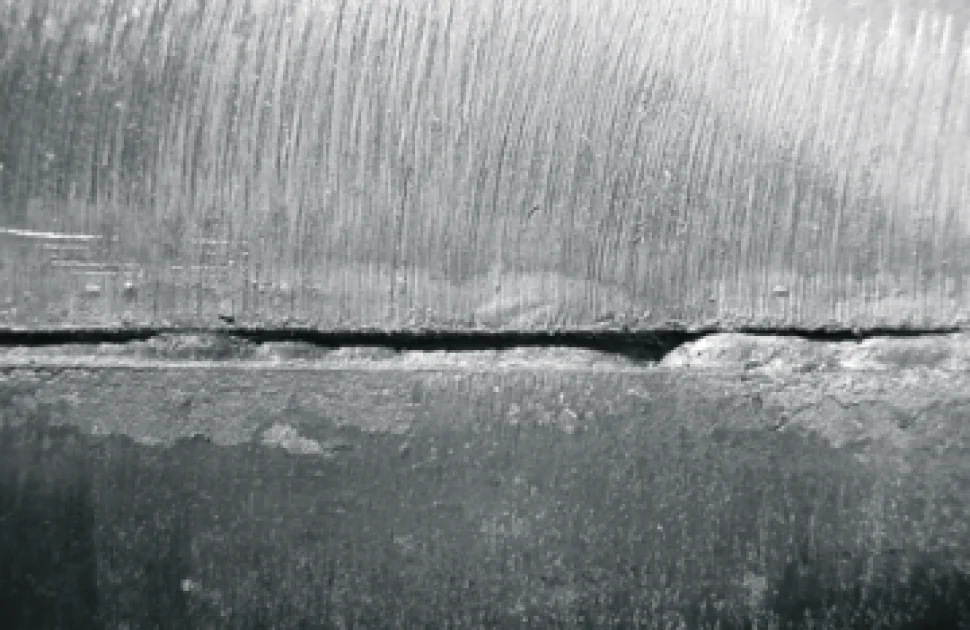

Fissures #1

Les fissures peuvent constituer un défaut grave qui compromet la résistance et l’intégrité de la soudure. Les fissures à chaud et les fissures à froid sont les deux principaux types.

Comprendre la différence entre les fissures chaudes et les fissures froides

Fissures chaudes : Ces fissures sont également appelées fissures de solidification et se produisent à des températures élevées lorsque la piscine se solidifie. L'incapacité du bain de fusion à se contracter pendant le refroidissement provoque des fissures. Cela provoque une contrainte de traction qui sépare le métal en train de se solidifier. Les fissures chaudes se trouvent généralement dans le matériau de soudure ou le long des joints de grains des zones affectées thermiquement (HAZ).).

Fissures froides : Ces fissures sont provoquées par l’hydrogène après refroidissement du métal fondu. Ils peuvent survenir plusieurs heures, voire plusieurs jours plus tard. L'hydrogène diffusible, les contraintes de traction élevées et une microstructure sensible (comme celle de l'acier inoxydable trempé), combinés à la présence de métal fondu, contribuent à ces fissures. Les fissures à froid peuvent être plus dangereuses que les fissures à chaud car elles sont difficiles à détecter après le soudage.

Causes et stratégie de prévention

Fissures chaudes:

Causes: teneur élevée en soufre et en phosphore dans le matériau de base ; sélection inappropriée de matériaux de remplissage ; gradients thermiques élevés et vitesses de refroidissement rapides.

Stratégies de prévention:

- Utilisez des matériaux à faible teneur en soufre et en phosphore.

- Choisissez le matériau de remplissage dont la plage de solidification est adaptée à votre application.

- Optimisez les paramètres de soudage pour réduire les gradients thermiques et contrôler les vitesses de refroidissement.

- Le préchauffage est un excellent moyen de réduire les taux de refroidissement, les gradients thermiques et les températures.

Fissures froides:

Causes: Présence d'hydrogène diffusible dans la soudure et d'une microstructure complexe et fragile au sein de la ZAT.

Stratégies de prévention:

- Éliminez tous les contaminants (tels que l'humidité, l'huile ou la rouille) qui pourraient introduire de l'hydrogène.

- Conservez les électrodes dans des conditions sèches et utilisez des électrodes à faible teneur en hydrogène.

- Le préchauffage du matériau ralentira les vitesses de refroidissement, réduisant ainsi les concentrations d'hydrogène dans les zones de soudure.

- Appliquer un traitement thermique post-soudage (PWHT) pour réduire la fissuration par l'hydrogène et les contraintes résiduelles.

- Réduisez les concentrations de contraintes en concevant les joints de soudure.

Porosité #2

Un défaut de soudage typique est la porosité, définie comme des pores ou des cavités dans le métal soudé. Les pores varient de trous microscopiques à des trous plus grands visibles à l'œil nu, résultant des gaz emprisonnés dans le bain de soudure lors de sa solidification.

La nature de la porosité dans les soudures

Les gaz comme l'hydrogène, l'oxygène et l'azote peuvent provoquer de la porosité. L'humidité, l'huile, la corrosion des électrodes ou des pièces ou les gaz de protection peuvent provoquer ces gaz. Ces gaz peuvent être piégés à mesure que le bain de fusion durcit, créant des bulles et de la porosité.

Comment minimiser la porosité

- Nettoyer la pièce: Assurez-vous que les surfaces de soudage sont propres et exemptes de contaminants tels que la graisse, l'huile et l'humidité.

- Utilisez des électrodes sèches à faible teneur en hydrogène: Conservez les électrodes au sec et utilisez-les autant que possible.

- Gaz de protection correct: Utilisez le bon type de gaz et de mélange.

- Optimiser les paramètres de soudage: Ajustez la tension, le courant et la vitesse de déplacement pour obtenir un arc stable.

- Évitez une humidité excessive: Prenez des précautions supplémentaires dans les environnements très humides pour garder votre zone de travail et vos matériaux aussi secs que possible.

- Méthode de soudage correcte: Faire glisser l'électrode autour du bain de fusion peut garantir que la protection gazeuse est plus stable, réduisant ainsi le risque de porosité.

- Ventilation: La ventilation de la zone autour du bain de fusion est cruciale. Cela empêchera le gaz de pénétrer dans le bain de fusion.

#3 Inclusions

Le soudage inclut les matières étrangères piégées entre le métal de base et le métal soudé. Ils peuvent affaiblir considérablement la soudure et même échouer sous contrainte.

Inclusions de scories : causes et solutions

Le flux dans les procédés de soudage comme le SMAW (Shielded Metal Arc Welding) ou le FCAW (Flux-Cored Arc Welding) les provoque. Le flux est une cause importante d'inclusions de scories dans les procédés de soudage tels que SMAW ou FCAW.

Causes:

- Élimination insuffisante des scories entre les passes lors du soudage multi-passes.

- Une vitesse de soudage élevée empêche les scories de remonter à la surface.

- Mauvais contrôle des scories dû à une technique ou un angle de soudage incorrect.

Solutions:

- Vous devez nettoyer soigneusement les scories entre les passes de soudage. Retirez toutes les scories visibles avec un marteau burineur ou une brosse métallique avant de placer le cordon suivant.

- Augmentez la vitesse de soudage pour obtenir une puissance calorifique suffisante et permettre aux scories de flotter à la surface.

- Pour favoriser la séparation des scories, utilisez des techniques de soudage appropriées, telles que le bon angle de l'électrode et sa manipulation.

- Si nécessaire, préchauffez la pièce pour ralentir le processus de refroidissement. Cela donnera aux scories plus de temps pour s'élever au-dessus de la surface du bain de fusion.

Prévenir les inclusions métalliques

Lorsque des particules d’électrode ou de métal de base sont piégées dans la soudure, elles sont appelées inclusions métalliques. Des techniques de soudage inappropriées ou une contamination en sont généralement la cause.

Causes:

- Utilisation d'électrodes ou de matériaux de base sales ou rouillés.

- Si l’électrode ne fond pas correctement, des gouttelettes de métal peuvent rester piégées dans la soudure, empêchant ainsi une fusion correcte.

Solutions:

- Avant de souder, nettoyez soigneusement l'électrode et le matériau de base pour éliminer tout contaminant tel que la rouille ou l'huile.

- Utilisez les paramètres de soudage corrects pour garantir un arc stable et une bonne fusion des métaux de base.

- Maintenez une taille d’arc constante et pratiquez une manipulation appropriée des électrodes pour éviter un transfert irrégulier de gouttelettes métalliques.

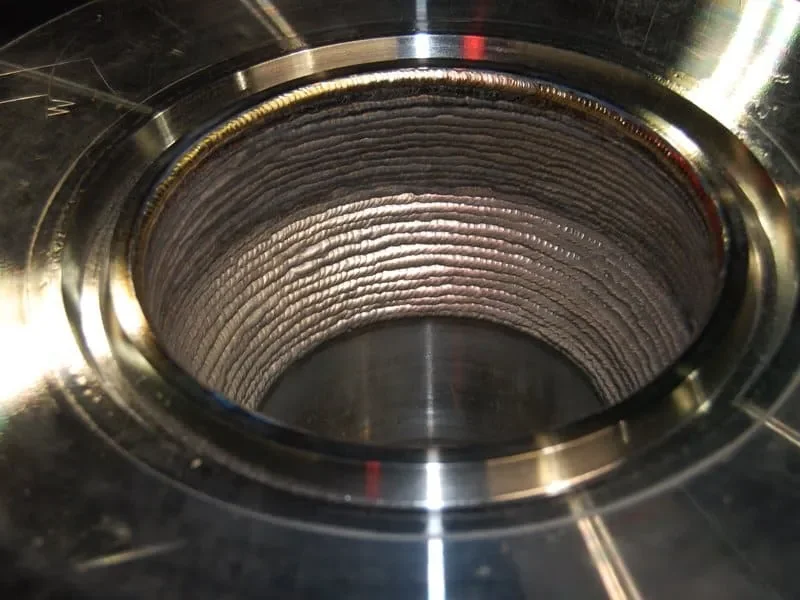

#4 Manque de fusion

Un défaut de soudage grave, ou un manque de fusion, se produit lorsque le métal fondu ne fusionne pas correctement avec le métal de base ou le cordon de soudure précédent lors d'applications multi-passes. Le résultat est une soudure faible qui compromet l’intégrité structurelle.

Identifier le manque de fusion

Il peut être difficile de détecter un manque de fusion, principalement lorsqu'il se produit dans les couches intérieures des soudures à passes multiples ou entre les cordons de soudure et le métal de base situé en dessous. Il y a quelques signes de ce défaut.

- Inspection visuelle : Parfois, vous pouvez observer un manque de fusion au niveau du pied ou de l’interface des passes de soudure. Vérifiez les espaces ou les irrégularités où la soudure ne se mélange pas parfaitement avec le métal de base.

- Test Non Destructif (CND): Des techniques telles que les tests par ultrasons, radiographies et magnétoscopiques peuvent aider à identifier les zones où la fusion ne se produit pas.

- Aspect de la soudure: Bien que cela ne soit pas toujours une indication d’un manque de fusion, une apparence irrégulière ou incohérente des cordons de soudure peut être un indice.

Meilleures pratiques pour garantir une bonne fusion

Vous devez tenir compte de la technique de soudage, des réglages de l’équipement et de la préparation pour obtenir une fusion correcte. Voici quelques conseils pour réduire le risque d’échec de fusion.

- Préparation conjointe: S'assurer que les surfaces à souder sont propres et exemptes de contaminants. Ils doivent également être convenablement biseautés si nécessaire pour assurer une bonne pénétration.

- Apport de chaleur adéquat: Utilisez les paramètres de soudage corrects pour appliquer suffisamment de chaleur pour faire fondre les métaux de base et permettre au bain de fusion de se mélanger de manière appropriée avec les matériaux de base.

- Technique correcte: Utilisez la technique de soudage adaptée à votre travail. Cela inclut l'angle de l'électrode et la direction du déplacement.

- Préchauffage: Dans certains cas, le préchauffage du métal de base améliore la soudabilité. En effet, cela ralentit la vitesse de refroidissement et laisse au métal soudé plus de temps pour fusionner avec la base.

- Nettoyage entre les passages: Éliminez tous les scories, oxydes ou contaminants qui pourraient interférer avec la fusion.

- Contrôler la température entre les passes: En contrôlant la température entre les passes, vous pouvez maintenir un apport thermique adéquat tout en réduisant les risques de défauts tels que le manque de fusion.

- Utilisation appropriée de l'équipement et des consommables: Configurez votre matériel de soudage et vos consommables.

#5 Pénétration incomplète

Une pénétration incomplète se produit lors du soudage lorsque le métal soudé ne parvient pas à pénétrer dans toute l’épaisseur du joint, laissant une partie de la racine non fondue.

Les dangers d’une pénétration incomplète

Un joint dont la pénétration est incomplète présentera un point faible, réduisant ainsi la capacité portante. Ce défaut peut être dangereux, car il n’est pas toujours visible à l’inspection visuelle. Les principaux risques comprennent :

- Résistance réduite: Le joint pourrait ne pas être en mesure de résister aux charges de conception et échouer prématurément.

- Concentration de stress: La région non fondue peut agir comme une entaille, qui concentre les contraintes et facilite l'amorçage des fissures.

- Voies de corrosion: Les espaces entre les soudures peuvent permettre à des matériaux corrosifs de pénétrer dans la structure et d'accélérer la dégradation.

Techniques de pénétration totale

Vous devez combiner la conception appropriée du joint avec la technique de soudage et les réglages de l'équipement appropriés pour obtenir une pénétration complète. Voici quelques techniques fondamentales pour assurer une pénétration complète.

- Conception conjointe: Utilisez des conceptions de joints qui permettent l'accès à la racine du joint, comme des angles ou des rainures en V, permettant à l'arc de soudage d'atteindre la base.

- Préparation conjointe: Nettoyer soigneusement le joint en éliminant les contaminants ou les oxydes qui pourraient empêcher la soudure de pénétrer complètement dans le matériau de base.

- Pour vous assurer que le joint reçoit suffisamment de chaleur, ajustez les paramètres de soudage. Cela permet une pénétration plus profonde du métal fondu dans le matériau de base.

- Technique de soudage correcte : Le tissage ou la manipulation d'arcs peuvent aider à répartir la chaleur uniformément et à augmenter la pénétration. L'angle de la torche de soudage et la direction du soudage sont également critiques.

- Bandes de support: Dans certains cas, des bandes de support placées de l’autre côté de la soudure peuvent aider à obtenir une pénétration complète. Pour ce faire, ils soutiennent le bain de soudure fondu et empêchent la soudure de tomber.

- Martelage: Cette technique peut modifier le profil de la soudure et favoriser une pénétration plus profonde lors des passes ultérieures. Cependant, utilisez-le avec précaution pour éviter d'autres défauts.

- Préchauffage: Le préchauffage peut ralentir le processus de refroidissement, donnant au métal fondu plus de temps pour pénétrer dans le joint.

- Contrôle de la température entre les passes: Maintenir des conditions optimales pour obtenir une pénétration totale est possible en gérant la température entre les passes.

- Soudage séquentiel: L’utilisation d’une séquence pour répartir la chaleur uniformément dans les matériaux plus épais permet d’obtenir une pénétration constante dans tout le joint.

#6 Contre-dépouille

Un défaut de soudure en contre-dépouille se produit lorsque le métal soudé ne remplit pas correctement le métal de base au niveau du pied de la soudure. Ce défaut peut compromettre l’intégrité structurelle en créant des concentrations de contraintes pouvant conduire à une rupture prématurée de la soudure.

Reconnaître les défauts de contre-dépouille

Inspectez la soudure pour rechercher des irrégularités sur le bord où le métal soudé rencontre le métal de base. La contre-dépouille peut apparaître comme une rainure continue ou une rainure intermittente. C'est plus fréquent dans les soudures d'angle et bout à bout. Il existe plusieurs méthodes pour réparer une contre-dépouille.

- Soudage: La méthode de réparation la plus courante consiste à meuler la zone pour éliminer le défaut, puis à ressouder la zone en utilisant les paramètres et la technique appropriés pour garantir que le remplissage est exempt de défauts.

- Accumulation de soudure : Dans certains cas, vous pouvez appliquer des passes de soudure supplémentaires au-dessus de la contre-dépouille pour remplir la rainure sans retirer le matériau de soudure existant. Cette méthode est délicate et nécessite une surveillance attentive pour éviter une surchauffe ou d’autres défauts.

Mesures préventives

Il est essentiel de prêter attention à la technique de soudage, aux réglages de l'équipement et à la préparation des matériaux pour éviter les sous-cotations. Voici les mesures préventives essentielles :

- Méthode de soudage correcte : Gardez une prise ferme et contrôlez la vitesse de soudage pour maximiser la répartition de la chaleur. Cela permettra également un dépôt adéquat du métal d’apport. Ajustez l’angle de la torche pour maximiser la couverture de la zone.

- Définissez les paramètres de soudage corrects : Choisissez le courant, la tension et la vitesse de déplacement appropriés en fonction de l'épaisseur et du matériau que vous soudez. Une vitesse de soudage trop élevée ou un courant trop faible peuvent provoquer la formation d'une contre-dépouille.

- Utiliser des matériaux de remplissage appropriés: Choisissez un mastic compatible avec le matériau de base qui fond et s'écoule de manière appropriée pour remplir le joint.

- Préparation des joints avant soudage: Nettoyer soigneusement la zone à souder, en éliminant tout contaminant ou revêtement qui pourrait interférer avec le processus de soudage et provoquer des défauts.

- Évitez la chaleur de soudage excessive : Un niveau de chaleur élevé peut faire fondre les métaux de base sans dépôt adéquat de métal d’apport, ce qui entraîne une sous-cotation. Vous pouvez ajuster la puissance calorifique en modifiant les paramètres de soudage ou en utilisant des techniques pulsées.

#7 Chevauchement

En soudage, le terme chevauchement fait référence à la situation dans laquelle le métal fondu se répand sur la surface sans fusionner correctement avec elle. Ce défaut peut entraîner une faible liaison entre le métal soudé et le matériau de base, entraînant des zones de résistance réduite ou un risque accru de défaillance sous contrainte.

Phénomène de chevauchement – Identification et remédiation

Pour identifier le chevauchement, inspectez la soudure et recherchez les zones où le métal a volé sur la surface du métal de base sans y fondre. Cette situation conduit souvent à la formation d’une lèvre ou d’un bord qui nécessite une soudure appropriée. Le chevauchement peut être corrigé par :

- Meulage et resoudage: La meilleure façon de réparer un chevauchement est de meuler la zone pour éliminer tout métal non fondu et de ressouder la zone. Assurez-vous de vérifier la fusion et la pénétration appropriées.

- Chaleur contrôlée: Dans certains cas, appliquer de la chaleur sur une zone avec un marteau et tapoter légèrement le chevauchement peut favoriser une meilleure fusion.

Éviter les chevauchements dans les processus de soudage

Il est essentiel de comprendre les causes du chevauchement et d’utiliser les meilleures pratiques pour prévenir ces conditions. Les stratégies clés comprennent :

- Méthode de soudage correcte: Le maintien d'un angle et d'une distance uniformes lors de l'utilisation de la torche de soudage contribuera à garantir un dépôt de métal et une répartition de la chaleur appropriés.

- Paramètres de soudage: L'adaptation du courant, de la tension et de la vitesse de déplacement en fonction de l'épaisseur et du type de matériau peut aider à contrôler le comportement du bain de fusion et à éviter un débordement excessif.

- Sélection du matériau de remplissage approprié: Vous pouvez réduire les risques de chevauchement en sélectionnant le bon matériau de remplissage.

- Préparation conjointe: Le nettoyage et la préparation des surfaces de joint avant le soudage peuvent améliorer la qualité de la soudure en garantissant que le métal soudé adhère correctement au métal de base.

- Éviter une vitesse de soudage excessive: Le soudage à une vitesse trop élevée peut entraîner un apport de chaleur insuffisant. Cela provoque la solidification et la fusion de la soudure avant le matériau de base.

Inadéquation de soudure #8

Le décalage de soudure est également appelé décalage de hauteur. Ce problème se pose lorsque les pièces à souder se trouvent à des niveaux différents. Cela peut compromettre l’intégrité structurelle et l’attrait esthétique du joint soudé.

Comment gérer les différences de hauteur dans les soudures

Un alignement incorrect, une préparation inégale ou des variations dans la technique de soudage peuvent entraîner des différences de hauteur dans les soudures. Voici quelques façons de résoudre ces problèmes :

- Mesure et évaluation: Utilisez des instruments de mesure de précision pour déterminer la différence de hauteur entre les deux sections.

- Broyage et remplissage : Si le décalage est mineur, le meulage de la face supérieure pour qu'elle corresponde à la face inférieure peut le corriger. Il sera nécessaire de combler le vide ou la contre-dépouille qui en résulte si cela résulte du meulage.

- Application de chaleur: La chaleur contrôlée sur la face supérieure permet une manipulation mécanique.

- Utilisation de plaques de remplissage : S'il y a un décalage important dans la surface, une bande ou une plaque de remplissage peut être soudée sur la face inférieure du joint avant le soudage final. Cela nivelera les surfaces. Les travailleurs doivent appliquer cette technique avec un ajustement et un soudage précis pour éviter de nouveaux défauts.

Comment garantir des profils de soudure cohérents

L’ensemble du processus de soudage exige une attention particulière aux détails. Cela comprend la préparation et la passe finale. Utilisez ces stratégies pour garantir des profils de soudure cohérents.

- Une préparation minutieuse: Assurez-vous que les bords des matériaux à souder sont uniformément préparés.

- Alignement précis: Utilisez des pinces ou d'autres dispositifs pour aligner les pièces avec précision pendant le soudage.

- Techniques de soudage cohérentes: Maintenir des techniques cohérentes, y compris l'angle de la torche et la vitesse de soudage.

- Soudage séquentiel: Dans les constructions soudées de grande taille ou complexes, utilisez une séquence de soudage qui minimise les contraintes résiduelles et la distorsion.

#9 Pénétration excessive

Lors du soudage, une pénétration excessive peut se produire lorsque le métal soudé est inséré trop profondément dans les matériaux de base. Cela pourrait entraîner la saillie de cordons de soudure de l’autre côté du joint. Même si une pénétration profonde est souvent recherchée pour les soudures solides, elle peut parfois nuire à l’apparence et à l’intégrité.

Risques de pénétration excessive

Une pénétration excessive de la structure soudée peut entraîner plusieurs problèmes, notamment :

- Affaiblissement du matériau de base: Une pénétration excessive peut amincir le matériau de base entourant la soudure. Cela peut affaiblir sa résistance globale, le rendant plus susceptible de se fissurer lorsqu'il est soumis à une contrainte.

- Concentration de stress accrue: Une répartition inégale du métal fondu peut entraîner une augmentation des concentrations de contraintes dans certaines zones, en particulier là où une pénétration excessive s'est produite. Cela pourrait provoquer des points de défaillance.

- Manque de valeur esthétique: Une pénétration excessive peut être inesthétique pour les projets dans lesquels l’apparence est essentielle et peut nécessiter un travail supplémentaire pour la corriger.

- Résistance à la fatigue réduite: Les irrégularités causées par une pénétration excessive peuvent agir comme des générateurs de contraintes et réduire la résistance à la fatigue d'un joint soudé.

Contrôler la profondeur de pénétration

Les soudeurs disposent de plusieurs options pour limiter la profondeur de pénétration afin d’éviter une pénétration excessive.

- Ajustement des paramètres de soudage: Réduisez le courant et la tension de soudage car ils affectent directement la profondeur de pénétration.

- Modifier la vitesse de soudage: L'augmentation de la vitesse de soudage peut réduire la pénétration à mesure que l'apport de chaleur au matériau diminue avec le temps.

- Sélectionnez le bon type et la bonne taille d'électrode: Utilisez des électrodes plus petites ou celles conçues pour une pénétration peu profonde pour contrôler la profondeur.

- Changer l'angle de soudage: La modification de l'angle de soudage peut réduire la profondeur de pénétration en tout point.

- Utiliser des techniques de soudage pulsé: Pour TIG et Soudage MIG, l'utilisation d'un courant alternatif peut aider à contrôler l'apport de chaleur et, par conséquent, la profondeur de pénétration.

- Mettre en œuvre les considérations de conception des joints pré-soudés : Vous pouvez éviter une pénétration excessive en concevant le joint pour accueillir le mastic approprié.

#10 Éclaboussures

Les éclaboussures font référence aux gouttelettes de métal en fusion expulsées pendant le soudage et se solidifiant sur les pièces ou les surfaces à proximité.

Comprendre les éclaboussures

Plusieurs facteurs peuvent provoquer des éclaboussures lors du soudage. Ceux-ci inclus:

- Mauvais paramètres de soudage: Les réglages de tension ou d'ampérage élevés peuvent produire une chaleur excessive, provoquant l'expulsion d'une plus grande quantité de métal en fusion.

- Mélange de gaz de protection incorrect : Le type de gaz de protection et leur mélange jouent un rôle essentiel dans la stabilité et la formation de l'arc. Trop de CO2 peut provoquer des éclaboussures dans les soudures MIG en raison de la conductivité thermique et de la réactivité.

- Vitesse d'alimentation du fil inadéquate: Une vitesse de dévidage inadéquate peut entraîner un arc instable et une augmentation des projections.

- Matériaux ou pointes d'électrodes contaminés: La saleté, l'huile sur la pièce à usiner, la rouille ou les contaminants sur l'électrode peuvent provoquer des éclaboussures. Ces contaminants interfèrent avec le flux constant de l’arc de soudage.

- Angle ou distance de l'électrode: Tenir les torches de soudage ou les électrodes à un angle ou à une distance incorrecte peut entraîner des éclaboussures.

Conseils pour réduire les éclaboussures

La réduction des projections améliore l'apparence de la soudure et réduit le temps nécessaire au nettoyage après la soudure. Voici quelques conseils pour réduire les projections.

- Optimiser les paramètres de soudage : Commencez par les réglages recommandés de votre poste à souder en fonction de ce avec quoi vous travaillez. Pour minimiser les éclaboussures, ajustez la tension et l’ampérage.

- Utilisez le bon mélange de gaz de protection : Si vous rencontrez des éclaboussures excessives lors de l'utilisation de CO2, envisagez d'utiliser un mélange de gaz de protection contenant un pourcentage plus élevé d'argon. Les mélanges à base d'argon ont tendance à avoir moins de éclaboussures.

- Ajustez la vitesse de dévidage du fil : Assurez-vous que la vitesse d'alimentation du fil correspond au courant de soudage. Une mauvaise vitesse peut provoquer un arc instable ou une augmentation des projections.

- Nettoyage de la surface : Nettoyez soigneusement la surface avant de souder pour éliminer les contaminants. Retirez la rouille, la saleté et l'huile avec une brosse métallique ou un nettoyant chimique.

- Vérifier et remplacer les consommables: Inspectez régulièrement les consommables tels que les pointes et les buses pour déceler tout dommage ou éclaboussure. Cela aidera à maintenir un arc stable.

- Utilisez la bonne technique: Maintenir le bon angle d'électrode (généralement entre 10 et 15 degrés).

Distorsion #11

Les matériaux de soudage peuvent les déformer ou les plier. Cela peut se produire pendant le processus de soudage ou même après. Cela peut avoir un impact significatif sur l’intégrité globale et la précision dimensionnelle du produit fini.

Pourquoi les soudures se déforment

La distorsion résulte de l'expansion et de la contraction inégales du métal dans la zone de soudage et des métaux de base environnants pendant le chauffage et le refroidissement. Cela est dû à plusieurs facteurs :

- Dilatation thermique: Le métal se dilate lorsqu'il est chauffé. Un échauffement rapide pendant le soudage peut provoquer une expansion localisée. Le processus de refroidissement entraîne alors une contraction. Ce cycle peut provoquer des contraintes inégales sur le métal, ce qui peut entraîner une déformation ou une déformation.

- Type de materiau: Différents matériaux présentent des conductivités thermiques et des taux de dilatation différents. Les matériaux ayant une conductivité thermique élevée sont plus susceptibles de se déformer que ceux ayant un point de fusion plus bas et une conductivité thermique plus élevée.

- Technique de soudage : La séquence de soudures et la méthode de soudage affectent considérablement les niveaux de distorsion. Par exemple, une soudure continue sur un côté de la tôle provoquera plus de distorsion que si elle est décalée ou réalisée en segments plus petits.

- Conception du joint: La conception et la répartition du métal fondu dans le joint peuvent influencer la façon dont la chaleur est absorbée.

- Apport de chaleur et vitesse de soudage: Des vitesses de soudage élevées peuvent augmenter les contraintes thermiques et les gradients de température.

Techniques pour minimiser la distorsion

Il est essentiel de contrôler l’apport de chaleur pendant le soudage et d’assurer une répartition homogène des contraintes. Voici quelques méthodes pour y parvenir :

- Conception conjointe: La mise en œuvre d'une conception de joint nécessitant moins de métal soudé peut réduire l'apport de chaleur et la distorsion.

- Utiliser le soudage intermittent : utilisez des soudures intermittentes plus courtes au lieu d'une soudure longue et continue..

- Préchauffage: Le préchauffage peut réduire les taux de refroidissement, réduisant ainsi le gradient de température et réduisant le risque de distorsion.

- Utiliser des pinces et des accessoires de soudage: Les appareils peuvent maintenir les pièces pendant le soudage. Ils neutralisent les forces de contraction et aident à maintenir les alignements et les dimensions souhaités.

- Planifiez la séquence de soudage de manière stratégique : Une séquence de soudage bien planifiée qui répartit uniformément la chaleur peut réduire la distorsion. Une séquence de soudage asymétrique aidera à équilibrer les contraintes dans les grands assemblages.

- Contrôlez la vitesse de soudage et l’apport de chaleur : Vous pouvez contrôler la vitesse de soudage en ajustant la tension et la vitesse de soudage pour obtenir la meilleure fusion possible. Les équipements de soudage modernes dotés d’une capacité de soudage par impulsion peuvent permettre un meilleur contrôle de l’apport de chaleur.

- Soudage en arrière: Cette technique implique un soudage segment par segment dans le sens inverse de l'avancement général. Cela peut contrer les forces de distorsion.

- Traitement thermique après soudure: Un traitement thermique maîtrisé après soudage permet de réduire les contraintes résiduelles et les risques de déformation.

L'inspection

Dans de nombreuses industries, garantir l’intégrité et la qualité des soudures est crucial. Cela est particulièrement vrai pour ceux qui accordent la priorité à la sécurité et à la fiabilité. L'inspection et les tests de soudure se répartissent en deux catégories : les tests non destructifs (CND) et les tests destructifs.

Techniques de contrôles non destructifs (CND)

La méthode CND évalue les propriétés du matériau, du composant ou du système sans causer de dommages. Ces techniques sont essentielles au contrôle qualité et à la maintenance continue puisqu'elles permettent l'inspection des soudures sans endommager le composant. Les techniques CND standard comprennent :

- Visuel d’inspection: Il s'agit d'inspecter la soudure au grossissement ou à l'œil nu pour détecter les défauts de surface.

- Test par ultrasons : UT est une méthode de détection des défauts internes utilisant des ondes sonores à haute fréquence.

- Tests radiographiques (rayons X et rayons gamma) : Cette technique utilise des rayons ionisants pour capturer une image sur un capteur numérique ou un film de la soudure. Les radiographies montrent des variations de contraste dues aux différences de densité ou d'épaisseur du matériau.

- Inspection des particules magnétiques : MPI détecte les discontinuités de surface et proches de la surface des matériaux ferromagnétiques. La zone est magnétisée et des particules de fer sont appliquées. Ces particules s'accumulent au niveau des défauts pour les rendre visibles.

- Contrôle par Ressuage (LPI) : Cette méthode convient aux matériaux non ferromagnétiques et non poreux. Il s’agit d’appliquer sur la soudure un liquide ayant une capacité de pénétration élevée en surface. Après avoir éliminé l'excès de liquide, un révélateur est appliqué pour révéler les défauts.

Quand et comment utiliser les tests destructifs

La méthode de contrôle destructif mesure les propriétés mécaniques des soudures, notamment leur résistance à la traction et à l’impact. Ces tests détruisent ou altèrent généralement l’échantillon au point de le rendre impropre à l’utilisation finale. Les tests destructifs sont essentiels pour l'élaboration de procédures de soudage, les audits périodiques de la qualité de la production ou l'analyse des défaillances. Les tests destructifs standards comprennent :

Essais de traction : Ce test évalue la résistance de la soudure en séparant la soudure jusqu'à ce qu'elle se brise. La force maximale à laquelle la soudure peut résister avant de se rompre est enregistrée pour déterminer sa résistance à la traction.

- Essais de pliage : Ceux-ci sont utilisés pour déterminer la résistance et la flexibilité d’une articulation. Le test consiste à plier la pièce à un angle spécifique ou jusqu'à la rupture, exposant ainsi les fissures ou les défauts.

- Test d'encoche Charpy V : Les mesures ont un impact sur la ténacité. L'énergie nécessaire pour briser une éprouvette entaillée est mesurable.

- Test de dureté : Teste la résistance à l’indentation du métal fondu et des zones affectées thermiquement (HAZ). Il donne un aperçu de la manière dont le soudage affecte les propriétés des matériaux.

Essais destructifs

- Lors du développement de nouvelles procédures de soudage, il est essentiel d’établir des références de performances.

- Un échantillonnage périodique de toutes les soudures de production garantit une qualité constante.

- L'analyse des défaillances est nécessaire pour déterminer la raison de la défaillance d'un composant.

Comment utiliser les tests destructifs:

- Sélectionner des échantillons représentatifs identiques aux échantillons de production concernant les matériaux et les conditions de soudage.

- Pour garantir la cohérence et la fiabilité, effectuez des tests selon les normes et procédures pertinentes.

- Analyser les résultats pour identifier les écarts par rapport aux performances attendues. Des mesures correctives peuvent être nécessaires.

Réparation des défauts de soudure

La réparation des défauts de soudage est un aspect essentiel du soudage, car elle garantit l’intégrité structurelle et la durabilité des joints soudés. La réparation des défauts de soudage dépend de la gravité et du type de défaut ainsi que des exigences spécifiques de la construction soudée.

Réparer les soudures avec des méthodes courantes

- Soudage et meulage: Les défauts de surface, tels que les fissures et les contre-dépouilles, peuvent être réparés par resoudage.

- Réparation: Une pièce de réparation peut être nécessaire lorsque les défauts sont importants ou que des composants structurels sont endommagés.

- Traitement thermique: Les traitements thermiques post-soudage (PWHT) peuvent remédier à certains défauts, tels que les contraintes résiduelles ou les problèmes de dureté.

- Martelage: Cette technique améliore la résistance à la fatigue des soudures et minimise la formation de fissures. Le travail mécanique de la surface ou du bout de la soudure crée une contrainte de compression, neutralisant la contrainte de traction qui conduit à la fissuration.

- Sélection du métal d'apport: Le métal d'apport choisi doit avoir des caractéristiques mécaniques compatibles et être adapté aux matériaux de base et au procédé de soudage.

Les défis de la réparation des soudures

Réparer les défauts de soudure peut être un défi. La décision de réparer doit tenir compte de l'impact de la réparation sur l'intégrité et les performances. La réparation des soudures peut être difficile pour plusieurs raisons.

- Propriétés des matériaux: La chaleur pendant la réparation peut affecter les propriétés mécaniques du matériau, notamment la résistance et la ténacité.

- Accès aux défauts: Dans certains cas, le défaut peut se situer dans une zone difficile à atteindre, ce qui rend le processus de réparation complexe et long.

- Déformation: Un apport de chaleur supplémentaire pendant le processus de réparation peut déformer les matériaux en section mince.

- Conformité aux codes et spécifications: Les réparations par soudure doivent être conformes aux codes et spécifications pertinents. Celles-ci peuvent imposer des restrictions sur les types et les méthodes de réparation.

Conclusion

En évitant ces défauts de soudage courants, vous pouvez augmenter la résistance et la longévité de vos soudures et améliorer vos compétences. Vous pouvez surmonter n’importe quel défi en matière de soudage avec les connaissances et la pratique appropriées.

Vous avez besoin d'un fabricant de pièces de tôlerie fiable ? Shengen est l'entreprise qu'il vous faut. Nous sommes spécialisés dans la découpe laser de tôles, le pliage, la finition de surface et le soudage de tôles. Contacter Shengen Aujourd'hui, demandez l'aide de professionnels !

Plus de ressources :

Méthodes de contrôle non destructif (CND) – Source : Volabilité

Impacts environnementaux des méthodes de soudage – Source : Trumpf

Conception de soudage – Source : Conseillers en Soudage

Propriétés du métal soudé – Source : Weldingforless

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.