De nombreuses personnes travaillant dans le secteur de la fabrication sont confrontées à un défi de taille : le choix du processus d'usinage approprié. Vous avez peut-être entendu parler du fraisage, du tournage, du perçage ou de la rectification CNC, mais quand faut-il utiliser chacun de ces procédés ? Le choix de l'opération appropriée permet d'obtenir de meilleurs résultats et de réduire les déchets. Alors, comment savoir ce qui convient le mieux à votre projet ?

Si vous voulez tirer le meilleur parti de l'usinage, vous devez savoir ce que chaque processus peut faire. Chaque opération donne un résultat différent. Ci-dessous, nous décomposons chaque type d'opération et expliquons son fonctionnement.

Qu'est-ce que l'usinage ?

L'usinage est un processus soustractif. Il consiste à retirer de la matière d'un bloc solide, souvent du métal, pour créer des formes spécifiques. Pour ce faire, on utilise des outils de coupe, des meules ou des décharges électriques. La plupart des opérations d'usinage sont effectuées sur des machines telles que des tours, des fraises, des perceuses et des meuleuses.

L'usinage permet de réaliser des trous, des fentes, des courbes et des surfaces planes. Il s'applique aux métaux, aux plastiques et à d'autres matériaux durs. Les types d'usinage les plus courants sont le tournage, le fraisage, le perçage et la rectification. Ces méthodes sont utilisées dans les ateliers, les usines et les centres d'usinage.

Les opérations d'usinage se répartissent en deux groupes principaux : les opérations conventionnelles et les opérations non conventionnelles. Chaque groupe comprend plusieurs processus spécifiques. Examinons ci-dessous la répartition des différents types de processus.

Processus d'usinage conventionnel

Ce groupe utilise la force mécanique pour enlever de la matière. Un outil de coupe touche la pièce et enlève les copeaux. Ces méthodes sont courantes dans la plupart des ateliers.

Tournant

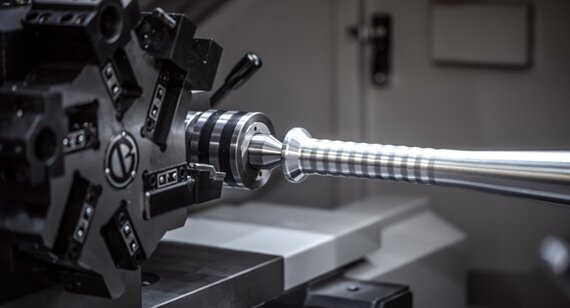

Tournant utilise un tour. La pièce tourne tandis qu'un outil de coupe à point unique en façonne l'extérieur ou l'intérieur. Il est utilisé pour les pièces rondes ou cylindriques.

Le tournage permet de produire des surfaces lisses, des cônes et des filets. Il est idéal pour les arbres, les bagues et autres pièces rotatives. Il permet également une grande précision et des temps de cycle rapides.

Fraisage

Fraisage utilise un outil en rotation pour couper le matériau. L'outil se déplace sur une pièce fixe. Il existe deux types principaux : le fraisage vertical et le fraisage horizontal.

Le fraisage permet de réaliser des surfaces planes, des fentes, des poches et des formes complexes. Il est utilisé pour la fabrication de moules, de pièces aérospatiales et de composants structurels. Il peut également traiter des métaux plus durs avec un outillage approprié.

Forage

Forage crée des trous ronds. Un foret tourne et s'enfonce dans le matériau. C'est l'une des opérations les plus simples et les plus utilisées.

Le perçage est utilisé pour créer des trous de montage, installer des fixations et faire passer des fluides. Il peut être suivi d'un alésage ou d'un taraudage pour une plus grande précision ou un ajustement plus serré du filetage.

Affûtage

Affûtage utilise une meule abrasive pour enlever de petites quantités de matériau. Il permet d'obtenir une finition fine et une grande précision.

Elle est utilisée pour les métaux durs ou pour la finition des pièces après d'autres étapes d'usinage. La rectification permet d'obtenir des tolérances serrées en matière de planéité, de rondeur et d'état de surface.

Sciage

Le sciage consiste à couper un matériau à l'aide d'une lame munie de dents. Il est principalement utilisé pour couper des matériaux bruts en sections plus petites. Les scies à ruban et les scies circulaires sont les plus courantes.

Cette méthode est rapide et simple. Elle permet de réaliser des coupes droites dans les métaux, les plastiques et le bois. Le sciage est souvent utilisé comme étape préparatoire avant le fraisage ou le perçage.

Brochage

Brochage utilise un outil denté qui se déplace sur ou à travers une pièce. Chaque dent enlève une petite quantité de matière. Le résultat est une forme précise obtenue en un seul mouvement.

Le brochage convient aux rainures de clavettes internes, aux cannelures ou aux trous non ronds. Il est rapide et précis, mais nécessite un outillage sur mesure. Il est préférable de l'utiliser pour les gros volumes.

Rabotage

La planification déplace la pièce sur un outil de coupe fixe. Elle permet de réaliser des surfaces planes sur des pièces longues ou de grande taille. Cette méthode est moins courante aujourd'hui en raison de la prédominance du fraisage à commande numérique.

Les raboteuses sont de grandes machines. Elles sont utilisées pour les pièces trop grandes pour les fraiseuses. Le rabotage permet de réaliser des surfaces droites, plates ou en gradins.

Alésage

L'alésage rend un trou plus lisse et plus précis. Un alésoir possède plusieurs arêtes de coupe. Il enlève très peu de matière.

Cette méthode est utilisée lorsqu'un diamètre de trou et une finition précis sont nécessaires. Elle est courante dans les pièces qui nécessitent des goupilles, des douilles ou des roulements à sertir.

Processus d'usinage non conventionnel

Ces procédés enlèvent de la matière sans utiliser d'outils de coupe tranchants. Ils utilisent de l'énergie, des produits chimiques ou des mouvements de fluides. Ils sont très utiles pour travailler avec des matériaux durs, dans des coins étroits ou avec des pièces sensibles à la chaleur.

Usinage par électroérosion (EDM)

L'électro-érosion enlève la matière à l'aide d'étincelles électriques. L'outil et la pièce ne se touchent jamais. Au lieu de cela, les décharges électriques créent de la chaleur qui fait fondre et enlève la matière.

L'électroérosion fonctionne bien pour les métaux durs, les composants à parois minces et les formes complexes. Elle est souvent utilisée pour fabriquer des moules, des matrices et de petites pièces. Elle laisse une finition lisse et des tolérances serrées.

Usinage chimique

L'usinage chimique enlève de la matière en utilisant des réactions chimiques contrôlées. La pièce est masquée, puis plongée dans de l'acide ou d'autres solutions qui dissolvent les zones exposées.

Ce procédé est idéal pour les matériaux fins ou les motifs complexes. Il ne génère ni tension ni chaleur, ce qui le rend adapté aux pièces délicates. Les applications typiques sont les panneaux aérospatiaux et les cartes de circuits imprimés.

Usinage électrochimique (ECM)

L'ECM utilise un courant électrique et un fluide pour dissoudre le métal. C'est comme l'électroérosion, mais sans étincelles. L'outil ne touche pas la pièce et le processus est souple et rapide.

Elle est utilisée pour les métaux durs comme le titane ou l'Inconel. L'ECM peut produire des formes complexes, des angles vifs et des surfaces sans bavures. Elle est utilisée dans les aubes de turbines, les pièces médicales et les systèmes d'alimentation en carburant.

Usinage par faisceau laser (LBM)

L'usinage par faisceau laser utilise un laser focalisé pour faire fondre ou vaporiser la matière. Il fonctionne sans toucher la pièce. La chaleur du laser enlève la matière rapidement et avec une grande précision.

Le LBM est idéal pour couper des métaux fins, des plastiques et des céramiques. Il permet d'obtenir des bords nets et des détails fins. Il est souvent utilisé pour l'électronique, les outils médicaux et les pièces de tôle personnalisées.

Usinage par jet abrasif

Ce procédé utilise un gaz à haute vitesse mélangé à des particules abrasives. Le flux frappe la surface et l'use.

Il permet de couper des matériaux durs et cassants comme le verre, la céramique ou l'acier trempé. Il ne laisse pas de zone affectée par la chaleur. C'est un bon choix pour les pièces délicates ou sensibles à la chaleur.

Usinage par ultrasons

L'usinage par ultrasons utilise des vibrations à haute fréquence et une boue abrasive. L'outil ne tourne pas. Au lieu de cela, il vibre rapidement et ébrèche le matériau.

Il est idéal pour les matériaux fragiles ou durs tels que le verre, le quartz et la céramique. Il permet de créer des détails fins et des bords lisses sans se fissurer.

Usinage par faisceau d'électrons (EBM)

L'EBM utilise un faisceau d'électrons à grande vitesse pour couper ou percer un matériau. Le faisceau fait fondre la surface à l'aide d'une chaleur intense.

Elle est réalisée sous vide et fonctionne bien pour d'excellentes caractéristiques. L'EBM est utilisé dans l'aérospatiale, l'électronique et les pièces nucléaires. Elle permet de réaliser des micro-trous de haute précision et des coupes profondes dans des métaux résistants.

Différences entre les opérations d'usinage

Chaque procédé d'usinage a ses points forts. Voici une analyse claire des principales différences entre les opérations d'usinage :

Approche de l'enlèvement de matière

Les procédés conventionnels, tels que le fraisage et le tournage, utilisent la coupe directe avec des outils tranchants. Les procédés non conventionnels enlèvent de la matière à l'aide de chaleur, de produits chimiques ou d'abrasifs. L'électroérosion brûle le métal à l'aide d'étincelles. Le laser le fait fondre. L'ECM le dissout à l'aide d'un courant électrique et d'un fluide.

Matériaux appropriés

Le fraisage et le tournage conviennent à la plupart des métaux et des plastiques. L'EDM et l'ECM conviennent mieux aux alliages durs ou résistants à la chaleur. L'usinage par ultrasons et l'usinage par jet d'abrasif conviennent aux matériaux fragiles, tels que la céramique ou le verre.

Précision et tolérances

La rectification, l'électroérosion et l'ECM offrent une grande précision. Elles permettent de maintenir des tolérances serrées sur des pièces petites ou détaillées. Le sciage et le perçage sont plus rapides mais moins précis. Le fraisage et le tournage offrent un équilibre entre vitesse et précision.

Finition de la surface

La rectification permet d'obtenir la finition la plus lisse. L'EDM et l'ECM produisent également des surfaces délicates sans bavures. La découpe au laser est propre mais peut laisser des traces de chaleur. Les méthodes mécaniques, telles que le perçage ou le sciage, laissent des surfaces plus rugueuses si elles ne sont pas suivies d'étapes de finition.

Formes complexes

L'électroérosion, l'électro-érosion à froid et le brochage permettent de réaliser des formes difficiles à découper avec des outils traditionnels. Les machines laser et à jet d'eau permettent également de découper des contours détaillés. Pour les contours ou les poches en 3D, le fraisage est la méthode préférée. Le tournage est limité aux formes rondes.

Facteurs à prendre en compte lors du choix d'un procédé d'usinage

Le choix du procédé d'usinage approprié dépend de la conception de votre pièce, du matériau et de vos objectifs de production. Les facteurs clés suivants vous aideront à prendre votre décision.

Type de matériau et géométrie

Les métaux durs, tels que le titane, peuvent nécessiter l'électroérosion ou l'ECM. Les matériaux fragiles, tels que le verre ou les céramiques, conviennent bien aux méthodes ultrasoniques ou abrasives. Les formes simples se prêtent bien au fraisage ou au tournage. Les cavités complexes ou profondes peuvent nécessiter l'électroérosion ou le brochage.

L'épaisseur de la pièce et les petites caractéristiques influencent également le choix. Le laser et le jet d'eau donnent de meilleurs résultats pour les feuilles minces ou les coupes précises.

Précision et qualité de surface requises

Les tolérances serrées et les finitions lisses requièrent la rectification, l'alésage ou l'électroérosion. Pour les formes grossières ou les pièces non critiques, le fraisage ou le perçage suffisent souvent.

L'état de surface influe sur l'ajustement, l'étanchéité ou le mouvement des pièces. Si des bords sans bavures sont nécessaires, il convient d'envisager la découpe ECM ou au laser.

Contraintes de temps et de coûts de production

L'usinage à grande vitesse, comme le tournage ou le fraisage, est rentable pour la production de grandes séries. Pour les petites séries ou les projets uniques, le fraisage CNC ou l'électroérosion est souvent le meilleur choix.

Certaines méthodes nécessitent des installations spéciales ou des vitesses plus lentes. Il s'agit notamment du brochage, des ultrasons et de l'EBM. Tenez compte du temps total entre le réglage et la pièce finale.

Disponibilité de l'équipement et compétences de l'opérateur

Utilisez des processus qui correspondent à vos machines internes et aux compétences de votre personnel. L'usinage CNC est un processus standard et plus facile à mettre en œuvre.

Les méthodes non conventionnelles peuvent nécessiter des outils, des logiciels ou une formation spécifiques. L'électroérosion et l'ECM nécessitent une installation et un suivi minutieux. En cas d'externalisation, vérifiez que le fournisseur est en mesure de répondre à vos spécifications.

Conclusion

Les opérations d'usinage se répartissent en deux groupes principaux : les opérations conventionnelles et les opérations non conventionnelles. Chaque méthode permet d'enlever de la matière de manière distincte et possède ses propres atouts. Le choix du procédé approprié dépend du matériau, de la forme, de la qualité de la surface et du volume du produit. Connaître les différences permet de réduire les coûts, de gagner du temps et d'obtenir de meilleurs résultats.

Vous avez besoin d'aide pour choisir le meilleur procédé d'usinage pour votre prochain projet ? Contactez-nous dès aujourd'hui pour des devis rapides et un soutien d'experts pour votre prochain projet personnalisé.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.