De nombreux ingénieurs et acheteurs ont du mal à choisir le bon aluminium pour leurs projets. Ils sont souvent désorientés par les différents types et qualités d'aluminium, ainsi que par leurs avantages réels. Un mauvais choix peut entraîner des problèmes de performance ou des coûts supplémentaires. Ce billet vous éclairera sur ce sujet. Vous verrez comment chaque type d'aluminium fonctionne dans des applications réelles. Vous découvrirez également les points forts de chaque qualité afin de choisir celle qui répond le mieux à vos besoins.

L'aluminium est un matériau de premier choix pour de nombreuses industries. Il est léger, solide et facile à façonner. Examinons les principaux types d'aluminium, leurs utilisations et ce qui distingue chaque qualité.

Qu'est-ce que l'aluminium ?

L'aluminium est un métal de couleur argentée. Il est souple, léger et résiste bien à la corrosion. L'aluminium pur est rarement utilisé pour les pièces. Il est trop faible pour la plupart des tâches de support de charge. En revanche, il est excellent pour les câbles électriques et les équipements chimiques, car il résiste à la corrosion et conduit bien l'électricité.

Pour améliorer la résistance de l'aluminium et d'autres caractéristiques, de petites quantités d'autres métaux sont ajoutées. Cela modifie les performances du matériau. L'aluminium peut ainsi devenir plus résistant, plus dur ou mieux supporter la chaleur.

- Cuivre (Cu) : Augmente la résistance et la dureté. Rend l'alliage moins résistant à la corrosion.

- Magnésium (Mg) : Améliore la solidité et la résistance à la corrosion. Convient aux pièces marines.

- Silicium (Si) : Réduit le point de fusion. Contribue à améliorer la résistance à l'usure. Souvent utilisé dans les moulages.

- Zinc (Zn) : Augmente la solidité mais réduit la résistance à la corrosion. Souvent utilisé dans l'aérospatiale.

- Manganèse (Mn) : Aide à résister à la corrosion et à l'usure. Souvent utilisé dans les pièces structurelles.

Des combinaisons différentes donnent des résultats différents. C'est pourquoi l'aluminium se décline en de nombreuses qualités aux propriétés uniques.

Principaux types d'aluminium et leurs classifications

Les alliages d'aluminium se répartissent en deux catégories principales. Ces groupes sont basés sur la façon dont le métal est formé, soit par travail mécanique, soit par moulage. Chaque type d'alliage possède ses propres atouts et ses meilleures applications.

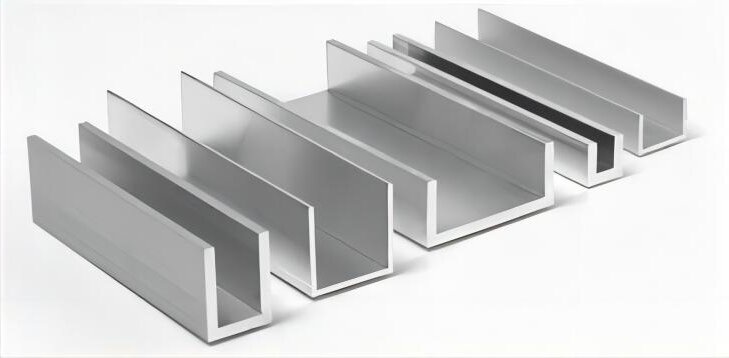

Alliages d'aluminium corroyés

Les alliages corroyés sont mis en forme par laminage, extrusion, ou forgeage. Ces alliages sont utilisés lorsque des pièces solides et précises sont nécessaires. Ils sont divisés en deux groupes : ceux qui peuvent être traités thermiquement et ceux qui ne peuvent pas l'être.

- Alliages pouvant être traités thermiquement (comme les séries 2xxx, 6xxx, 7xxx) acquièrent leur résistance par des processus thermiques.

- Alliages non traitables à chaud (comme les séries 1xxx, 3xxx, 5xxx) sont renforcées par le travail à froid.

Les utilisations typiques sont les pièces structurelles, les tubes, cadres, et panneaux. Ils offrent une meilleure résistance et un meilleur état de surface que les alliages coulés.

Alliages d'aluminium moulé

Alliages coulés sont fabriqués en faisant fondre de l'aluminium et en le coulant dans des moules. Elles sont utilisées pour les pièces de forme complexe. La fonte d'aluminium est souvent plus rentable pour la production en grande quantité.

Leur principal élément d'alliage les regroupe :

- à base de silicium (par exemple, A356) : Bon pour la coulée générale. Offre solidité et résistance à la corrosion.

- A base de cuivre : Plus grande résistance, mais moins de résistance à la corrosion.

- A base de magnésium : Utilisé pour les pièces robustes et résistantes à la corrosion.

Les utilisations typiques sont les blocs moteurs, les boîtiers et les raccords. Ils ne sont pas aussi résistants que les alliages corroyés, mais il est plus facile et moins coûteux de les produire dans des formes complexes.

Comprendre les séries d'aluminium par qualité

Un système de numérotation à quatre chiffres regroupe les alliages d'aluminium. Le premier chiffre indique l'élément d'alliage principal. Chaque série présente des caractéristiques uniques. Certains sont solides. D'autres résistent à la corrosion. Examinons les principales séries et ce qu'elles offrent.

Série 1xxx : Aluminium pur

Cette série est composée au minimum d'aluminium pur 99%. Elle présente une excellente résistance à la corrosion et une excellente conductivité électrique. Mais sa résistance est faible. Il est utilisé dans les conducteurs électriques, les équipements de transformation des aliments et les réservoirs de produits chimiques. Il est facile à formulaire et soudermais ne convient pas aux applications soumises à de fortes contraintes.

Série 2xxx : Alliages de cuivre

Le cuivre est l'élément principal de ce groupe. Ces alliages sont puissants et sont souvent utilisés dans l'aérospatiale et les pièces automobiles. Cependant, ils résistent mal à la corrosion. Ils ont généralement besoin d'un revêtement ou d'une traitement de surface. Il n'est pas facile à souder, mais il offre des performances élevées sous contrainte.

Série 3xxx : Alliages de manganèse

La série 3xxx ajoute du manganèse pour améliorer la solidité et la résistance à la corrosion. Ces alliages ne sont pas traitables à chaud. Ils sont faciles à former et à souder. Les applications typiques comprennent les ustensiles de cuisine, les toitures, les revêtements et les réservoirs de stockage. Ils offrent une bonne aptitude au formage et une bonne résistance.

Série 4xxx : Alliages de silicium

Le silicium abaisse le point de fusion de l'aluminium. Les alliages de ce groupe sont souvent utilisés dans les fils de soudure et les pièces de moteurs automobiles. Ils présentent une bonne résistance à l'usure et une résistance modérée. Certaines nuances sont utilisées dans les échangeurs de chaleur. Ils offrent également une couleur plus foncée pour l'anodisation.

Série 5xxx : Alliages de magnésium

Ces alliages sont principalement constitués de magnésium. Ils offrent une grande solidité et une excellente résistance à la corrosion, en particulier dans les environnements marins. Ils ne peuvent pas être traités thermiquement, mais réagissent bien à l'usinage à froid. Ils sont généralement utilisés dans la construction navale, les réservoirs sous pression et les panneaux de véhicules. Ils sont faciles à souder et présentent une bonne résistance à la fatigue.

Série 6xxx : Alliages de magnésium et de silicium

Cette série combine le magnésium et le silicium. Elle offre un bon mélange de solidité, de résistance à la corrosion et d'ouvrabilité. Ces alliages peuvent être traités thermiquement et sont faciles à usiner et à souder. Ils sont utilisés dans les pièces de structure, les ponts, les pipelines et les châssis de véhicules. L'une des nuances les plus populaires est le 6061, connu pour ses performances générales.

Série 7xxx : Alliages de zinc

Le zinc est l'élément principal. Ces alliages sont puissants et souvent utilisés dans l'aérospatiale, les équipements sportifs et les pièces soumises à de fortes contraintes. Certaines nuances contiennent également du magnésium ou du cuivre. Ils peuvent être traités thermiquement mais ne sont pas faciles à souder. La résistance à la corrosion est variable, c'est pourquoi des revêtements sont souvent ajoutés.

Série 8xxx : Autres éléments

Cette série comprend des alliages contenant des éléments uniques comme le lithium ou le fer. Ils servent à des applications spéciales telles que les emballages alimentaires (feuilles d'aluminium), les câbles électriques ou les pièces aérospatiales. Ces alliages ne sont pas standard pour un usage général mais remplissent des rôles essentiels dans des industries spécifiques.

| Série aluminium | Principal élément d'alliage | Propriétés principales | Applications courantes |

|---|---|---|---|

| 1xxx | Aucun (aluminium pur) | Excellente résistance à la corrosion, très souple | Conducteurs électriques, emballages alimentaires, feuilles d'aluminium |

| 2xxx | Cuivre | Très solide, faible résistance à la corrosion | Structures d'aéronefs, pièces aérospatiales |

| 3xxx | Manganèse | Bonne résistance à la corrosion, facile à former | Toitures, ustensiles de cuisine, réservoirs de stockage |

| 4xxx | Silicium | Résistance à l'usure, stabilité thermique | Pièces automobiles, fils de soudure |

| 5xxx | Magnésium | Haute résistance, résistance à la corrosion de qualité marine | Construction navale, pétroliers, carrosseries de camions |

| 6xxx | Magnésium + Silicium | Résistance moyenne, bonne soudabilité | Cadres structurels, enceintes, pièces de machines |

| 7xxx | Zinc | Plus grande résistance, moins formable | Cadres aérospatiaux, pièces de vélo de performance |

| 8xxx | Autres éléments (par exemple, fer, lithium) | Propriétés particulières (légèreté, résistance, souplesse) | Feuille, feuille de batterie, emballage, câbles |

Les désignations de température et leur signification

Les désignations des températures indiquent comment un alliage d'aluminium a été traité après avoir été formé. Ces traitements affectent la résistance, la flexibilité et la dureté. Connaître le traitement vous permet de choisir la bonne nuance pour votre application.

Recuit (température O)

O tempérament signifie que le matériau est entièrement recuit. Il a été chauffé à une température spécifique, puis lentement refroidi. Ce processus permet d'éliminer les tensions internes, d'assouplir le métal et d'améliorer sa ductilité.

- Résistance à la traction: Environ 10-20 ksi (70-140 MPa), en fonction de l'alliage

- Limite d'élasticité : Souvent inférieur à 5 ksi (35 MPa)

- Élongation: Peut dépasser 30%, ce qui le rend idéal pour l'emboutissage profond et le cintrage complexe.

A utiliser de préférence pour : Les pièces qui doivent subir un formage lourd sans se fissurer, telles que les réservoirs de produits chimiques, les ustensiles de cuisine et les réflecteurs d'éclairage.

Trempé sous contrainte (état H)

H tempérament s'applique aux alliages non traitables à chaud (comme les séries 1xxx, 3xxx et 5xxx). L'alliage est renforcé par un travail à froid, comme le laminage ou l'étirement. Cela augmente la résistance mais réduit la ductilité. Les deuxième et troisième chiffres après "H" indiquent le niveau d'écrouissage et tout recuit partiel.

Par exemple :

- H14 : Trempé jusqu'à mi-dur

- H18 : Trempé sous contrainte jusqu'à la dureté totale

Résistance typique pour 3003-H14 :

- Résistance à la traction: ~22 ksi (150 MPa)

- Limite d'élasticité : ~21 ksi (145 MPa)

- Élongation: ~5-10%

A utiliser de préférence pour : Toitures, bardages, gouttières, réservoirs de stockage - applications nécessitant une résistance modérée et une bonne résistance à la corrosion.

Traitement thermique (T Temper)

tempérament T est destiné aux alliages pouvant être traités thermiquement (comme les séries 2xxx, 6xxx et 7xxx). Le métal est chauffé à une température élevée, maintenu pendant une durée déterminée, puis trempé et vieilli. Ce processus augmente considérablement la résistance.

Les tempéraments les plus courants sont les suivants

- T4 : Traitement thermique et vieillissement naturel

- T6 : Traitement thermique et vieillissement artificiel pour une résistance maximale

Exemple : 6061-T6

- Résistance à la traction: ~45 ksi (310 MPa)

- Limite d'élasticité : ~40 ksi (275 MPa)

- Élongation: ~10-17%, en fonction de l'épaisseur

Exemple : 7075-T6 (qualité aérospatiale)

- Résistance à la traction: ~83 ksi (570 MPa)

- Limite d'élasticité : ~73 ksi (503 MPa)

- Élongation: ~11%

A utiliser de préférence pour : Structures aérospatiales, pièces automobiles, cadres de vélo et applications nécessitant un rapport résistance/poids élevé.

Avantages de l'utilisation de l'aluminium

L'aluminium est choisi dans de nombreuses industries parce qu'il offre des avantages pratiques. Ces avantages permettent d'améliorer les performances, de réduire les coûts et d'assurer une utilisation à long terme.

Léger mais solide

L'aluminium pèse beaucoup moins que l'acier. Cela permet de réduire le poids total des pièces sans renoncer à la résistance. Il supporte des charges élevées dans des produits tels que les cadres d'avions, les panneaux de voitures et les boîtiers de machines. Il est possible d'amincir les pièces sans perdre en stabilité.

Résistance à la corrosion

L'aluminium forme une couche d'oxyde naturelle lorsqu'il est exposé à l'air. Cette couche le protège de la rouille et des dommages de surface. Il est donc utile pour les produits d'extérieur, les pièces marines et les environnements humides. Contrairement à l'acier, il n'a pas besoin d'être peint ou recouvert pour résister à la rouille dans de nombreux cas.

Recyclabilité et durabilité

L'aluminium peut être recyclé à l'infini. Il ne perd ni sa résistance ni sa qualité lorsqu'il est réutilisé. Le recyclage de l'aluminium nécessite beaucoup moins d'énergie que la fabrication d'aluminium neuf. Cela permet de réduire l'empreinte carbone et les coûts de production.

Conductivité thermique et électrique

L'aluminium transfère bien la chaleur et l'électricité. C'est pourquoi il est utilisé dans les dissipateurs de chaleur, les radiateurs et les câbles d'alimentation. Il diffuse rapidement la chaleur. Cela permet de protéger les appareils contre la surchauffe. Il gère également le flux électrique à un poids inférieur à celui du cuivre dans de nombreux systèmes d'alimentation.

Applications des différents types d'aluminium

Chaque type d'aluminium répond à des besoins spécifiques. Sa légèreté, sa solidité et sa résistance à la rouille lui permettent d'être utilisé dans de nombreux domaines.

Aérospatiale et aviation

Les avions ont besoin de matériaux solides mais légers. Les alliages d'aluminium des séries 2xxx et 7xxx sont utilisés dans les ailes, les panneaux de fuselage et les pièces du train d'atterrissage. Ces alliages supportent des contraintes élevées et restent solides au fil du temps. Ils permettent également de réduire le poids, ce qui diminue la consommation de carburant.

Fabrication automobile

Dans les voitures, l'aluminium permet de réduire le poids tout en préservant la sécurité et la résistance. Les séries 5xxx et 6xxx sont utilisées dans les panneaux de carrosserie, les cadres et les pièces de moteur. Elles résistent à la rouille et aux bosses. Les voitures sont ainsi plus légères et plus économes en carburant, sans pour autant perdre en durabilité.

Construction et Architecture

L'aluminium est utilisé dans les cadres de fenêtres, les murs-rideaux, les toitures et les panneaux structurels. La série 6xxx est souvent choisie pour sa résistance et sa bonne finition. Elle résiste bien aux conditions extérieures. Elle permet également d'obtenir des designs épurés dans les bâtiments modernes.

Emballages et biens de consommation

Les séries 1xxx et 3xxx sont bien connues dans l'emballage des aliments et des boissons, comme les boîtes de conserve et les feuilles d'aluminium. Elles sont souples, faciles à façonner et sans danger pour le contact avec les aliments. L'aluminium est également utilisé dans les outils, les meubles et les appareils ménagers. Il donne une impression de propreté et dure longtemps sans nécessiter beaucoup d'entretien.

Électricité et électronique

L'aluminium est utilisé dans les fils, les connecteurs et les dissipateurs thermiques. Il conduit bien l'électricité et pèse moins lourd que le cuivre. La série 1xxx est utilisée pour les barres de bus et les lignes électriques aériennes. La série 6xxx est utilisée dans les dissipateurs thermiques et les boîtiers.

Choisir le bon aluminium : Ce qui compte?

Choisir l'aluminium, ce n'est pas trouver le "meilleur" matériau, c'est trouver celui qui convient le mieux à vos besoins spécifiques. Examinons les éléments qui influencent votre décision dans le cadre de projets concrets.

Force et performance

Si votre pièce doit supporter de lourdes charges, vous devrez vous tourner vers la série 6xxx pour les applications structurelles ou vers la série 7xxx pour une résistance maximale. Lorsqu'un usinage de précision est nécessaire, l'alliage 6061 offre une excellente usinabilité avec des coupes nettes. Pour les pièces qui doivent être pliées ou formées, les alliages plus souples comme l'aluminium 1100 ne se fissureront pas sous la pression.

Conditions environnementales

L'environnement joue un rôle important. Les applications marines exigent la résistance à la corrosion des alliages de la série 5xxx. Les environnements à haute température peuvent vous inciter à opter pour la série 2xxx, mais vous aurez besoin de revêtements protecteurs. Et s'il s'agit de soudage, vous voudrez éviter les alliages problématiques comme les séries 2xxx et 7xxx - les séries 5xxx et 6xxx se soudent de manière beaucoup plus fiable.

Budget et préoccupations pratiques

Le coût entre toujours en ligne de compte. L'aluminium 3003 permet de réaliser des économies par rapport à l'aluminium 5052, mais avec des compromis en termes de résistance. La disponibilité est également un facteur important : si l'aluminium 6061 est facilement disponible chez la plupart des fournisseurs, les alliages tels que l'aluminium 7075 nécessitent souvent des commandes spéciales. N'oubliez pas non plus l'utilisation des matériaux : la conception autour de tailles de stock standard peut réduire de manière significative les déchets et les coûts.

Conclusion

Il existe de nombreux types d'aluminium, chacun ayant des qualités, des utilisations et des coûts différents. Certains sont meilleurs pour la solidité, d'autres pour le cintrage ou la résistance à la corrosion. Connaître les différences entre les séries d'alliages, les formes et les finitions vous aidera à choisir le bon matériau pour votre travail.

Vous avez besoin d'aide pour sélectionner l'aluminium adapté à votre prochain projet ? Contactez notre équipe pour obtenir des conseils d'experts et un soutien rapide et fiable en matière de fabrication.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.