L'acier à outils est souvent l'un des plus durs lorsque les ingénieurs travaillent avec des matériaux durs. Sa dureté peut rapidement user les outils de coupe, ralentir l'usinage et augmenter les coûts en cas de manipulation incorrecte. Pourtant, l'usinage d'outils en acier n'est pas impossible. Avec la bonne configuration et les bonnes techniques, il devient beaucoup plus facile à gérer. Les projets peuvent respecter les délais et les pièces peuvent atteindre la qualité requise.

Dans cet article, nous verrons comment l'acier à outils se comporte pendant l'usinage, pourquoi il est important pour la production et quelles sont les meilleures pratiques à suivre par les professionnels pour obtenir des résultats fiables.

Qu'est-ce que l'usinage de l'acier à outils ?

L'usinage de l'acier à outils consiste à couper, percer ou façonner l'acier à outils pour en faire une pièce spécifique. Cette opération peut être réalisée à l'aide de machines à commande numérique ou à la main. L'acier à outils est un acier au carbone et un acier allié conçu pour être très dur et résistant à l'usure. Il peut également conserver un bord tranchant. Les nuances les plus courantes sont D2, O1, A2 et M2.

L'acier à outils étant plus résistant que la plupart des métaux, son usinage n'est pas simple. Les outils de coupe s'usent plus vite et la chaleur s'accumule rapidement. Pour réduire ces problèmes, les machinistes utilisent des outils en carbure ou revêtus. Ils ajustent les vitesses d'avance et de broche pour gérer la chaleur et réduire les frottements.

Types d'acier à outils

Les aciers à outils sont sélectionnés en fonction du travail qu'ils doivent effectuer. Chaque nuance possède ses propres caractéristiques de résistance, de ténacité, de résistance à l'usure et de facilité d'usinage. Vous trouverez ci-dessous les nuances les plus courantes et leurs utilisations.

Acier à outils D2

Le D2 est un acier durcissant à l'air, à haute teneur en carbone et en chrome. Il présente une excellente résistance à l'usure et conserve un bord tranchant pendant longtemps, ce qui le rend approprié pour les matrices, les lames de cisailles et les poinçons. Cependant, l'usinage du D2 est difficile en raison de sa dureté. Il nécessite des vitesses de coupe plus lentes et des installations stables.

Acier à outils A2

L'A2 est également un acier durcissant à l'air. Il offre un bon équilibre entre la ténacité et la résistance à l'usure. Par rapport au D2, il est plus facile à usiner et plus stable pendant le traitement thermique. L'A2 est souvent utilisé pour les outils de formage, les jauges et les couteaux.

Acier à outils S7

Le S7 est connu pour être un acier à outils résistant aux chocs. Il possède une très grande résistance aux chocs et une résistance modérée à l'usure, ce qui le rend idéal pour les burins, les poinçons et les outils qui doivent supporter des chocs importants. Les machines S7 sont plus faciles à utiliser que les machines D2 et peuvent être traitées thermiquement pour atteindre des niveaux de dureté plus élevés sans perdre leur ténacité.

Acier à outils O1

O1 est un acier à outils durcissant à l'huile, apprécié pour la stabilité de sa taille pendant la trempe. Il est plus facile à usiner que la plupart des autres aciers à outils, c'est pourquoi il est souvent choisi par les débutants. L'acier O1 est largement utilisé pour les matrices, les moules et les pièces de précision.

Acier à outils M2

Le M2 est un acier rapide qui conserve sa dureté même à haute température, c'est pourquoi il est utilisé pour les outils de coupe tels que les forets, les fraises et les tarauds. Cependant, le M2 est difficile à usiner et nécessite généralement des outils en carbure revêtus ou des outils en carbure de tungstène. affûtage lorsqu'une grande précision est nécessaire.

Acier à outils A3

L'A3 est moins courant mais reste utilisé dans des applications générales. Il offre une bonne usinabilité et une bonne résistance à l'usure. L'A3 est souvent choisi pour les outils qui nécessitent une dureté et une ténacité modérées, tels que les poinçons et les matrices pour les matériaux plus tendres.

Propriétés des matériaux affectant l'usinage

L'acier à outils est solide et durable, mais ces qualités le rendent plus difficile à usiner. Sa dureté, sa ténacité et sa résistance à l'usure ont un impact sur les performances des outils de coupe. Voici les principales propriétés qui influent sur l'usinage.

Dureté et résistance

L'acier à outils est très dur, ce qui lui permet de durer plus longtemps lors de la coupe et de la formation d'outils. Toutefois, cette dureté élevée entraîne une usure plus rapide des outils de coupe. Pour usiner l'acier à outils, les outils de coupe doivent être plus résistants que la pièce à usiner. C'est pourquoi on utilise souvent des outils en carbure.

La ténacité est la capacité de l'acier à absorber l'énergie sans se briser. Un acier à outils de qualité supérieure résiste à la fissuration ou à l'écaillage, ce qui le rend plus difficile à couper. Les machinistes doivent trouver un équilibre entre la dureté et la ténacité lorsqu'ils choisissent l'acier à outils approprié.

Résistance à l'usure et conductivité thermique

L'acier à outils résiste très bien à l'usure, c'est pourquoi il est si efficace dans les poinçons, les matrices et les outils de coupe qui sont soumis à une friction constante. Toutefois, cette même propriété rend l'usinage plus lent et plus exigeant. Les arêtes de coupe s'usent plus rapidement, ce qui signifie plus de changements d'outils et des coûts plus élevés.

Une autre difficulté réside dans sa faible conductivité thermique. La chaleur reste sur la zone de coupe au lieu de s'évacuer à travers le matériau. L'arête de coupe s'amollit et s'émousse rapidement. Le liquide de refroidissement, des vitesses plus lentes et des vitesses d'avance appropriées permettent de contrôler la chaleur et de prolonger la durée de vie de l'outil.

Traitement thermique et son influence sur l'usinabilité

La plupart des aciers à outils sont traité thermiquement pour améliorer la dureté et la résistance à l'usure. Mais une fois trempés, ils deviennent beaucoup plus difficiles à usiner. Les aciers prétrempés nécessitent des outils de coupe puissants et un contrôle strict des paramètres d'usinage.

Certains ateliers préfèrent usiner l'acier à l'état recuit (adouci) et le durcir par la suite. Cela permet de réduire l'usure de l'outil et de raccourcir le temps de cycle. Le tournage dur ou la rectification sont souvent utilisés après le traitement thermique pour les travaux de haute précision. Dans les deux cas, le processus de traitement thermique affecte considérablement la façon dont l'acier à outils peut être coupé et fini.

Considérations préalables à l'usinage

L'usinage de l'acier à outils est plus facile lorsque les bonnes mesures sont prises avant le début de la coupe. Une bonne préparation réduit l'usure de l'outil, améliore la précision et évite les pertes de temps.

Choisir la bonne nuance d'acier à outils

Les différentes qualités répondent à des besoins différents. Des qualités comme D2 ou M2 sont couramment choisies pour une résistance élevée à l'usure. Si la pièce doit subir un impact important, il est préférable d'opter pour la nuance S7. Lorsque l'usinabilité est une priorité, O1 ou A2 est souvent utilisé.

Il est également important de prévoir le traitement thermique. Certains projets nécessitent un acier qui s'usine facilement à l'état recuit, tandis que d'autres ont besoin d'un acier qui reste stable pendant la trempe. Pour choisir la bonne nuance, il faut tenir compte de la fonction de la pièce et des limites d'usinage de l'atelier.

Préparation de la pièce

Le matériau de départ doit être propre, plat et correctement dimensionné. Les arêtes rugueuses et les écailles superficielles doivent être éliminées avant l'usinage. Cela évite d'endommager l'outil et garantit des coupes plus douces.

Si le matériau est déformé ou irrégulier, la pression de serrage peut le déformer pendant l'usinage, créant ainsi des erreurs dans la pièce finale. Inspectez soigneusement le matériau avant de le mettre en place. Pour les travaux en plusieurs étapes, le marquage des arêtes de référence permet de maintenir une orientation cohérente.

Détente et traitement thermique avant usinage

L'acier à outils est souvent soumis à des contraintes internes dues au laminage ou à un traitement antérieur. Ces contraintes peuvent entraîner un déplacement de la pièce lors de l'usinage. Le traitement thermique de détente permet de réduire ce problème.

Ce traitement est effectué à des températures plus basses que la trempe. Il rend l'acier plus stable sans perdre sa ténacité. Pour certaines nuances, l'usinage après recuit est la meilleure approche. La pièce peut ensuite être durcie et finie sur mesure. Cette séquence réduit la distorsion et rend le processus plus prévisible.

Sélection des outils de coupe pour l'acier à outils

L'outil de coupe que vous choisissez a un impact majeur sur l'usinage de l'acier à outils. Il influence la durée de vie de l'outil, l'état de surface et l'efficacité globale. L'utilisation du bon outil permet d'éviter les temps d'arrêt et de réduire les coûts.

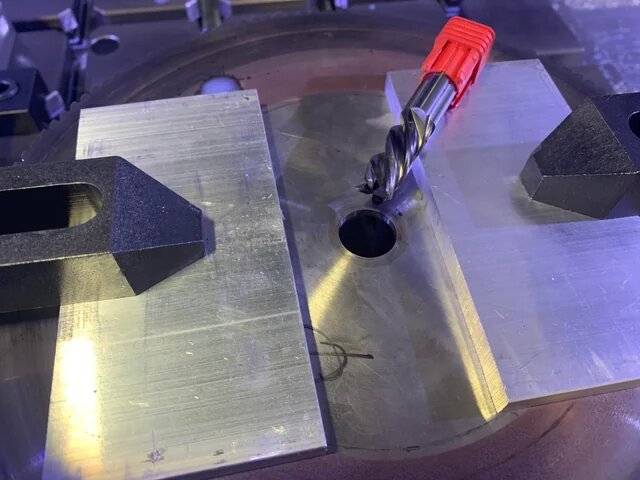

Outils en carbure

Les outils en carbure sont la norme pour l'usinage des outils en acier. Ils restent affûtés plus longtemps que les autres types d'outils et peuvent fonctionner à des vitesses de coupe plus élevées, ce qui en fait la meilleure option pour les aciers à outils trempés et les travaux de grande envergure.

Le carbure étant fragile, il nécessite des installations rigides avec un minimum de vibrations. Une machine stable et un serrage ferme sont essentiels. Le liquide de refroidissement est également important ; il aide à contrôler la chaleur et prolonge la durée de vie de l'outil.

Outils en acier rapide

Les outils en acier rapide (HSS) sont moins coûteux et plus résistants que les outils en carbure. Ils peuvent supporter de lourdes charges sans se casser, ce qui les rend utiles pour l'usinage manuel, les petites séries ou l'ébauche d'acier à outils plus tendre et recuit.

L'inconvénient est la réduction de la durée de vie de l'outil. L'acier rapide ne peut rivaliser avec les vitesses de coupe ou la durabilité du carbure, en particulier lorsqu'il s'agit de travailler sur des aciers trempés. Il donne de meilleurs résultats lorsque la précision n'est pas essentielle ou lorsque les coûts sont faibles.

Les outils revêtus et leurs avantages

Les revêtements d'outils ajoutent une couche supplémentaire de performance. Les revêtements les plus courants sont le nitrure de titane (TiN), le carbonitrure de titane (TiCN) et le nitrure de titane d'aluminium (AlTiN).

Ces revêtements réduisent la friction, résistent à la chaleur et améliorent la résistance à l'usure. Ils permettent aux outils de couper plus facilement, de durer plus longtemps et de produire de meilleurs états de surface. Les outils en carbure revêtus sont souvent le choix le plus efficace pour les aciers à outils résistants. Le type de revêtement doit correspondre à la vitesse d'usinage, au matériau de l'outil et au liquide de refroidissement utilisé.

Avantages de l'usinage de l'acier à outils

L'usinage de l'acier à outils présente plusieurs avantages qui aident les fabricants à créer des composants fiables et durables. La bonne configuration offre à la fois résistance et précision en un seul processus.

Durabilité

Les pièces en acier à outils ont une longue durée de vie. Une fois usinées et traitées thermiquement, elles résistent à l'usure, aux chocs et à la déformation. Elles sont donc idéales pour les matrices, les outils de coupe et les moules qui sont soumis à des milliers de cycles sans défaillance. L'usinage met en valeur cette durabilité en façonnant les pièces pour qu'elles résistent à un usage intensif.

Précision

L'acier à outils offre des tolérances serrées. Lorsqu'il est usiné correctement, il permet d'obtenir des dimensions nettes et précises. Cela est essentiel pour les pièces telles que les poinçons, les outils de formage et les gabarits qui nécessitent des ajustements exacts. Le comportement stable du matériau permet d'éviter les déplacements ou les déformations pendant l'usinage, ce qui permet d'obtenir des résultats cohérents.

Polyvalence

L'acier à outils se décline en de nombreuses qualités, chacune présentant des atouts uniques. Qu'il s'agisse de dureté, de ténacité ou de résistance à la température, il existe une nuance adaptée. L'acier à outils est donc un bon choix pour de nombreuses industries, de l'automobile à l'aérospatiale en passant par la fabrication de moules.

Bonne usinabilité

Certains aciers à outils, comme O1 et A2, offrent une bonne usinabilité. Lorsqu'ils sont recuits, ils se coupent en douceur et permettent une ébauche rapide. D'autres peuvent nécessiter plus d'efforts, mais même l'acier trempé peut être usiné avec précision à l'aide d'outils et d'avances appropriés. Une bonne usinabilité raccourcit le temps de cycle et réduit les coûts d'outillage.

Applications industrielles de l'acier à outils usiné

L'acier à outils est utilisé dans les industries qui exigent une grande solidité, une résistance à l'usure et une grande précision. Ses performances sous contrainte en font un matériau de confiance dans de nombreux secteurs.

Aérospatiale

Dans l'aérospatiale, l'acier à outils est utilisé pour les gabarits, les montages et les outils de formage. Ces pièces doivent rester précises pendant les opérations de force élevée. L'acier à outils conserve bien sa forme et sa taille, même sous des contraintes répétées. Il est également utilisé dans les outils de coupe à grande vitesse pour les composants aéronautiques.

Automobile

Les pièces automobiles doivent résister à l'usure, aux chocs et à la chaleur. L'acier à outils est souvent utilisé pour fabriquer des matrices et des poinçons d'emboutissage et pour former des outils pour les panneaux de carrosserie et les pièces du groupe motopropulseur. Ces outils doivent fonctionner rapidement et rester affûtés pendant de longs cycles de production, et l'acier à outils usiné permet d'obtenir ces performances.

Fabrication de moules et de matrices

C'est l'une des principales utilisations de l'acier à outils. Les moules d'injection, les moules de coulée sous pression et les matrices de forgeage utilisent l'acier à outils pour résister à la chaleur, à la pression et à l'abrasion. Les nuances telles que H13, D2 et P20 sont courantes dans ce domaine. Les surfaces usinées doivent être lisses et précises pour que les moules fonctionnent correctement.

Outils de coupe

Les forets, les fraises, les broches et les alésoirs sont souvent fabriqués en acier à outils. L'acier rapide (comme le M2) permet à ces outils de continuer à couper même lorsqu'ils sont chauds. L'usinage de ces outils exige de la précision et un contrôle minutieux de la chaleur. Un outil de coupe bien usiné peut durer plus longtemps et mieux fonctionner sous charge.

Meilleures pratiques pour l'usinage de l'acier à outils

L'usinage de l'acier à outils est exigeant, mais les bonnes habitudes le rendent plus facile à gérer. En se concentrant sur l'état de l'outil, le contrôle de la chaleur et les vitesses de coupe, les machinistes peuvent améliorer la précision, la qualité de la surface et la durée de vie de l'outil.

Utiliser des outils tranchants

Commencez chaque travail avec des arêtes de coupe aiguisées. Un outil émoussé crée plus de friction, produit de la chaleur et s'use rapidement. Il peut également laisser de mauvaises finitions et provoquer des erreurs dimensionnelles. Les outils affûtés coupent plus doucement, ce qui réduit la force exercée par la machine et la pièce à usiner.

Vérifiez régulièrement les outils pendant l'usinage. Remplacez-les ou affûtez-les avant que l'usure ne devienne importante. Sur les pièces de haute précision, même une légère usure de l'outil peut fausser les tolérances.

Contrôle de la chaleur

L'acier à outils retient la chaleur sur l'arête de coupe au lieu de la diffuser dans la pièce. Le contrôle de la chaleur est donc l'un des plus grands défis à relever. Le liquide de refroidissement ou les jets d'air permettent d'éliminer les copeaux et de réduire la température à l'extrémité de l'outil.

L'excès de chaleur peut entraîner une défaillance de l'outil, une déformation de la pièce ou des brûlures superficielles. Pour les outils en carbure et les opérations à grande vitesse, l'usinage à sec avec des jets d'air puissants donne souvent de meilleurs résultats. Pour les opérations plus lentes, le liquide de refroidissement évacue plus efficacement la chaleur.

Optimiser les vitesses

Les vitesses de coupe et d'avance doivent être adaptées à l'outil et à la nuance d'acier. Une vitesse trop élevée entraîne une surchauffe et une réduction de la durée de vie de l'outil. Une vitesse trop lente fait perdre du temps et peut entraîner un frottement au lieu d'une coupe.

Les tableaux des fournisseurs d'outillage constituent un point de départ. Les vitesses inférieures sont préférables pour les aciers à outils trempés ou traités thermiquement. N'augmentez la vitesse que si l'installation est rigide et que la coupe reste nette.

Conclusion

L'usinage de l'acier à outils nécessite une planification, les bons outils et un contrôle minutieux. Le matériau est solide, mais avec la bonne configuration, il se coupe proprement et maintient des tolérances serrées. Du tournage à la rectification, chaque étape doit correspondre à la dureté de l'acier, à sa résistance à l'usure et à son comportement thermique. Le choix de la bonne nuance, des bons outils et des bonnes techniques permet d'éviter l'usure des outils, la surchauffe et les reprises.

Vous avez besoin d'aide pour usiner des pièces en acier à outils pour votre prochain projet ? Contacter notre équipe-Nous fournissons des solutions d'usinage de précision adaptées à vos besoins. Obtenez un devis rapide et l'assistance d'un expert dès aujourd'hui.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.