L'estampage du titane est utilisé dans les industries où les pièces doivent être solides, fiables et capables de résister à des conditions difficiles. Il est populaire parce qu'il est léger, solide et qu'il résiste à la rouille et à la corrosion. Mais l'emboutissage du titane n'est pas aussi simple que celui de l'aluminium ou de l'acier. Il nécessite une approche différente, tant au niveau de la configuration que de l'exécution.

Si le titane est si difficile à estamper, pourquoi certains ateliers continuent-ils à l'utiliser ? Examinons le processus, les meilleures pratiques et les moyens d'éviter les problèmes courants.

Qu'est-ce que l'estampage du titane ?

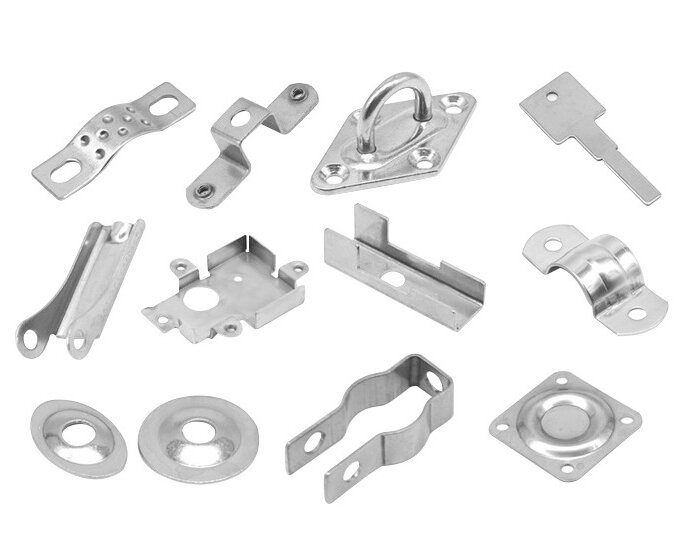

L'estampage du titane est le processus qui consiste à presser des feuilles ou des bobines plates de titane dans des formes spécifiques à l'aide de matrices et de presses à haute pression. Le processus d'emboutissage peut comprendre des étapes telles que l'emboutissage, le découpage, le cintrage, le gaufrage ou le perçage, chacune d'entre elles contribuant à donner au métal la forme de la pièce finale.

Il présente un rapport résistance/poids élevé et ne se déforme pas facilement, ce qui entraîne un retour élastique plus important lors du cintrage. Le titane ne transmet pas non plus bien la chaleur, de sorte que les outils s'usent plus rapidement et que le formage peut prendre plus de temps. C'est pourquoi les ateliers doivent souvent utiliser des outils plus durs, des lubrifiants spéciaux et contrôler soigneusement la vitesse et la pression de la presse.

Principes fondamentaux des matériaux en titane

Pour travailler correctement avec le titane, il faut comprendre le matériau. Les différentes qualités de titane agissent différemment lors de l'emboutissage. Connaître leurs principales caractéristiques permet d'éviter les erreurs et d'obtenir de meilleurs résultats.

Grades de titane utilisés dans l'emboutissage

Le titane est disponible en deux types principaux : le titane commercialement pur (CP) et le titane allié. Chacun répond à des besoins différents en fonction de sa solidité, de sa résistance à la rouille et de sa facilité de formation.

- Première année: C'est le plus doux et le plus facile à modeler. Il convient aux dessins profonds et aux pièces détaillées. Il est courant dans les réservoirs de produits chimiques et les pièces médicales.

- Niveau 2: Un peu plus solide que la nuance 1, mais toujours facile à estamper. C'est la nuance CP la plus populaire dans le travail général du métal.

- 3e et 4e années: Ils sont plus résistants mais plus difficiles à former. Ils sont souvent utilisés dans les appareils à pression et les pièces structurelles.

- Grade 5 (Ti-6Al-4V) est l'alliage de titane le plus utilisé. Il est très solide, léger et résiste bien à la corrosion. Mais il est plus difficile à estamper car il ne se plie pas facilement.

- Grade 9 (Ti-3Al-2.5V): Ce grade équilibre la résistance et la formabilité. Il est plus facile à travailler que le grade 5, mais plus résistant que le titane pur.

Propriétés mécaniques et physiques du titane

Le titane est connu pour sa solidité, sa légèreté et sa résistance à la rouille. Ces caractéristiques lui permettent de se comporter différemment des métaux tels que l'acier ou l'aluminium lors de l'emboutissage.

- Rapport résistance/poids: Le titane est aussi solide que l'acier mais beaucoup plus léger. Il est donc idéal pour les pièces qui doivent être résistantes sans être lourdes.

- Ductilité: Les qualités CP se plient plus facilement. Les alliages comme le grade 5 sont plus rigides et peuvent se fissurer s'ils ne sont pas manipulés correctement.

- Dos d'âne: Le titane a tendance à rebondir après avoir été plié. Il se peut que vous deviez surplier ou ajuster la matrice pour obtenir la bonne forme.

- Conductivité thermique: Le titane ne transmet pas bien la chaleur. Il s'échauffe lors de l'estampage, ce qui peut user les outils plus rapidement si l'on n'y prend pas garde.

- Résistance à la corrosion: Le titane résiste bien à l'eau salée, aux produits chimiques et à d'autres environnements difficiles.

Processus d'emboutissage du titane

Le titane peut être formé de nombreuses façons, mais chaque méthode a ses limites. Le bon choix dépend de la conception de la pièce, de la taille de la production et de la qualité de titane utilisée.

Marquage à froid ou à chaud pour le titane

L'estampage à froid permet de façonner le titane à température ambiante. Cette méthode fonctionne bien pour les feuilles minces et les pièces simples. Cette méthode est souvent utilisée avec des qualités plus douces comme le grade 1 ou le grade 2. L'estampage à froid permet de conserver le grain et la finition de surface du métal. Toutefois, la résistance élevée et la faible ductilité du titane peuvent entraîner une perte de qualité. dos d'âne ou des fissures.

Pour que l'estampillage à froid fonctionne, il faut généralement

- Des matrices bien conçues avec des rayons lisses.

- Des presses qui délivrent une force élevée

- Lubrifiants pour réduire l'usure et la friction

L'estampage à chaud consiste à chauffer le titane avant de le former. La plupart des qualités sont formées entre 500°C et 900°C. Le chauffage diminue la résistance du métal, ce qui permet de le plier et de le façonner plus facilement sans l'endommager. Cette méthode convient mieux aux alliages plus durs tels que le grade 5, en particulier pour les pièces destinées à l'aérospatiale ou à l'automobile.

Les sets de marquage à chaud sont nécessaires :

- Systèmes de chauffage pour la feuille ou la matrice

- Des matrices capables de supporter des températures élevées

- Refroidissement adéquat pour éviter le gauchissement ou l'oxydation

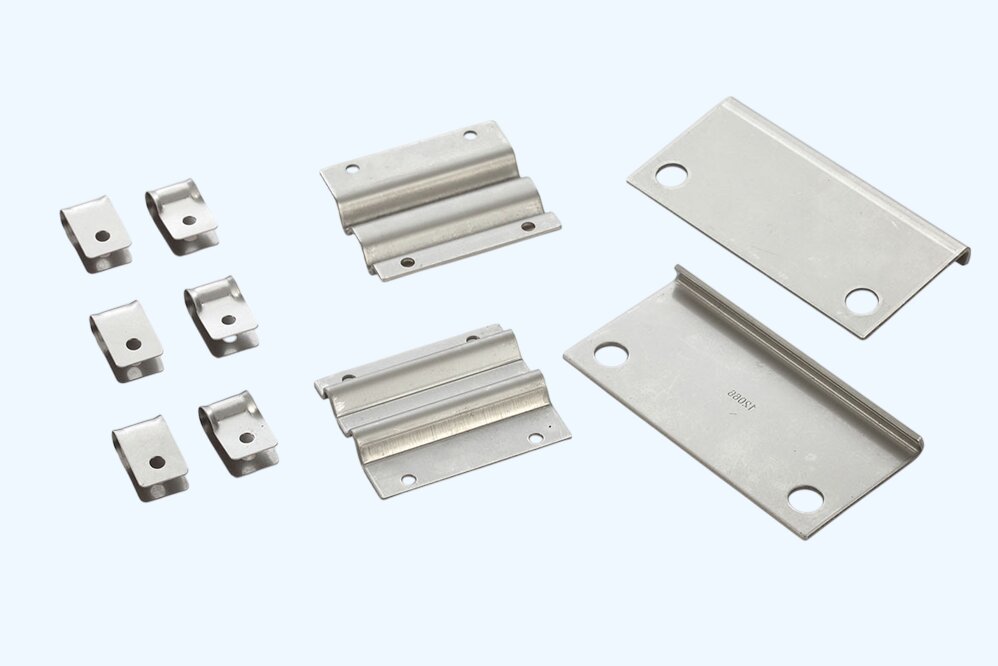

Estampage progressif

Estampage progressif est utilisé lorsque vous avez besoin de pièces en grande quantité. Une longue bande de titane passe à travers une matrice à plusieurs étages. Chaque étape effectue une tâche - couper, plier ou former - jusqu'à ce que la pièce finale soit fabriquée.

Cette méthode est idéale pour les pièces qui nécessitent plusieurs étapes. Elle réduit les manipulations, accélère la production et permet d'obtenir des résultats cohérents. Elle est souvent utilisée pour les clips, les supports ou les petits connecteurs de l'aérospatiale et de l'électronique.

Le titane étant résistant et élastique, les matrices doivent être conçues avec soin. Chaque station doit s'adapter au retour élastique et à la contrainte. La lubrification est également très importante pour éviter le grippage et réduire l'usure de l'outil.

Techniques de dessin profond et de gaufrage

Emboutissage profond étire une feuille de titane plate dans une matrice pour créer des formes rondes ou en forme de boîte. Cette méthode permet de fabriquer des articles tels que des coques médicales, des conteneurs et des boîtiers minces. Le titane n'étant pas très ductile, il faut souvent plusieurs étapes pour obtenir la bonne forme. Le chauffage entre les étapes (recuit) permet de réduire les fissures.

Pour obtenir de meilleurs résultats avec le dessin en profondeur :

- Maintenir une faible profondeur de tirage à chaque étape

- Appliquer une force régulière pour maintenir la feuille en place

- Ajouter un recuit si le métal commence à se déchirer

Le gaufrage permet d'imprimer des motifs sur la surface du titane. Il peut s'agir de logos, de textures ou de marques d'adhérence. Une paire de matrices adaptées presse la forme dans la pièce. Le gaufrage peut faire partie de l'étape principale de l'estampage ou être effectué séparément à la fin.

Étant donné que le titane se rétracte après le formage, les détails gaufrés peuvent ne pas rester nets. Il peut être nécessaire d'exercer une pression plus forte ou de procéder à des étapes supplémentaires pour obtenir des motifs plus profonds. Néanmoins, le gaufrage est un moyen rapide et peu coûteux d'ajouter une fonction ou une marque.

Principaux avantages de l'emboutissage du titane

Le titane n'est pas seulement solide - il est conçu pour des performances élevées dans les environnements les plus difficiles. Ces avantages font que les pièces en titane estampé valent l'effort et le coût supplémentaires.

Rapport résistance/poids et résistance à la corrosion

Le titane offre un rapport résistance/poids élevé. Il est presque aussi résistant que l'acier inoxydable, mais environ 40% plus léger. Il est donc idéal pour les industries où la réduction du poids contribue à la performance ou à l'efficacité, comme l'aérospatiale, l'automobile et les articles de sport.

Il résiste également mieux à la corrosion que la plupart des métaux. Le titane résiste sans revêtement ni remplacement fréquent, qu'il soit exposé à l'eau salée, à des produits chimiques ou à des environnements humides. Cela prolonge la durée de vie de la pièce et réduit la maintenance.

Biocompatibilité et résistance à la chaleur

Le titane est biocompatible, ce qui signifie qu'il fonctionne en toute sécurité dans le corps humain sans provoquer de réactions. C'est pourquoi il est couramment utilisé dans les implants médicaux, les outils chirurgicaux et le matériel dentaire. Les pièces en titane estampées peuvent être façonnées dans des formes médicales précises tout en conservant la pureté du matériau.

Il résiste également à la chaleur. Le titane conserve sa résistance même à des températures élevées. Il ne se déforme pas facilement sous l'effet de la chaleur. C'est donc un choix judicieux pour les composants d'avions, les pièces de moteurs et les outils industriels soumis à des charges thermiques élevées.

Durabilité dans les environnements difficiles

Le titane est robuste. Il résiste aux chocs, aux contraintes, aux vibrations et à l'usure. En cas d'utilisation répétée dans des conditions agressives, il ne se fissure pas et ne se corrode pas comme l'aluminium ou l'acier.

Le titane dure plus longtemps dans les environnements difficiles - plates-formes offshore, usines chimiques ou climats désertiques. Les pièces estampées peuvent survivre à des années d'exposition sans défaillance. Cette fiabilité justifie les coûts plus élevés des matériaux et de l'outillage.

Applications courantes des pièces estampées en titane

L'emboutissage du titane est utilisé dans des secteurs où la performance, la fiabilité et la durabilité à long terme sont essentielles. Voici comment différents secteurs l'utilisent pour résoudre des problèmes concrets.

Aérospatiale

Dans l'aérospatiale, le poids et la résistance sont deux facteurs importants. Les pièces en titane estampé sont utilisées dans les supports structurels, les panneaux et les boucliers thermiques. Ces pièces permettent de réduire le poids des avions sans sacrifier la sécurité.

La résistance du titane à la chaleur et à la corrosion en fait un matériau idéal pour les pièces de moteur, les composants du système d'alimentation en carburant et les fixations. Il résiste aux environnements à haute altitude et à fortes contraintes, là où d'autres métaux échouent.

Dispositifs médicaux

Le titane n'est pas toxique et ne réagit pas avec les tissus de l'organisme. Il est donc utilisé pour les pièces estampées des outils chirurgicaux, les cadres d'implants et les composants orthopédiques.

L'emboutissage permet aux fabricants de façonner des formes fines et précises qui restent solides et stériles. Ce procédé permet également de produire en grande quantité des pièces homogènes et de haute qualité.

Automobile

Le titane est utilisé dans les véhicules électriques et à haute performance pour réduire le poids tout en augmentant la résistance. Les pièces en titane estampé se trouvent dans les systèmes de suspension, les boucliers thermiques, les composants d'échappement et les supports.

Sa résistance à la chaleur est idéale pour les pièces situées à proximité des moteurs ou des batteries. L'utilisation du titane permet d'améliorer le rendement énergétique et la maniabilité sans compromettre la durabilité.

Électronique grand public

Le titane est léger, solide et élégant, ce qui le rend idéal pour les boîtiers, les cadres et les supports internes des ordinateurs portables, des smartphones et des produits portables.

Les pièces en titane estampé confèrent à l'électronique de qualité supérieure une finition élégante et haut de gamme, tout en ajoutant une résistance aux rayures et de la rigidité. Le résultat est un produit durable qui se sent bien dans la main et dure plus longtemps.

Les défis de l'emboutissage du titane

L'emboutissage du titane est plus difficile que celui de l'acier ou de l'aluminium. Sa résistance, sa faible extensibilité et le comportement de sa surface créent des problèmes uniques, nécessitant une planification minutieuse et des techniques spéciales.

Galvanisation et usure des outils

Le titane colle aux outils lorsqu'il est pressé, en particulier sous haute pression ou à la chaleur. Cette adhérence s'appelle le grippage. Il se produit lorsque des morceaux de titane se détachent et adhèrent à la surface de la matrice ou de la pièce. Le grippage peut ruiner la finition et endommager l'outil.

En outre, le titane est un métal dur pour les matrices. Il les use plus rapidement que les métaux plus tendres. Pour réduire ce phénomène, les ateliers utilisent :

- Outillage en matériaux durs ou revêtus

- Lubrifiants qui réduisent la friction

- Contrôles et entretien fréquents des outils

Difficulté à former des formes complexes

Le titane ne se plie pas aussi facilement que les autres métaux. Il est peu ductile et présente un fort retour élastique, de sorte qu'il a tendance à reprendre sa forme initiale après le formage. Il est donc difficile de créer sans problème des formes profondes, courbes ou complexes.

Des problèmes tels que des fissures, de mauvais angles ou des déformations sont fréquents. Pour y remédier, les fabricants :

- Utiliser le formage à chaud plutôt que le formage à froid

- Ajouter des étapes de formation

- Concevoir des matrices avec des rayons de courbure plus importants et un contrôle plus serré

Accumulation de chaleur et écrouissage

Le titane ne dégage pas rapidement de la chaleur. Lors de l'emboutissage, le métal s'échauffe rapidement et reste chaud, ce qui peut endommager les outils et affecter l'aspect de la pièce.

En outre, plus le titane est formé, plus il devient dur - un processus appelé durcissement par le travail. Il est alors plus difficile de le plier à nouveau sans qu'il ne se fissure.

Pour gérer ces problèmes, il est courant d'utiliser :

- Des vitesses de presse plus lentes

- Systèmes de refroidissement ou temps de repos entre les étapes

- Formage par étapes, avec recuit entre les passes si nécessaire

Meilleures pratiques pour un emboutissage réussi du titane

Le titane peut être estampé avec de bons résultats, mais il faut une bonne configuration. Les conseils ci-dessous permettent de réduire l'usure des outils, d'éviter les défauts des pièces et d'améliorer la qualité tout au long de la production.

Techniques de lubrification et de revêtement appropriées

Le frottement est un problème important lors de l'emboutissage du titane. Si la feuille colle à la matrice, elle peut provoquer un grippage et endommager à la fois l'outil et la pièce. C'est pourquoi une bonne lubrification est essentielle.

Les huiles standard ne fonctionnent souvent pas bien sur le titane. Il est préférable d'utiliser des options de haute performance telles que :

- Lubrifiants à film solide

- Lubrifiants avec graphite, disulfure de molybdène ou nitrure de bore

Pour les travaux de grande envergure, les revêtements de matrices sont encore plus utiles. Les revêtements tels que le nitrure de titane (TiN) ou le carbone de type diamant forment une surface dure et lisse qui réduit le collage et prolonge la durée de vie des matrices.

Appliquez toujours le lubrifiant de manière uniforme. Renouvelez l'application pendant les longs trajets. Testez votre combinaison de lubrifiant et de revêtement avec la qualité de titane que vous utilisez.

Contrôle de la température et de la vitesse

Le titane s'échauffe rapidement pendant l'emboutissage et ne refroidit pas vite. Si le formage est trop rapide, la chaleur s'accumule. Cela peut entraîner des fissures, l'usure des outils et la détérioration de la pièce.

Pour éviter cela :

- Faire fonctionner la presse à des vitesses plus lentes

- Utiliser le marquage à chaud pour les alliages résistants tels que le Grade 5

- Maintenir une chaleur homogène sur toute la feuille

Un chauffage inégal entraîne des déformations ou des distorsions des pièces. Si vous utilisez le marquage à chaud, assurez-vous que l'installation comprend des capteurs de chaleur ou des contrôles de température. Évitez d'essayer de donner une forme complète à la pièce en une seule fois. Au lieu de cela, façonnez la pièce en plusieurs étapes plus légères.

Approches de post-traitement et de finition

Les pièces en titane estampées ont souvent besoin d'être nettoyées. Les bords peuvent être coupants, la surface peut présenter des marques et le métal peut présenter des tensions internes. Le post-traitement permet de résoudre ces problèmes et d'améliorer la qualité des pièces.

Les étapes de finition les plus courantes sont les suivantes :

- Ébavurage: Lisse les arêtes vives et élimine les bavures dues au poinçonnage ou à l'ébarbage.

- Recuit: Libère le métal de ses tensions et le rend plus facile à façonner dans les étapes ultérieures.

- Traitement de surface: Décapage, passivationou le sablage peuvent nettoyer et préparer la surface.

- Polissage ou brossage: Utilisé lorsque la pièce finale doit avoir un aspect propre ou une finition lisse, en particulier pour les produits médicaux ou de consommation.

Conclusion

L'emboutissage du titane permet de produire des pièces solides, légères et résistantes à la corrosion dans les secteurs de l'aérospatiale, de la médecine, de l'automobile et de l'électronique. Bien que le processus soit plus complexe que l'emboutissage de l'acier ou de l'aluminium, le contrôle minutieux de l'outillage, de la température et de la lubrification permet d'obtenir des résultats de haute qualité.

Vous cherchez à produire des pièces embouties en titane sur mesure ? Contactez-nous dès aujourd'hui pour bénéficier de conseils d'experts, de devis rapides et d'une assistance à la fabrication fiable et adaptée à vos besoins.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.