Avez-vous été confronté à des problèmes d'usure rapide des pièces métalliques, entraînant des temps d'arrêt et une augmentation des coûts ? Les remplacements et la maintenance fréquents peuvent nuire à votre productivité. Le revêtement au nitrure de titane offre une protection durable qui résout ces problèmes en réduisant l'usure et en prolongeant la durée de vie de vos pièces.

Dans les sections suivantes, vous découvrirez précisément le fonctionnement du revêtement TiN, ses avantages pratiques et les raisons de sa popularité dans de nombreuses industries.

Qu'est-ce que le revêtement de nitrure de titane ?

Le nitrure de titane (TiN) est un revêtement céramique. Il a une couleur or métallique et est appliqué sur les surfaces métalliques sous vide. Le revêtement est mince - quelques microns seulement - mais résistant.

Le TiN forme une couche extérieure solide qui résiste à l'usure, à la chaleur et à la corrosion. Il adhère bien aux métaux tels que l'acier, le titane et le carbure. Il est donc utile pour les outils de coupe, les moules et les dispositifs médicaux.

La surface devient plus lisse après le revêtement. Cela réduit le frottement et permet aux pièces mobiles de mieux fonctionner. Il facilite également le nettoyage dans les applications où les matériaux sont collants ou corrosifs.

Composition et propriétés

Le nitrure de titane est connu pour sa combinaison unique de résistance, d'apparence et de stabilité. Ces caractéristiques sont dues à sa composition chimique et à sa structure physique.

Structure chimique et formule du TiN

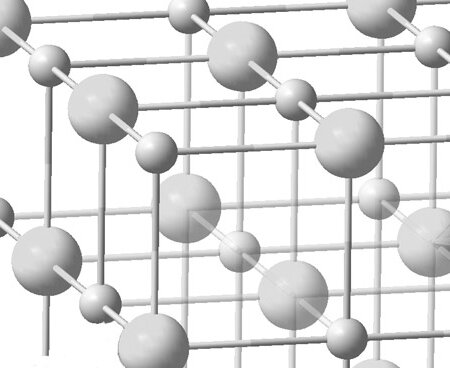

Le nitrure de titane a la formule chimique TiN. Il est obtenu en combinant des atomes de titane et d'azote dans un rapport de 1:1. Les atomes sont disposés selon une structure cristalline cubique. Cette structure confère au revêtement sa résistance et sa dureté.

Le TiN est considéré comme une céramique, mais il possède certaines propriétés métalliques. C'est pourquoi il présente à la fois une dureté élevée et une conductivité électrique.

Caractéristiques physiques : Couleur, dureté et densité

Le TiN a une couleur dorée brillante. Cette couleur ne s'estompe pas et reste stable même à des températures élevées.

Sa surface est rigide. Sur l'échelle de dureté Vickers, il se situe entre 1800 et 2100 HV. À titre de comparaison, la plupart des aciers ont une dureté inférieure à 1000 HV.

Le TiN est également dense. Sa densité typique est d'environ 5,4 g/cm³, ce qui lui permet de former une solide barrière protectrice sur les surfaces métalliques.

Conductivité thermique et électrique

Le TiN a une conductivité thermique modérée. Il peut transférer la chaleur efficacement, ce qui facilite l'utilisation d'outils de coupe à grande vitesse. Il empêche la surchauffe et permet un fonctionnement stable.

Sa conductivité électrique est plus élevée que celle de la plupart des céramiques. Elle est donc intéressante pour l'électronique et les outils fonctionnant avec des courants électriques.

Résistance à la corrosion et à l'usure

Le TiN forme un bouclier solide contre les attaques chimiques. Il résiste aux acides, à l'humidité et à l'oxydation. Il protège les outils et les pièces de machines de la rouille et de la corrosion.

Le revêtement est également très résistant à l'usure. Il réduit les dommages causés par la friction, le frottement ou les mouvements répétés. C'est pourquoi les outils revêtus de TiN durent plus longtemps, même dans des environnements exigeants.

Méthodes d'application du nitrure de titane

Le nitrure de titane n'est pas peint ou pulvérisé comme les revêtements standard. Il est appliqué à l'aide de procédés avancés sous vide qui lient le revêtement à la surface du métal au niveau atomique.

Dépôt physique en phase vapeur (PVD)

Le dépôt en phase vapeur (PVD) est la méthode la plus utilisée pour appliquer les revêtements TiN. Elle permet d'obtenir une couche fine, uniforme et durable.

Vue d'ensemble du processus de dépôt en phase vapeur (PVD)

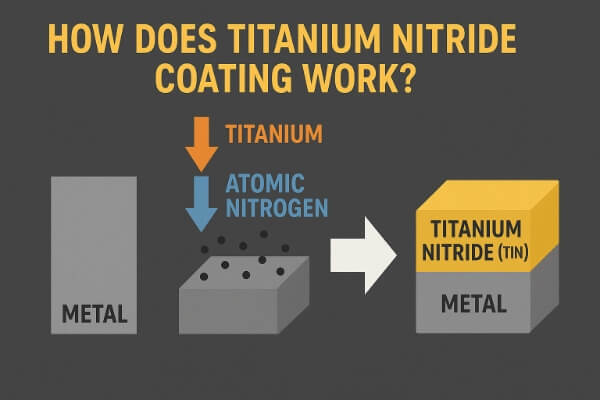

Dans le procédé PVD, le titane solide est chauffé dans une chambre à vide jusqu'à ce qu'il se transforme en vapeur. De l'azote gazeux est alors introduit. La vapeur de titane réagit avec l'azote, formant le TiN. Ce composé se dépose ensuite sur la surface de la pièce métallique.

Le processus se déroule sous vide afin que le revêtement reste propre et contrôlé. Il en résulte une liaison solide entre le TiN et la surface métallique.

Matériel commun utilisé

Les systèmes PVD comprennent généralement une chambre à vide, une source de titane et des commandes de gaz pour l'azote. La chambre est également équipée de chauffages et d'alimentations électriques pour contrôler l'énergie nécessaire à la vaporisation du titane.

Les pièces sont placées sur des supports rotatifs afin que le revêtement soit uniforme sur toutes les faces.

Conditions typiques (température, vide)

En fonction de la pièce et du matériau, le dépôt en phase vapeur (PVD) s'effectue à des températures comprises entre 250 et 500°C. Le niveau de vide est généralement compris entre 10³ et 10⁵ Torr, ce qui permet au revêtement de mieux adhérer et de rester pur.

Le processus peut prendre quelques heures, y compris le chauffage, l'enrobage et le refroidissement.

Autres techniques de dépôt

Outre le dépôt en phase vapeur (PVD), il existe d'autres méthodes d'application du TiN. Ces méthodes peuvent être choisies en fonction du coût, de l'épaisseur du revêtement ou des exigences spécifiques de la pièce.

Dépôt chimique en phase vapeur (CVD)

Le dépôt en phase vapeur (CVD) utilise des réactions chimiques dans un environnement de gaz chauds pour former du TiN sur la surface. Ce procédé permet de revêtir des formes complexes de manière satisfaisante. Mais il nécessite des températures plus élevées, généralement supérieures à 800°C, qui peuvent ne pas convenir aux pièces sensibles à la chaleur.

Dépôt par arc cathodique

Cette méthode utilise un arc électrique pour vaporiser le titane. La vapeur réagit avec l'azote pour former le TiN, qui recouvre la pièce. Cette méthode crée un revêtement dense et dur, mais peut produire de petites gouttelettes ou particules sur la surface. Un polissage supplémentaire peut s'avérer nécessaire.

Dépôt par pulvérisation

La pulvérisation cathodique consiste à projeter des ions à haute énergie sur une cible en titane. Les atomes de titane sont ainsi projetés hors de la cible, réagissent avec l'azote et se déposent sur la pièce. Cette technique offre un excellent contrôle et une grande uniformité du revêtement, même sur les composants délicats.

Comment fonctionne le revêtement de nitrure de titane ?

L'application d'un revêtement TiN comporte plusieurs étapes précises. Chaque étape garantit que le revêtement final adhère bien, qu'il est fiable et qu'il répond aux spécifications de conception.

Étape 1 : Préparation et nettoyage de la surface

Avant l'application du revêtement, la surface doit être propre et lisse. Toute trace d'huile, de rouille ou de poussière peut entraîner un décollement ou une usure prématurée du revêtement.

La pièce est nettoyée à l'aide de bains ultrasoniques, de solvants ou de plasma. Parfois, la lumière ponçage ou polissage pour éliminer les défauts de surface.

Étape 2 : Application de la couche de base (si nécessaire)

Certaines applications nécessitent une fine couche de base avant le TiN. Il peut s'agir de titane ou d'un autre métal.

La couche de base améliore l'adhérence et aide le TiN à se répandre uniformément. Elle réduit également les tensions entre le revêtement et la pièce.

Étape 3 : Phase de dépôt de TiN

Il s'agit de l'étape principale. La pièce nettoyée est placée dans une chambre PVD. Le titane est chauffé jusqu'à ce qu'il se transforme en vapeur. De l'azote gazeux est ajouté. La vapeur et l'azote forment un composé TiN.

Ce composé se lie à la surface du métal et forme une couche fine et dure. L'épaisseur est généralement comprise entre 1 et 5 microns, selon la fonction de la pièce.

Étape 4 : Refroidissement et étapes post-traitement

Après le revêtement, la pièce est refroidie à l'intérieur de la chambre pour éviter les fissures dues au choc thermique.

Parfois, la pièce revêtue est polie pour améliorer son état de surface. Dans les travaux de haute précision, le polissage permet d'éliminer les gouttelettes ou les aspérités du revêtement.

Étape 5 : Inspection de la qualité et mesure de l'épaisseur

La qualité du revêtement de chaque pièce est vérifiée. Les inspecteurs recherchent des fissures, des lacunes ou une couverture inégale. L'épaisseur du revêtement est mesurée à l'aide de pieds à coulisse, de la fluorescence X (XRF) ou de testeurs à bille.

Avantages du revêtement en nitrure de titane

Le nitrure de titane offre un large éventail d'avantages. Il permet aux outils et aux pièces d'être plus performants, de durer plus longtemps et d'avoir un aspect plus professionnel.

Dureté de surface améliorée

Le TiN forme une couche extérieure résistante. Cette couche protège les outils contre les bosses, les rayures et les déformations. Les outils revêtus de TiN peuvent couper des matériaux plus durs sans perdre leur tranchant.

Résistance supérieure à l'usure

Le TiN résiste à l'usure de la surface causée par des contacts ou des mouvements répétés. Il protège le matériau de base contre le meulage, l'abrasion et les microfissures.

Réduction du frottement et amélioration de la lubrification

Le revêtement crée une surface lisse. Cela réduit le frottement entre les pièces lors du mouvement ou de la coupe. Un frottement réduit signifie moins de chaleur et de perte d'énergie. Elle réduit également le besoin de lubrification supplémentaire.

Aspect esthétique semblable à l'or

Le TiN confère aux pièces une finition dorée brillante et métallique. Cela facilite l'identification des outils et leur donne un aspect de qualité supérieure. Bien que la couleur n'affecte pas les performances, elle signale une qualité et une précision élevées.

Prolongation de la durée de vie des outils et des composants

Le TiN ralentit le processus naturel d'usure. Les pièces restent en état de fonctionnement plus longtemps et nécessitent moins de remplacements. Cela permet de réduire les temps d'arrêt, d'augmenter le rendement et d'économiser sur les coûts de maintenance.

Biocompatibilité pour les applications médicales

Le TiN peut être utilisé en toute sécurité à l'intérieur du corps humain. Il ne réagit pas avec les tissus ou les fluides corporels. C'est pourquoi il est utilisé sur les outils chirurgicaux, les implants et les appareils dentaires. Il ajoute de la durabilité tout en restant sûr pour un usage médical.

Applications courantes

Le revêtement au nitrure de titane est utilisé dans de nombreuses industries. Sa ténacité, son faible frottement et son aspect propre en font une solution de choix pour les pièces de haute performance et de tous les jours.

Outils de coupe et plaquettes pour le travail des métaux

Le TiN est largement utilisé sur les forets, les fraises en bout, les tarauds et les outils de tour. Le revêtement permet à ces outils de rester affûtés plus longtemps, même lors de la coupe de métaux durs. Il réduit également la chaleur pendant la coupe, ce qui évite d'endommager l'outil et améliore la qualité des pièces.

Instruments et implants médicaux

Les ciseaux chirurgicaux, les scalpels et les pinces revêtus de TiN restent tranchants et résistent à la corrosion due à la stérilisation. Le revêtement est également appliqué aux implants tels que les vis à os et les prothèses articulaires. Sa surface lisse et non réactive s'adapte bien aux tissus humains et contribue à réduire l'usure à l'intérieur du corps.

Composants aérospatiaux

Dans l'aérospatiale, le TiN est utilisé sur les petites pièces soumises à de fortes contraintes, comme les roulements, fixationset les composants du système d'alimentation en carburant. Le revêtement protège contre la chaleur, le frottement et l'exposition aux produits chimiques. Il contribue à garantir la fiabilité dans des environnements extrêmes tels que les hautes altitudes et les changements rapides de température.

Pièces pour moteurs automobiles

Les pièces de moteur telles que les soupapes, les segments de piston et les arbres à cames bénéficient d'un revêtement TiN. Ce revêtement réduit les frottements et permet à ces pièces de se déplacer en douceur. Il résiste également à la chaleur et à l'usure causées par des mouvements et des pressions constants.

Semi-conducteurs et électronique

Le TiN est une couche barrière dans les produits électroniques tels que les micropuces et les circuits imprimés. Il protège contre l'oxydation et maintient la stabilité des voies conductrices. On trouve également ce revêtement dans les connecteurs, les sondes et les capteurs. Sa conductivité électrique et sa résistance à la corrosion contribuent au bon fonctionnement des appareils.

Qu'est-ce qui influence la qualité du revêtement de nitrure de titane ?

Plusieurs facteurs influencent les performances d'un revêtement de nitrure de titane. Il s'agit notamment de l'état de la surface, de la manière dont le revêtement est appliqué et du degré de contrôle du processus.

Préparation de la surface

Des surfaces propres et lisses permettent au revêtement d'adhérer correctement. La saleté, l'huile ou l'oxydation affaiblissent l'adhérence. Une mauvaise préparation peut entraîner un décollement ou des couches irrégulières.

Les pièces doivent être soigneusement dégraissées et passent souvent par un nettoyage aux ultrasons ou au plasma. Les moindres défauts de surface peuvent affecter le résultat final.

Méthode de dépôt et paramètres

Le dépôt en phase vapeur (PVD) est la méthode la plus courante, mais les paramètres exacts - niveau de vide, température et débit de gaz - jouent un rôle important.

Le revêtement peut retenir de l'air ou des particules si le vide n'est pas stable. Si la température est trop basse, le revêtement risque de ne pas se former correctement. Chaque pièce peut nécessiter des conditions légèrement différentes pour obtenir le meilleur résultat.

Contrôle de l'épaisseur du revêtement

Une épaisseur irrégulière peut poser des problèmes. S'il est trop fin, le revêtement s'use rapidement. S'il est trop épais, il risque de se fissurer ou d'affecter l'ajustement de la pièce.

Les systèmes de revêtement raisonnables contrôlent soigneusement l'épaisseur. Nombre d'entre eux utilisent des porte-pièces rotatifs et des moniteurs en temps réel pour assurer l'uniformité de la couche.

État et étalonnage des équipements

Un équipement usé peut entraîner des défauts. Les chambres doivent être nettoyées régulièrement et tous les composants doivent être étalonnés.

Toute modification de l'alimentation électrique ou de l'apport de gaz peut créer des défauts dans la couche de TiN.

Manipulation après revêtement

Après le revêtement, les pièces doivent refroidir progressivement. Une manipulation brutale peut endommager la fine couche de TiN.

Certains revêtements doivent être polis pour lisser la surface. Un emballage et un stockage soignés permettent également d'éviter les rayures ou la contamination.

Conclusion

Le revêtement en nitrure de titane est une couche fine et résistante ajoutée aux pièces métalliques. Il contribue à les protéger de l'usure, à réduire les frottements et à prolonger leur durée de vie. Ce revêtement de couleur or améliore également l'aspect des outils et des pièces. La plupart du temps, il est appliqué à l'aide d'un procédé appelé PVD, qui est réalisé sous vide.

Vous souhaitez rendre vos pièces métalliques plus résistantes et plus fiables ? Prenez contact avec nous dès aujourd'hui. Nous vous aiderons à comprendre comment le revêtement en nitrure de titane peut améliorer les performances, réduire les dommages et économiser de l'argent.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.