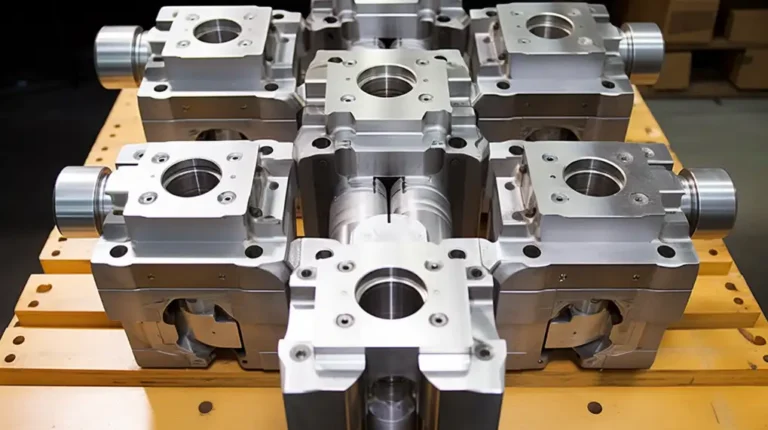

Cherchez-vous des moyens d’améliorer l’efficacité de votre production ? Le moulage en acier inoxydable pourrait être la solution. Cette méthode fournit une solution robuste pour la fabrication de composants complexes à haute résistance. En tirant parti des techniques de moulage de précision, nous pouvons obtenir une précision dimensionnelle supérieure et des détails complexes dans nos produits.

Le moulage de l'acier inoxydable est une technique essentielle pour les fabricants qui cherchent à améliorer la fiabilité et l'efficacité de leurs produits. En utilisant des méthodes de moulage avancées, les entreprises peuvent obtenir des pièces plus précises et plus cohérentes, réduisant ainsi les déchets et augmentant la qualité globale de leurs produits.

Examinons cela plus en détail et explorons comment l'adoption du moulage en acier inoxydable peut transformer vos opérations de fabrication.

Les bases des méthodes de moulage de l'acier inoxydable

Le moulage en acier inoxydable est crucial pour produire des pièces durables et dimensionnellement précises. La solidité et la résistance à la corrosion de ce procédé le rendent adapté à diverses industries.

Aperçu des processus de coulée d'acier inoxydable

La coulée de l'acier inoxydable se fait de plusieurs manières, toutes adaptées à des exigences et une complexité spécifiques. L'investissement, la matrice et le moulage au sable sont les méthodes les plus courantes. Chaque méthode a une approche différente pour solidifier et mouler le métal afin de respecter les tolérances et finitions.

Méthodes de coulée adaptées à l'acier inoxydable

La technique de coulée à utiliser dépend des spécifications de la pièce, du volume de production et du budget. Le moulage au sable est idéal pour les objets volumineux et moins complexes. Le moulage de précision est idéal pour les travaux nécessitant une grande précision. Le moulage sous pression est moins courant dans l'acier inoxydable, mais peut être utilisé pour produire des composants de petite et moyenne taille.

La procédure étape par étape pour chaque méthode

- Moulage d'investissement commence par la création d’un moule en cire recouvert d’une pâte céramique. La cire est ensuite fondue, laissant derrière elle un moule en céramique. Le moule est rempli d'acier inoxydable fondu qui se solidifie.

- Moulage en sable est le processus consistant à presser un motif dans le sable. L'acier fondu est versé dans le moule en sable et laissé refroidir. La pièce moulée est retirée en cassant le sable.

- Meurt sont fabriqués en acier pré-trempé. Ces moules sont remplis d’acier inoxydable fondu sous haute pression. Le métal se solidifie rapidement, puis la filière est ouverte.

Chaque méthode est unique et comporte des étapes spécifiques. Cela garantit que le processus correct est appliqué pour la candidature.

Préparation de la fonderie d'acier inoxydable

Le processus de coulée d’acier inoxydable doit commencer par une préparation minutieuse pour atteindre qualité et efficacité. Cette étape nécessite une sélection minutieuse des matériaux et la conception des moules.

Materielle préparation

Sélection des alliages d'acier inoxydable

Un alliage d'acier inoxydable approprié doit être choisi. La sélection est basée sur des facteurs tels que la résistance à la corrosion et la solidité. Certains des alliages les plus courants sont l’acier inoxydable 304 et 316, connus pour leur durabilité et leur résistance aux éléments environnementaux.

Processus de prétraitement

Avant de couler l’acier inoxydable, celui-ci doit subir diverses procédures de prétraitement. Cela peut inclure la fusion, l'alliage (où des éléments supplémentaires sont ajoutés) et traitement thermique, ce qui garantit l'uniformité et réduit la porosité du produit final.

Conception de moules en acier inoxydable

Types de moules

Les moules pour la coulée de l'acier inoxydable peuvent être fabriqués dans différents matériaux, selon la technique de coulée.

- Moules en céramique ont été utilisés pour le moulage de précision en raison de leur capacité à supporter des températures élevées et à capturer des détails fins.

- Moules à sable ont été choisis pour leur rentabilité et leur polyvalence dans le moulage au sable.

- Matrices en acier sont utilisés pour le moulage sous pression en raison de leur durabilité et de leur capacité à produire de grands volumes avec une qualité constante.

Conseils de conception de moules

Pour garantir qualité et précision, il est essentiel de concevoir des moules pour la coulée de l’acier inoxydable.

- Utilisez des systèmes de portail appropriés afin que l'acier puisse s'écouler uniformément et remplir le moule sans poches d'air.

- Inclure des évents adéquats qui permettent aux gaz de s'échapper du processus de coulée. Cela évitera les défauts.

- Concevoir des moules pour minimiser le retrait et la déformation pendant le refroidissement en considérant les propriétés de contraction de l'acier inoxydable.

Le processus de moulage de l'acier inoxydable

Pour obtenir les meilleurs résultats, il est essentiel de comprendre le processus de coulée de l’acier inoxydable. Ce processus comprend des étapes cruciales telles que la fusion, le coulage et la solidification. Chaque étape nécessite un contrôle précis pour garantir l'intégrité du produit fini.

Faire fondre et verser

Équipements et techniques utilisés

Pour conserver les propriétés de l’acier inoxydable, la fusion doit être effectuée avec soin. Les fours à induction et à arc électrique fondent l’acier inoxydable car ils offrent une fusion contrôlée, efficace et propre.

Gérer des températures élevées

Un équipement spécialisé est nécessaire pour gérer les températures élevées nécessaires à la fonte de l’acier inoxydable. Les matériaux utilisés pour fabriquer les creusets et les poches utilisés pour verser l’acier inoxydable en fusion dans des récipients doivent résister à des températures supérieures à 1 400 °C. Les opérateurs doivent également porter des équipements de protection pour assurer la sécurité pendant la phase à haute température.

Solidification et refroidissement

Refroidissement de l'acier inoxydable par phases

Le processus de refroidissement est tout aussi crucial que la fusion. En refroidissant, l’acier inoxydable passe par plusieurs phases :

- Du liquide au pâteux: À mesure que la température baisse, l’acier commence à se solidifier sur les parois du moule, formant une « pâte » semi-solide.

- D'un état pâteux à un état solide: Le matériau se solidifie vers le centre, augmentant sa densité et sa résistance.

Contrôler les taux de refroidissement pour éviter les défauts

La vitesse de refroidissement de l’acier inoxydable peut avoir un impact significatif sur la qualité. Un refroidissement rapide peut provoquer des contraintes internes et des fissures. Un taux de refroidissement lent pourrait entraîner la formation de gros grains réduisant les propriétés mécaniques de l'acier.

Des techniques telles que le refroidissement contrôlé du four et la solidification directionnelle peuvent être utilisées pour gérer ces taux. La vitesse de refroidissement est ajustée en fonction de l'épaisseur et de la complexité de la pièce pour optimiser la microstructure et minimiser les défauts.

Opération après coulée

Après le processus de coulée, il est essentiel d'effectuer plusieurs processus de post-coulée pour améliorer l'apparence et les performances.

Comment retirer les portails et les contremarches?

Une fois la pièce coulée solidifiée, les portes et les colonnes montantes qui facilitent l'écoulement de la matière en fusion et font office de réservoir doivent être retirées. Les techniques suivantes peuvent être utilisées pour les supprimer :

- Coupe: Des scies à grande vitesse ou des outils de coupe mécaniques enlèvent les portails et les contremarches les plus énormes.

- Affûtage: Affûtage peut éliminer les matériaux plus fins et lisser les zones où les portes ou les contremarches sont fixées. Cette méthode est utilisée pour obtenir une surface lisse après avoir retiré l’excès de matériau laissé par la découpe.

Techniques de finition de surface

La finition de surface est nécessaire pour améliorer les propriétés mécaniques et esthétiques de la pièce moulée. Les techniques de finition de surface sont les suivantes :

- Sablage: Cette méthode consiste à décaper une surface avec une substance abrasive, telle que du sable, sous haute pression.

- Finition: Le processus de polissage est utilisé pour créer une surface très brillante.

- Passivation: Cela implique l'application d'un oxydant doux sur la surface pour créer un film d'oxyde protecteur qui prévient la corrosion et augmente la longévité du composant.

Coulée d'acier inoxydable – Défis et solutions

La coulée de l’acier inoxydable est un processus complexe qui présente de nombreux défis. En relevant efficacement ces défis, vous pouvez garantir des produits durables et de haute qualité.

Problèmes de diffusion courants

- Porosité: De petits trous ou cavités peuvent apparaître dans le moulage en raison de gaz emprisonnés ou d'un remplissage inadéquat du moule.

- Corrosion et oxydation: Les températures élevées peuvent provoquer de la corrosion, affectant l'intégrité et l'apparence d'un alliage.

- Déformation et retrait: À mesure que l'acier inoxydable refroidit, il peut se contracter de manière inégale, entraînant des erreurs dimensionnelles ou des formes déformées.

- Fermetures à froid: Se produit lorsque des flux de métal en fusion ne fusionnent pas correctement dans le moule, ce qui entraîne des points faibles ou une coulée incomplète.

Solution et meilleures pratiques

Optimiser la conception des moules

- Système de portail amélioré: Un système de porte efficace garantira que le moule est rempli entièrement et uniformément, réduisant ainsi l'incidence de la charcuterie et la porosité.

- Solution de ventilation: Une ventilation adéquate permettra aux gaz de s'échapper et minimisera la porosité, garantissant ainsi une coulée plus propre.

Contrôler les paramètres des matériaux et des processus

- Sélection correcte de l'alliage: Le choix d’un alliage d’acier inoxydable approprié peut aider à prévenir la corrosion.

- Régulation de la température: Le contrôle de la température de fusion et de coulée réduit l’oxydation et garantit le remplissage du moule.

Techniques avancées pour l’amélioration de la qualité

- Logiciel de simulation: Un logiciel de simulation de moulage prédit et résout les problèmes potentiels avant le début de la production.

- Coulée sous vide: En minimisant l'exposition à l'air, les techniques de coulée sous vide peuvent réduire l'oxydation.

Traitements après coulée

- Traitement thermique: Des processus tels que le recuit ou la relaxation des contraintes peuvent améliorer les propriétés mécaniques et réduire les contraintes internes.

- Pratiques d’assurance qualité: Mise en œuvre d'un protocole strict d'inspection et de test, y compris des méthodes de test destructives et non destructives.

Applications en acier inoxydable moulé

- Automobile: Composants tels que collecteurs d'échappement et pièces de transmission.

- Aérospatiale: composants de vol critiques, pièces de turbine et ensembles d'équipement d'atterrissage.

- Équipement médical: Outils chirurgicaux, implants et composants d'appareils orthopédiques.

- Oeuvres d'art et sculptures: Œuvres d'art durables et résistantes à la corrosion adaptées aux environnements intérieurs et extérieurs.

- Appareils électroménagers: Comprend les ustensiles de cuisine, les couverts et les pièces des gros appareils électroménagers comme les grilles des brûleurs et les tambours de lavage.

Conclusion

La coulée d’acier inoxydable est un processus de fabrication nécessaire, alliant durabilité, précision et polyvalence. Elle propose des solutions personnalisées qui répondent à des normes strictes en matière de solidité et de résistance à la corrosion. L'adoption des meilleures pratiques de moulage peut améliorer la fonctionnalité et la qualité des pièces moulées en acier inoxydable.

Avez-vous besoin d’un fabricant de pièces en tôle fiable ? Shengen est l'endroit où aller. Nous sommes spécialisés dans la découpe laser, le pliage, la finition de surface et l'usinage CNC de tôles. Contacter Shengen Aujourd'hui, demandez l'aide de professionnels !

FAQ

Comment prévenir la corrosion pendant le processus de coulée de l’acier inoxydable ?

Vous pouvez empêcher l’oxydation en coulant dans un environnement inerte, en utilisant des revêtements protecteurs ou en effectuant le processus sous vide. Ces méthodes réduisent l’exposition à l’oxygène, ce qui contribue à minimiser l’oxydation.

Quels sont les coûts de coulée d’un alliage d’acier inoxydable ?

Les coûts plus élevés des matériaux et la complexité requise pour obtenir des résultats de haute qualité et gérer l’oxydation rendent la coulée d’acier inoxydable plus coûteuse. L’usure des outils et des moules peut également augmenter les coûts de maintenance.

Quel effet la température ambiante a-t-elle sur le moulage ?

La température ambiante peut affecter la vitesse de refroidissement, le comportement du moule ainsi que les propriétés et les dimensions de la pièce moulée en acier inoxydable. Pour maintenir la qualité des produits et l’efficacité des processus, les fluctuations de température doivent être contrôlées.

Plus de ressources :

Avantages de la coulée sous vide – Source : Projets prototypes

Essais non destructifs pour les métaux coulés – Source : American Metal Testing

Impact de la température ambiante sur le moulage des métaux – Source : Capteurs Syscon

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.