Lorsque vous pliez du métal, il arrive qu'il ne reste pas là où vous le souhaitez. Vous le formez à un certain angle, vous relâchez la force, et puis hop, il revient en arrière. Ce problème, connu sous le nom de retour élastique, peut compromettre la précision et faire perdre du temps. Si vous avez déjà eu affaire à des pièces qui ne correspondaient pas aux spécifications après pliage, le retour élastique en est probablement la cause. Quelles en sont les causes et comment y remédier ?

Ce guide explique ce qu'est le retour élastique, les facteurs qui l'influencent et comment le contrôler. Vous obtiendrez des mesures claires que vous pourrez mettre en œuvre immédiatement.

Comprendre le retour élastique dans les Formage de tôle

Le retour élastique est un problème courant qui affecte la précision des pièces pendant le processus de pliage. Pour le gérer, il faut d'abord comprendre ce qu'il est, pourquoi il se produit et où il se produit le plus souvent.

Qu'est-ce que le Springback? ?

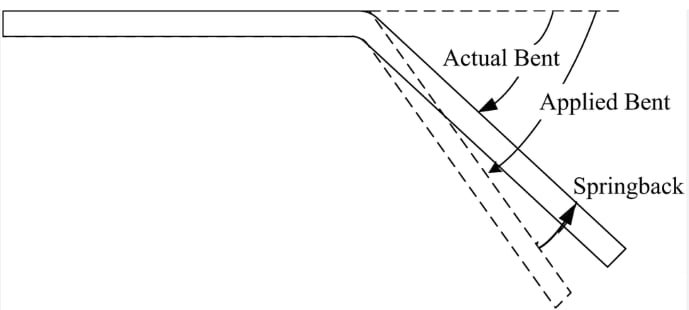

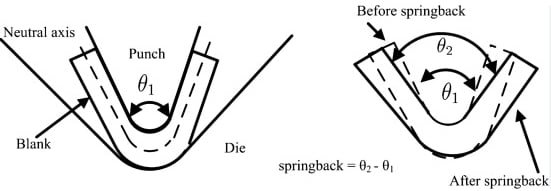

Le retour élastique désigne la tendance d'un matériau à reprendre sa forme initiale après avoir été plié. Lorsqu'une force plie le métal, celui-ci se déforme à la fois élastiquement et plastiquement. Une fois la force supprimée, la partie élastique tente de revenir à sa forme initiale. Ce rebond est ce que nous appelons le retour élastique.

Il est le plus visible lorsque l'angle de pliage est plus ouvert que prévu. Cette différence entre la forme prévue et la forme réelle est l'effet de retour élastique.

Pourquoi le retour élastique se produit-il ? La science derrière ce phénomène

Le retour élastique se produit en raison de la reprise élastique. Lorsque le métal est plié, il s'étire à l'extérieur et se comprime à l'intérieur. Une partie de cet étirement est élastique : il se remet en place lorsque la pression disparaît.

L'importance du retour élastique dépend de la limite d'élasticité du matériau, de son épaisseur, rayon de courbure, et flexion méthode. Les matériaux plus durs, comme l'acier inoxydable, reviennent généralement plus vite que les matériaux plus tendres, comme l'aluminium.

Vue d'ensemble des scénarios de formage courants affectés par le retour élastique

Le retour élastique apparaît dans la plupart des processus de cintrage. Il s'agit notamment du cintrage à l'air, de l'emboutissage et du monnayage. Le cintrage à l'air est celui qui présente le plus de retour élastique, car le poinçon ne force pas le métal dans la matrice.

Il est également courant dans les pliages en U et en V. Les rayons de courbure plus importants ou les métaux plus résistants l'aggravent. Les matériaux minces peuvent également vous surprendre par un retour élastique plus important que prévu.

Mécanisme du retour élastique

Pour contrôler le retour élastique, il est utile de comprendre ce qui se passe à l'intérieur du métal. Voyons comment le métal se déforme, où les contraintes s'accumulent et quels sont les facteurs qui augmentent ou réduisent le retour élastique.

Déformation élastique et plastique

Lorsque le métal se plie, il s'étire d'abord de manière élastique. Cela signifie qu'il change de forme, mais qu'il peut encore revenir à sa forme initiale. Si la force augmente, le métal subit une déformation plastique. Le changement de forme devient alors permanent.

Le retour élastique se produit parce que, après le formage, la partie élastique revient en arrière tandis que la partie plastique reste. Plus l'énergie élastique stockée est importante, plus le métal revient en arrière.

Le rôle du stress résiduel

Le pliage crée des contraintes à l'intérieur du métal. Ces contraintes restantes, appelées contraintes résiduelles, demeurent dans la pièce même après la suppression de la pression.

La surface extérieure du coude est en tension. La surface intérieure est en compression. Lors du formage des extrémités, ces forces opposées tentent de s'équilibrer, ce qui entraîne un léger recul de la pièce.

Facteurs influençant le comportement du retour élastique

Plusieurs facteurs influencent l'ampleur du retour élastique. Il s'agit notamment des éléments suivants

- Type de materiau: Les métaux à haute résistance sont plus élastiques.

- Épaisseur: Les feuilles plus minces se redressent généralement plus facilement, car il y a moins de matériau pour résister à la reprise.

- Rayon de courbure: Des rayons plus grands entraînent un retour élastique plus important.

- Angle de pliage : Les courbes peu profondes sont plus touchées que les courbes profondes.

- Méthode d'outillage : Le cintrage à l'air donne plus de retour élastique que le fondage ou le monnayage.

Mesure du retour élastique

La mesure précise du retour élastique est essentielle pour obtenir des résultats de pliage optimaux. L'utilisation de données réelles permet aux ingénieurs d'effectuer des ajustements fiables en production.

Comparaison des angles

Une méthode standard consiste à comparer l'angle de pliage prévu à l'angle réel après formage. Par exemple, si vous visez un angle de cintrage de 90° mais que vous mesurez 94° après la création, vous avez 4° de retour élastique.

Dans le cadre d'une production de masse, l'utilisation d'un rapporteur numérique ou d'une jauge d'angle laser permet d'enregistrer des résultats reproductibles avec une précision de ±0,1°. Cette méthode est rapide et fonctionne bien pour les pièces plates et les angles standard.

Facteur de retour élastique

Le facteur de retour élastique (K) est un ratio qui permet de prévoir les résultats. Il se calcule comme suit :

K = Angle final / Angle de flexion avant relâchement

Par exemple, si vous pliez une pièce à 85°, et qu'après relâchement elle mesure 90°, alors.. :

K = 90 / 85 = 1.06

Un facteur de retour élastique compris entre 1,03 et 1,10 est typique des matériaux tels que l'acier inoxydable ou l'acier à haute résistance. Les matériaux plus souples, tels que l'aluminium, peuvent avoir un facteur de 1,01 à 1,03.

Essais et erreurs

Malgré l'utilisation d'outils et de formules, le tâtonnement reste une approche largement répandue. De nombreux ateliers réalisent quelques essais de pliage et les ajustent jusqu'à ce que la pièce réponde aux spécifications. Cette approche fonctionne bien lors du pliage de nouveaux matériaux ou de l'utilisation d'outils personnalisés.

Par exemple, les ateliers peuvent pré-plier des échantillons de pièces, enregistrer l'angle de retour élastique pour chaque épaisseur de matériau et consigner ces valeurs pour les travaux futurs. Ces bases de données d'atelier permettent souvent de gagner du temps et de réduire les reprises.

Propriétés des matériaux et leur impact sur le retour élastique

Le type de métal que vous choisissez joue un rôle important dans l'ampleur du retour élastique que vous obtiendrez. Les différents matériaux se comportent différemment en fonction de leur résistance et de leur rigidité.

Rôle du module d'Young et de la limite d'élasticité

Le module d'Young mesure la rigidité d'un matériau. Plus il est élevé, plus le métal résiste à l'étirement. La limite d'élasticité indique la tension que le matériau peut supporter avant de commencer à se déformer de manière permanente.

Les matériaux à haute résistance emmagasinent plus d'énergie élastique pendant la flexion. Lorsque la force est supprimée, ils libèrent une plus grande partie de cette énergie, ce qui entraîne un retour élastique plus important.

Comment la composition de l'alliage affecte-t-elle le retour élastique? ?

Les alliages ont des comportements différents. Une légère modification de la composition peut affecter la dureté, la ductilité et l'élasticité. Ces caractéristiques influencent l'élasticité du matériau.

Par exemple, l'aluminium traité thermiquement ou l'acier trempé peuvent être plus difficiles à former et plus sujets au retour élastique que leurs homologues plus tendres.

Comparaison du retour élastique dans l'acier, l'aluminium et d'autres métaux

L'acier présente généralement un retour élastique plus important que l'aluminium en raison de sa plus grande résistance. L'acier inoxydable, en particulier, présente un retour élastique important en raison de sa limite d'élasticité et de sa dureté élevées.

L'aluminium est plus souple et plus ductile, il a donc tendance à moins revenir en arrière. Le cuivre et le laiton sont également plus faciles à former et présentent un retour élastique plus faible.

Le titane, comme l'acier inoxydable, est solide et léger, mais il a tendance à se rétracter de manière significative, ce qui peut rendre plus difficile son façonnage précis.

Paramètres du processus affectant le retour élastique

Le pliage n'est pas seulement une question de matériau. Les paramètres du processus que vous choisissez peuvent également influer sur l'ampleur du retour élastique. De petites modifications de l'outillage ou de la vitesse peuvent faire une grande différence.

Influence du rayon et de l'angle de courbure

Un grand rayon de courbure augmente le retour élastique. Le métal ne se déforme pas autant plastiquement, ce qui fait qu'une plus grande partie du métal tente de se rétablir.

Des courbes plus serrées entraînent une plus grande déformation plastique, ce qui contribue à réduire le retour élastique. De même, les angles de courbure plus petits ont tendance à provoquer un retour élastique plus important que les angles aigus ou profonds.

Effet de la vitesse et de la pression du poinçon

Des vitesses de poinçonnage élevées peuvent augmenter le retour élastique, en particulier dans les métaux minces. Un pliage rapide ne permet pas au matériau de s'adapter complètement à sa forme.

L'utilisation d'une pression plus importante pendant le pliage peut contribuer à réduire le retour élastique. En effet, une force plus importante pousse le métal plus profondément dans la zone plastique, ce qui laisse moins d'énergie élastique pour rebondir.

Considérations sur la température pour réduire le retour élastique

Le formage à des températures plus élevées peut réduire le retour élastique. La chaleur ramollit le matériau et diminue sa limite d'élasticité. Cela facilite la mise en forme et réduit la reprise élastique.

Le formage à chaud est souvent utilisé pour les matériaux à haute résistance, tels que le titane ou l'acier avancé. Mais il nécessite un équipement spécial et ajoute des étapes supplémentaires au processus.

Techniques pour minimiser le retour élastique

Il n'est pas possible d'arrêter complètement le retour élastique, mais il est possible de le contrôler. Plusieurs méthodes pratiques permettent de donner à la pièce une forme plus proche de votre conception dès le départ.

Stratégies de surpliage et de compensation

Le surpliage consiste à plier le métal au-delà de l'angle souhaité. Lorsque le retour élastique se produit, la pièce revient à la forme correcte. Il s'agit de l'une des méthodes les plus courantes et les plus simples pour traiter le retour élastique.

Vous pouvez également ajuster les surépaisseurs de pliage dans votre conception ou utiliser des pièces d'essai pour trouver le bon angle de surpliage. C'est un mélange d'expérience et de mesures.

Utilisation des matrices et réglages de l'outillage

Les différentes méthodes de pliage donnent des résultats différents. Le pliage par le bas et le pliage par la pièce utilisent plus de force, pressant la pièce fermement dans la matrice. Cela réduit le retour élastique par rapport au cintrage à l'air.

Le réglage de la largeur de l'ouverture de la matrice et du rayon du poinçon est également utile. Une matrice plus serrée et un poinçon plus pointu réduisent la marge de manœuvre pour la récupération élastique. L'alignement et l'usure des outils sont également importants : des outils endommagés peuvent exacerber le retour élastique.

Traitement thermique et méthodes de lutte contre le stress

Certains métaux réagissent bien à l'allègement des contraintes. Après le formage, le chauffage de la pièce peut relâcher les contraintes internes et stabiliser la forme. Cette technique est courante pour les pièces en acier inoxydable et en titane.

Pour les applications de précision, le recuit du métal avant le formage peut réduire le retour élastique. Mais cette étape prend plus de temps et coûte plus cher, c'est pourquoi elle est utilisée principalement lorsque des tolérances serrées sont critiques.

Conclusion

Le retour élastique fait naturellement partie du processus de formage de la tôle. Des facteurs tels que la résistance du matériau, le rayon de courbure, l'outillage et la méthode de formage jouent tous un rôle. En comprenant le fonctionnement du retour élastique et en utilisant les outils, les angles et les techniques appropriés, vous pouvez en minimiser les effets.

Vous cherchez de l'aide pour des pièces de tôlerie à tolérances serrées ou pour du prototypage sur mesure ? Contactez-nous dès aujourd'hui pour discuter de votre projet et obtenir le soutien de notre équipe d'ingénieurs expérimentés.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.